聚碳酸酯/丙烯腈-丁二烯-苯乙烯复合材料的力学性能敏感度

王伟华,宋哲铭,韩志伟,曹文庆,徐 辉,梁 博

(哈尔滨理工大学 荣成学院,山东 荣成 264300)

0 引 言

众所周知,在多点进料的大型注塑制品中,两股料流相遇产生的熔接痕是整个产品使用性能最薄弱的位置,在经受载荷或服役过程中,熔接痕处极易在较低负载下产生微裂纹或不可预期的断裂而使整个产品的过早失效,众多研究者也针对熔接痕的质量及其控制开展了大量研究。Tan、Li和Kagitci[1-3]利用实验方法分别研究了成型工艺参数对熔接痕质量的影响,发现提高熔体温度和模具温度可较好地改善熔接痕的强度。Hashemi等[4]重点研究了熔接痕对制品拉伸与弯曲性能的影响。Sreedharan等[5]则通过Taguchi方法构建灰色关联分析,明确了成型工艺参数的影响,实现熔接痕宽度减少56.4%。另外,任金莲和Yasin等[6-7]分别通过黏弹性流体的改进光滑粒子动力学方法和计算机辅助工程软件试探性地模拟和预测了熔体充模过程中熔接痕的形态演化过程。同时,熔接痕质量的主动控制成为研究的热点。Onken等[8]基于分子相互扩散的物理模型,成功研究了预测未被增强无定型热塑性材料熔接痕强度的数值模拟方法。Tan等[9]提出采用光学显微分析与数值模拟相结合的方法,通过熔接痕厚度和流动前沿状态综合衡量熔接痕的强度指标。吴雄喜等[10]提出采用熔体汇合角度、流动前沿温度和压力3个参数来表征,构建了评价熔接痕性能优劣的WSt模型。而Sedighi、Cao和Kim等[11-13]则提出运用计算机辅助工程、人工神经网络技术及遗传算法等优化浇口位置、预测熔接痕的最终位置并将其限定在较窄的范围内,控制熔接痕的最小化,实现对熔接痕的主动控制。

物理改性方法是当前高分子材料性能提升的重要手段之一,在此过程中涉及大量不同材料的共混过程[14-15]。虽然目前针对熔接痕问题开展了上述大量研究,但关于共混组分及产品厚度变化对熔接痕力学性能敏感度影响的研究却鲜有报道。本文选择应用较广的PC和ABS为研究对象,对比分析PC与ABS配比、增容剂含量的影响,揭示其对PC/ABS复合材料熔接痕力学性能敏感度的影响规律及机制。

1 实 验

1.1 原料与仪器

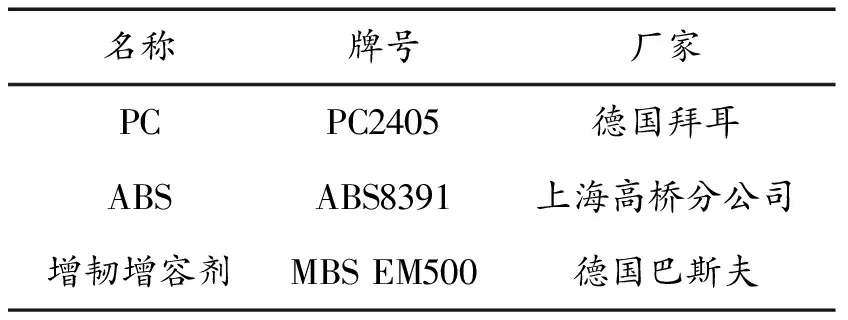

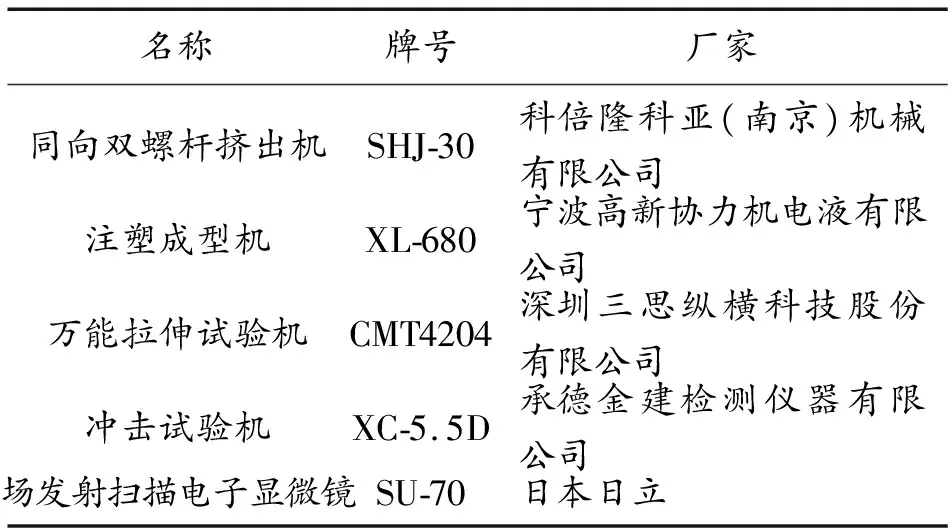

实验所用原材料及相关仪器设备情况如表1和表2所示。

表1 实验用原材料

表2 实验中所用设备

1.2 实验过程

所用原材料均需进行充分干燥,并按质量分数计算实验。首先,探讨PC与ABS不同配比(ABS以10%的比例递增)下合金的力学性能对制品熔接痕和厚度的敏感程度。同时,选择上述实验中较优的配比方案,按5%、10%、15%、20%的比例添加增韧相容剂MBS EM500,研究其对拉伸强度敏感度的影响。

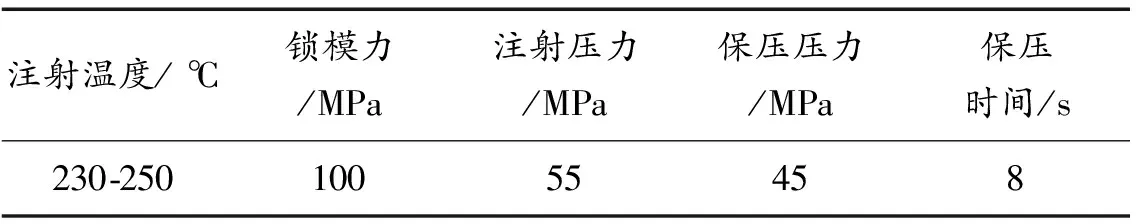

按上述实验方案配好的共混物首先经高速混料机充分搅拌,以实现不同组分的均匀分布与粘着,然后采用同向双螺杆挤出机(长径比为40)重新共混挤出切粒。挤出机各段温度分别设置为180、230、240、245、245、240和230 ℃。挤出后的塑料颗粒需在90 ℃干燥8 h,最后注塑成型实验所用的各种标准样条,注射成型条件如表3所示。

表3 注射成型工艺参数

1.3 性能测试

1.3.1 强度测试

横梁速度设为5.0 mm/min,样品标距为50.0 mm。实验中需要单浇口和双浇口两种形式的拉伸样条。

1.3.2 缺口冲击强度测试

冲击能量采用2.75 J,冲击速度为3.50 m/s,样条厚度选择6.4 mm和3.2 mm两种情况,并在厚度方向上加工标准Λ型缺口。

1.3.3 SEM测试

被测试的样品均属不导电材料,被检测断面需在真空条件下进行喷金处理。测试电压为3.0 kV,放大倍数选择2 000倍,采用冲击断口为研究对象。同时,为了更清晰地呈现PC与ABS两组分的分散状态,利用铬酸洗液对ABS相进行腐蚀。

2 结果与讨论

2.1 ABS含量的影响

2.1.1 ABS含量对制品熔接痕敏感度的影响

为了方便比较分析,定义强度因子(F)为衡量指标。F值越低,表明熔接痕对外力的响应越敏感,进而对制品性能的负面影响程度越大。F的定义如下式所示:

F=Fw/Fo

(1)

其中,Fw为带有熔接痕样品的测量指标;Fo为未带熔接痕样品的测量指标。

图1展示了有/无熔接痕样品的拉伸强度随ABS百分比增加而变化的规律曲线,同时,其强度因子F变化规律曲线也被相应地给出。从图中曲线的变化规律可以清晰地看到,无论有/无熔接痕,其拉伸性能均随ABS比率的提高而显著下降。这主要是因为PC的主链上拥有苯环和碳酸酯基团,是一种芳香族聚合物,决定其强度和刚度均较优良。与之相比,ABS中含橡胶相-丁二烯的比率较高,强度明显低于PC。这样,随着ABS含量的增加,共混物中韧性组分的比例逐渐提高,进而造成体系的整体强度降低。同时,带有熔接痕样品的拉伸强度在ABS含量超过50%后略有上升,这主要是因为PC与ABS组分间存在一定的不相容性,造成两股料流相遇处在ABS含量为50%时表现出最低的融合性,界面强度下降。另外,无熔接痕样品的拉伸强度明显高于有熔接痕样品的拉伸强度,二者在1∶1的比率下获得最低的强度因子。这不仅证明了熔接痕处的确是制品中性能最低的位置,同时也进一步说明了PC与ABS两组分间存在的不相容性。

图1 ABS含量对PC/ABS合金拉伸强度因子的影响规律曲线

另外,从图1中还可以观察到,当ABS含量为10%时,有/无熔接痕制品的拉伸强度十分接近,强度因子值最高,此时强度对熔接痕最不敏感,这偏离了无熔接痕样品的强度明显高于有熔接痕样品强度的普适性规律。一般认为,PC/ABS合金可以看成是PC/SAN/PB三者的共混物,其中PC与SAN和PB树脂的溶解度参数之差分别为0.84和7.45(J/cm3)1/2,这说明在PC/ABS的共混体系中,PC与SAN相表现出较好的相容性,而与PB相的融合性不良。同时,PC自身的应力和缺口敏感性严重,当ABS含量较少时,SAN的引入可以略微降低PC材料自身对熔接痕处融合不良的敏感程度,使得此时的强度因子F略高于纯PC材料的强度因子值。当继续增加ABS含量时,虽然SAN的比例增加,但同时橡胶相PB的含量也随之增加,熔接痕处材料的融合性明显变差,熔接痕强度敏感性增加。

2.1.2 ABS含量对制品厚度敏感性的影响

在测试塑料样条冲击强度时,科学研究一般采用国际标准(6.4 mm厚的标准冲击样条),而企业为了于拉伸样条一次性成型方便,多采用3.2 mm厚的非标准样条,两者的测试结果存在较大差异。本文关注了ABS含量对PC/ABS复合材料冲击强度厚度敏感性的影响规律,采用3.2和6.4 mm两种样条的冲击性能作为衡量指标。为了讨论的方便,定义一个厚度因子 (Ft),Ft值越小,表明复合材料对厚度的敏感性越强烈。Ft的具体定义如下式所示:

Ft=Fg/Fs

(2)

其中,Fg为较大厚度样品的测量指标;Fs为较小厚度样品的测量指标。

图2给出了不同厚度的PC/ABS复合材料样品的冲击强度曲线及相应的厚度因子变化情况。从图中可以看到,无论是6.4 mm厚的样品,还是3.2 mm厚的样品,冲击强度曲线均呈现两个峰值,分别出现在ABS含量为20%和50%左右。而厚度影响因子呈现先下降后上升的趋势,在PC/ABS为30/70时达到最小值,即此时复合材料的冲击强度对厚度最敏感。

图2 ABS含量对PC/ABS合金冲击强度厚度因子的影响

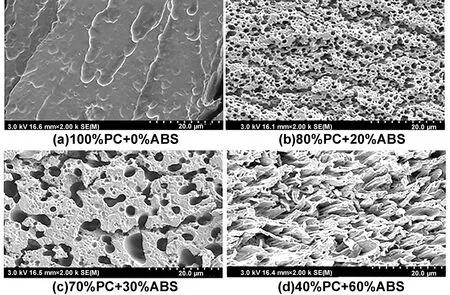

图2中复合材料冲击强度及其厚度因子的变化规律可以通过图3的扫描电镜测试图片给予更直观的解释。PC与ABS中的SAN相间存在着较好的相容性,而与PB相间呈现较大的溶解度差,使得PC与ABS共混后形成的体系既不可能是独立的两相,也不会完全融合为一个均一相。从图3(a-c)的形貌变化可知,当ABS的添加量<50%时,ABS相汇聚为大量的孤岛分散于PC相基体中,整体呈现传统的“海-岛”结构。当ABS含量<20%时,ABS相聚集的“岛屿”细小而均匀,并在含量为20%时达到最佳的状态,如图3(b)所示。在此过程中,体系中橡胶相的比例增加,PC的缺口敏感性得以改善,复合材料的冲击强度逐渐增加,并在ABS为20%时获得最大值。而当ABS的添加比例继续增加,导致ABS相进一步聚集,如图3(c)所示。此时体系中ABS相的分散均匀性下降,整体的相界面面积逐渐减小,界面应力增加。同时,PC与ABS两相间的弹性收缩因子存在一定的差异,体系的分散均匀性越差,将导致受力过程中在更小的能量作用下两相界面产生分离。上述因素的综合作用造成体系的冲击性能曲线在ABS含量为20%时出现第一个峰值。而当ABS的含量在50%左右时,ABS与PC相均能达到各自连续的均匀分布状态,脱离了“海-岛”结构,复合材料的冲击强度出现第二个峰值,如图3(d)所示。继续增加ABS含量后,两组分的均匀分布状态被破坏,冲击强度下降。另外,从冲击强度厚度因子的变化规律曲线可以清晰地看到,样条的厚度越大,上述成分聚集造成的不均匀性的累积效果越明显,导致厚样条的冲击性能明显低于薄样条的冲击性能,并在其中一相严重的聚集态下获得最小值。

图3 不同ABS含量PC/ABS复合材料的冲击断口形貌

2.2 增容增韧改性对PC/ABS复合材料拉伸强度敏感度的影响

虽然PC与ABS 两组分间表现出一定程度的相容性,但二者共混物的性能在实际应用过程中远远不能满足要求,需要添加一定量的增容改性剂来进一步增加两组分间的相容性。依据2.1节的讨论,同时考虑材料成本与实际应用中的韧性要求,本部分选定PC与ABS的比例为70/30,增韧增容剂MBS作为研究对象。

PC与橡胶相间的溶解度差较大,导致PC与ABS间仅表现出部分相容性。而MBS具有以甲基丙烯酸甲酯为壳、橡胶相为核的“核-壳”结构,其中,甲基丙烯酸甲酯相作为壳层与PC具有一定程度的相容性,而橡胶-丁二烯相作为核层与ABS中的橡胶相具有较好的相容性,MBS这样的结构特点使其成为PC/ABS复合材料相容性改性助剂的理想选择。

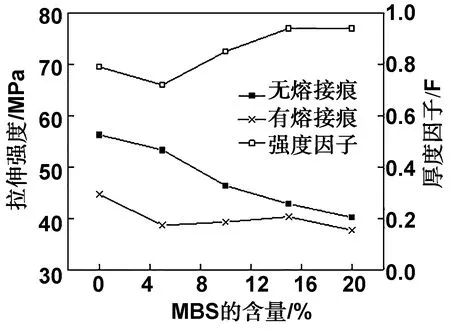

MBS对体系拉伸强度及其敏感度的影响结果如图4所示。对于单浇口样条,随着MBS含量的提高,拉伸强度呈单调下降趋势,特别是当其含量增加到5%后,拉伸强度曲线的下降幅度明显增加。这主要是因为MBS在起相容改性作用的同时,其中的丁二烯相作为一个强度薄弱项也被引入体系中,造成体系拉伸强度的降低。当MBS的添加量增加到足以作为独立相在PC与ABS界面析出时,不仅起不到相容作用,反而对界面连续性的破坏不容忽视。而对于双浇口样条,其拉伸性能更多地取决于两股料流相遇时产生的熔接痕的界面强度,即两股料流的融合性。随着起增容作用的MBS添加量的增长,PC与ABS两组分的相容性得到改善,致使两股料流相遇时的融合性增强,即使MBS中橡胶相的引入使得基体的拉伸性能降低,但随着熔接痕处强度的不断优化,双浇口样条的实际拉伸强度变化不大或略有提高。同时,随着MBS添加量的增加,单浇口样条与双浇口样条拉伸性能的变化规律导致二者的熔接痕拉伸强度因子随MBS添加量的增加呈现上升趋势,即制品对熔接痕拉伸强度的敏感程度下降。

图4 MBS含量对PC/ABS复合材料拉伸强度的影响(m(PC)∶m(ABS)=7∶3)

从图4中的性能曲线变化规律还可以观察到,当MBS的添加量达到一定值后,单浇口样条和双浇口样品的拉伸强度十分接近,说明此时熔接痕处和远离熔接痕处材料的拉伸强度很接近,整个产品的性能趋于均一,这符合产品实际应用的基本要求。上述实验结果也说明,MBS作为PC与ABS共混体系的增容改性助剂,更适合于大型塑料制品的多点进料领域。

图5给出不同MBS添加量下PC/ABS复合材料冲击断口扫描电镜图片。由图可以清晰地看到,随着MBS添加比率的增加,ABS相的聚集尺寸逐渐减小,在PC母相中的分散呈现越来越均匀的状态。与未添加MBS体系的类“海-岛”结构相比,随着MBS的加入,ABS相聚集的“小岛”分散性逐渐改善。而当MBS的添加比率达到15%时,复合材料体系的断口形貌更趋近于一种“海绵”结构,ABS作为“液体”被均匀地“吸附”于PC相的“海绵”当中,PC与ABS两组分逐渐形成了较为均一的相畴体系。上述一系列的电镜图片均表明,MBS的加入可以使PC与ABS两组分间的相容性得到明显提高,使得多点进料过程中两股料流相遇时,PC与ABS相更好地融合在一起,拉伸强度得到改善。

图5 MBS含量对PC/ABS复合材料冲击断口形貌的影响(m(PC)∶m(ABS)=7∶3)

3 结 论

(1)随ABS含量的增加,PC/ABS复合材料单/双浇口的拉伸强度均降低,强度因子F呈先略有增加、后降低,再升高的趋势。当ABS含量较少(约10%)时,SAN的引入降低了PC树脂自身的应力敏感性,此时样品的拉伸强度对熔接痕最不敏感。继续增加ABS含量,虽然SAN相含量增加,韧性橡胶相PB的含量大幅增加,熔接痕处材料的融合性变差,体系在其成分为1:1比率时获得最低的强度因子值。

(2)随ABS含量的增加,PC与ABS交替作为分散相,分布状态逐渐从均匀细小的岛状结构向聚集态发展,在比率为1:1时两相再次呈现均匀分布,这使得体系的冲击强度分别在ABS含量为20%和50%时出现峰值。同时,样条的厚度越大,上述成分聚集造成的不均匀性的累积效果越明显,导致冲击强度的厚度因子在含ABS70%的聚集态下获得最小值。

(3)随MBS添加量的增加,体系的相容性增加,两股料流相遇时的融合性提高,使得双浇口样条的拉伸强度变化不大或略有增加,制品对熔接痕处强度的敏感程度下降。