氯化钠对碱激发地聚物强度影响机理研究

吕擎峰,王子帅,陈 臆,单小康,谷留杨

(兰州大学 西部灾害与环境力学教育部重点实验室,兰州 730000)

0 引 言

地聚物是一种具有三维立体结构的新型无机胶凝材料,一般由硅铝酸盐原料与碱性激发剂混合制成。在碱性环境下,硅铝酸盐固体原料溶解产生SiO4和AlO4四面体单元,这些物质保存于水中并形成过饱和的硅酸铝溶液。随后通过缩聚和重新排列形成具有立体结构的无定型凝胶,其经验公式为Mn[-(SiO2)z-AlO2]n·W H2O,其中z为Si/Al摩尔比,M为碱阳离子,如Na或K,n为聚合度和W是水含量[1-2]。重要的是,地聚物具有跟传统波兰特水泥的粘结特性,避免了水泥制造时生成大量的CO2,而且原料来自于天然产物(高岭石、黏土、偏高岭土等)和工业副产品(粉煤灰、矿渣、稻壳灰等)[3-6]是目前的研究重点之一。

氯盐侵蚀是破坏混凝土结构的主要因素之一。在地聚合物体系中,Cl-可以与产物发生反应,引起钢筋锈蚀和微观结构破坏等不利现象的发生,进而影响地聚物的性能[7]。氯离子进入反应体系的方式主要分为两种[8-9]:一种是以水为载体通过渗透作用进入,主要发生在去冰盐地区及海洋结构中,已经获得了较多的关注和研究;另一种则是以原料组分或外加剂身份进入,易发于采用当地胶砂搅拌的滨海地区,国内外研究报道较少。王中平等[10]研究了不同温度下氯化钠对水泥水化的影响,发现氯离子结合能力由水化产物的种类与数量共同决定。王复生等[11]研究了氯化钠对不同组分硅酸盐水泥的激发能力和结合方式,发现少量氯化钠有明显的早强作用。然而,以往文献大多注重Cl-对结构影响的定性研究,缺乏含量与强度关系的定量研究,并且Cl-对碱激发地聚物的影响研究鲜有报道。事实上,在地质聚合物反应研究中,氯化钠常被用做活化剂以提高原料的活性[12],并获得了较好的效果。由此可见,研究氯盐加入地聚物后Cl-与产物反应及影响的关系具有重要意义。

为研究氯化钠掺量变化对碱激发地聚物胶凝材料力学性质的影响,本文通过水玻璃碱激发粉煤灰基地聚物复合材料中添加不同含量的氯化钠盐。以无侧限抗压强度为指标,并利用X射线衍射试验(XRD)、傅里叶变换红外光分析(FT-IR)、扫描电镜(SEM)和物理吸附试验研究了生成物质的物相特征、微观表征和孔隙结构,探讨了氯化钠对碱激发地聚物强度的影响机理。

1 原材料及试验过程

1.1 原材料参数

所用粉煤灰为I级低钙粉煤灰,购于河南巩义发电厂,有效成分如表1所示,细度(修正后筛余百分数)Fc=11.2%。钠水玻璃购于内丘力天化工有限公司,其固体含量34.89%,模数M(M=SiO2/Na2O)为3.28,通过粒状氢氧化钠(分析纯,购于天津化学试剂厂)调节为模数1.5,使用前陈化24h。氯化钠(分析纯)购于郑州派尼化学试剂厂。

表1 粉煤灰化学成分表(%)

1.2 地聚物的制备

准确称取1 000 g粉煤灰,将其与不同质量分数的氯化钠充分混合。随后称取碱固比(Na2O与粉煤灰的质量比)为6%的水玻璃,与水胶比为0.30(水玻璃中含有水的质量与额外加水质量的总和与粉煤灰的质量比)的额外需水量混合均匀。最后将固液体一起倒置在行星式搅拌器内进行搅拌。混合浆体盛入40 mm×40 mm×160 mm的三联试模中,放置在ZS-15型振实台上振动去除气泡,随后放入标准养护箱((20±1)℃,>95%湿度)养护至足够强度后脱模放入标准养护箱内养护至28 d进行无侧限抗压强度试验,取受压试样中心部分进行后续分析测试实验。

1.3 试样表征方法

使用TDW-10-300型全自动水泥压力试验机对试样进行无侧限抗压强度测试,加载速率为0.8 kN/s。采用PANalytical X’Pert Pro 型X射线衍射分析仪进行物相定性分析,粉末样品,Cu靶,λ=0.15406 nm;采用Nicolet NEXUS-670型傅里叶变换红外光测定仪研究试样物质结构,KBr压片法,测试范围为4 000~400 cm-1;使用Thermoscientific ApreoS型扫描电子显微镜进行微观形貌表征;使用ASAP 2020M仪器测定孔体积和孔径分布。

2 结果与讨论

2.1 矿物相分析

图1为粉煤灰和不同含量氯化钠掺入碱激发地聚物试样的XRD图。粉煤灰以非晶态或半晶态的无定型状为主,同时夹杂少许石英、莫来石和磁铁矿等晶体物质。地聚物反应模型大致可分为3个阶段[13-14]:(1)原材料中无定型的硅铝酸盐溶解产生Si、Al单体;(2)Si、Al单体通过缩合作用形成具有长链或网状结构的硅铝质低聚体凝胶;(3)低聚体凝胶发生缩聚反应继续排列和重组,形成三维硅酸铝网状结构。因此在地聚合物合成时,粉煤灰的X射线衍射图中漫散射峰中心向高偏移,石英等晶体物质的特征峰继续保留在衍射图中。在地聚物衍射图中,发现了霞石(NaAlSiO4)和方钠石(Na4Al3Si3O12Cl)的衍射峰,其中前者的出现可能是由地聚合反应产生的N-A-S-H凝胶脱水结晶沸石化,进而形成了具有晶体性质的霞石;后者则是由于氯化钠的引入,地聚物体系中发生一系列复杂的反应而生成的,其主要反应式如式(1~3)所示[15-16]:

2Na2O·nSiO2+2(n+1)H2O→nSiO2(active)+2nH2O+2NaOH

(1)

Al2O3+2SiO2(active)+2NaOH→2NaAl(SiO4)+H2O

(2)

3NaAl(SiO4)+NaCl→Na4Al3Si3O12Cl

(3)

在常温下,式(3)的反应速率偏低,因此方钠石的特征峰在衍射图中的高度较低,并且不随掺盐量的增加发生变化。此外,随着掺盐量地提高,衍射图中出现了逐渐增强的氯化钠特征峰,说明一部分氯化钠未参与反应并沉积于地聚物体系中,但其原因是属于反应较低或是反应过剩,还需要进一步的讨论。

图1 不同NaCl掺入量试样的XRD谱图

图2 不同NaCl掺入量试样的IR光谱图

表1粉煤灰主要光谱振动带及位置分布

Table1Mainspectralvibrationbandsandlocationdistributionofflyash

波数/cm振动带参考文献3422H-O伸缩振动4,171640H-O-H弯曲振动17-181410~1570O-C-O非对称拉伸振动2,13980~1080T-O拉伸振动(T=Si或Al)2,4,17-18882OH弯曲(Si-OH基团)13,18795Si-O-Si对称拉伸2,4454υ4(O-Si-O)弯曲13,17-18

2.2 IR光谱分析

图2包含了粉煤灰和不同氯化钠掺入量地聚物的红外光谱。通过总结前人的研究,将粉煤灰的主要光谱振动带归纳于表2[2,4,13,17-18]。

地聚物合成过程中各个粉煤灰振动带的减少代表了内部固体相的转变,同时能够反映生成物质的排列重组情况。不论在官能团带数还是位置上,粉煤灰和地聚物的光谱特征都表现出了极大的相似性。然而光谱中还是存在一些差别,如因大气碳化,地聚物中1 467 cm-1位置处出现了O-C-O伸缩振动峰;粉煤灰中1 076.8 cm-1位置的T-O-Si键非对称拉伸振动(T=Si或Al)吸收峰在聚合过程中减少至1 016.5 cm-1,而792 cm-1位置处的Si-O-Si键对称拉伸振动吸收峰减少至768 cm-1处,表明了在碱激发剂作用下,粉煤灰中硅铝酸盐固体溶解、化学键断裂,从而生成了地聚合物合成必须的[SiO4]和[AlO4]-四面体单元。但在氯化钠的掺入下,上述两个吸收峰位置都不同程度的右移,说明硅铝酸盐固体的溶解受到了一定的限制。此外,不同掺入量的光谱的吸收位置与形状基本一致,表明其水化产物没有发生太大变化。

2.3 微观形貌分析

图3为不同氯化钠掺入量下碱激发地聚物的SEM图。从图中可以看出,地聚物试样由地聚物基质和未反应的粉煤灰玻璃体组成,表面有空洞、孔隙、裂纹和因粉煤灰球形玻璃相脱离形成的凹坑,总体呈连续、紧密结构。随着氯化钠掺入量的增加,部分玻璃体表面存在的絮状物质减少,试样表面的凹坑增多。

图3 不同氯化钠掺入量下地聚物SEM图

根据Provis提出的地质聚合物作用机理[14]:在反应初期,溶液中OH-离子侵蚀铝硅玻璃相并使其Al-O和Si-O键断裂,形成低聚合态的硅铝四面体,随后这些物质相互聚合成地聚物凝胶,最后在溶液中沉淀并附着在粉煤灰颗粒表面。此外,一些絮状物质被证明是侵蚀玻璃体未成功的水玻璃[1]。然而不论是地聚物凝胶还是水玻璃,都具有着较高的粘结力,从而避免光滑的球形玻璃相与基质间因失去胶结而形成微裂隙的现象发生。同时也表明了氯化钠的掺入降低了碱激发的效果,并且这种效果随掺入量的增加而更加明显,印证了FTIR试验中得到的结果。

此外,通过对比电镜图像得到的另一个重要结论是随着掺入量的增加,试样中未反应的氯化钠颗粒也在增加,这与XRD的结果一致,同时也证明了试样中存在的氯化钠属于未参与反应一类。这些氯化钠被凝胶物质包裹,并呈现出点-面接触的架空结构,致使试样中出现了较多的贯穿孔隙(见图3(d))。

2.4 孔隙结构分析

表3为不同氯化钠掺量下地聚物的1.7~300 nm直径范围的BJH孔隙体积、BJH平均孔径。从表中可以看出,地聚物的BJH孔隙体积和BJH平均孔径均随含盐量的增加而增大,意味着试样中纳米级孔隙增多,微观结构遭到破坏。孔隙特征的变化取决于地聚合反应生成的N-A-S-H凝胶,这些凝胶物质能够填充骨架,胶接未反应的粉煤灰颗粒和氯化钠晶体,从而形成紧密的网络结构,避免孔隙的出现。然而氯化钠的持续增加,一方面阻碍了地聚合反应生成更多的凝胶,另一方面增加了体系中骨料的数量,削弱了N-A-S-H凝胶的胶结作用,致使孔隙体积和平均孔径增大。

表3 地聚物的物理吸附数据

图4所示为不同氯化钠掺入量下地聚物的小于300 nm的孔径分布图。可以看出,不同掺盐量下孔径分布特征相同,走向基本一致。随着含盐量的增加,孔径分布曲线逐渐向右侧放宽,孔隙体积峰值逐渐增大,表明试样中的孔隙数量增多,孔径范围增大;左侧曲线变化较小,说明对小于10 nm的孔径几乎没有影响。

图4 地聚物的孔径分布图

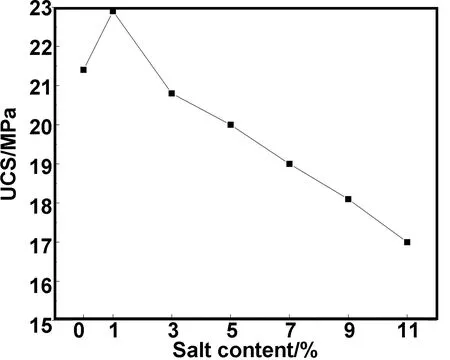

图5 无侧限抗压强度曲线

2.5 强度及影响机理分析

图5为氯化钠掺量对碱激发地聚物强度的影响图。由图可知,随氯化钠掺量的增加,试样强度先由21.4MPa提升至掺量1%时的22.9 MPa,随后持续下降至掺量11%时的17 MPa,说明氯化钠掺量较低时对碱激发地聚物强度有促进作用,超过1%之后则会抑制强度的发展,并且抑制作用随掺量提高愈加明显。

氯化钠属于易溶盐,在室温下的溶解度为36 g。因此掺入碱激发地聚物中的氯化钠会快速电离,在溶液中形成丰富的Cl-和Na+离子。其中,Na+离子具有较小的离子半径,易于穿透固液体混合浆体,平衡铝氧四面体产生的负电荷;Cl-离子能够降低溶液中的Zeta电位[19],利于铝硅氧四面体单元的缩聚。此外,生成的方钠石(Na4Al3Si3O12Cl)具有与沸石相同的β特征笼,其共面连接的特性使方钠石具有稳定的结构。因此,在这一系列的复杂作用下,地聚物的强度得到提升。但随着氯化钠掺入量的提高,地聚物体系中Cl-和Na+离子含量急剧上升。Na+离子浓度过高时,会与铝硅酸盐固体表面的O原子结合发生“钝化”效应[20],阻碍碱对固体原料的侵蚀和溶解,FTIR和SEM结果很好的证明了这一点;此外,氯化钠的过多加入,导致溶液饱和,剩余的氯化钠以晶体形式存在于地聚物体系中,不仅阻碍溶液中离子的迁移,限制聚合反应的发生,同时又削弱了地聚物凝胶的胶结能力,增大试样的孔径分布和孔隙体积,进而破坏了试样的微观结构,对强度造成了不利影响。

3 结 论

随着氯化钠掺入量的增加,碱激发地聚物强度先升高后降低。在1%掺入量下,试样强度得到提高,而在11%掺入量下,试样强度削弱到了未掺盐的79%,地聚合物体系中应控制氯化钠含量。

XRD试验表明,氯化钠的掺入会生成少量的方钠石,是提高地聚物强度的因素之一,同时体系中还有未反应的氯化钠沉积。FTIR测试结果表明氯化钠会阻碍硅铝酸盐原料的溶解,限制聚合反应程度。

SEM和物理吸附试验证明,沉积的氯化钠增加了试样中的孔径数量,增大了孔径分布范围,平均孔径由8.4 nm增长至12.0 nm,地聚物胶结能力减弱,导致强度下降。

碱激发地聚物中掺入氯化钠总体效果不佳,原因是地聚物固体原料溶解和微观结构发展受到了限制。