芳纶Ⅲ织物及其中温固化环氧复合材料性能研究

陈超峰,乌云其其格,薛晴岚,杨文良,彭涛,3

(1.中蓝晨光化工有限公司,成都 610041;2.中航复合材料有限责任公司,北京;3.高技术有机纤维四川省重点实验室,成都 610041)

芳纶Ⅲ具有高强、高模、耐高温、耐磨损、介电常数及介电损耗低等优点,是目前可自主批量稳定供应的国产高性能有机纤维之一,在固体火箭发动机壳体及个体防弹装备方面已实现批量应用。芳纶Ⅲ综合性能优异,其潜在应用形式及领域较多,如航空发动机包容机匣、直升机舱/进气道/发动机壳/桨叶、机载/舰载/星载雷达罩、方舱等[1-3],但缺乏相关基础性能数据。为进一步拓展和促进应用,本文重点对三种规格的芳纶Ⅲ织物/3233中温固化环氧复合材料的基本性能进行表征分析,获得了复合材料的拉伸、压缩、弯曲、剪切和滚筒剥离性能数据,同时针对可能的使用条件,对复合材料在低温、湿热和水煮条件下的相关性能进行测试评价,以期为下游用户提供可靠的使用性能参考和设计依据。

1 实验部分

1.1 主要原材料

芳纶Ⅲ纤维由中蓝晨光化工有限公司生产,F-3/23 tex、F-3/44 tex和F-3/135 tex的产品牌号分别为F-368E1、F-368E1和F-368A,纤维的基本参数见表3。

F-3P60、F-3S120和F-3S175织物分别采用F-3/23 tex、F-3/44 tex和F-3/135 tex纤维委托江苏天鸟高新技术股份有限公司织造,对应进口芳纶Ⅱ织物牌号为796、980和914[1]。F-3P60、F-3S120和F-3S175织物的基本参数见表4。

3233型环氧树脂由中航复合材料有限责任公司生产,符合Q/6S 1517—2000的要求,树脂黏度随温度变化情况见参考文献[2]。

1.2 测试与表征

纤维力学性能采用CMT6104型电子万能试验机[美特斯工业系统(中国)有限公司],按照GB/T 19975—2005方法,由中蓝晨光化工有限公司自行测试。

织物力学性能和复合材料性能采用WDS-100型电子万能试验机(济南试验机制造厂),由中航复合材料有限责任公司测试,测试方法在文中相应的结果讨论时注明。

复合材料测试条件有4种。室温:试样在23 ℃±2 ℃条件下测试;低温:试样在-55 ℃下保温10 min后直接在-55 ℃下测试;湿态:试样在70 ℃±3 ℃、85%±5%RH条件下达到吸湿平衡(间隔24 h以上试样吸湿变化率小于0.01%),然后在70 ℃±3 ℃下测试;水煮:是将试样置于事先放置于100~105 ℃烘箱内盛有蒸馏水的容器中48 h,取出(不烘干)室温测试。

1.3 预浸料及层合板制备

F-3P60/3233、F-3S120/3233和F-3S175/3233三种芳纶Ⅲ织物/3233中温固化环氧预浸料、层合板和夹层板的制备由中航复合材料有限责任公司完成,制备方法见参考文献[2]。复合材料的拉伸、压缩、弯曲、剪切性能采用层合板,滚筒剥离强度采用夹层板,预浸料和层合板参数见表1和表2。

表1 芳纶Ⅲ/3233预浸料参数

表2 芳纶Ⅲ/3233层合板参数

2 结果与讨论

2.1 芳纶Ⅲ纤维性能

F-3/23 tex、F-3/44 tex和F-3/135 tex三种规格芳纶Ⅲ纤维都采用湿法纺丝工艺制备,纤维连续三批次的线密度和力学性能均值和CV值列于表3中。

表3 芳纶Ⅲ纤维线密度及力学性能

从表3中可以看出三种规格的国产芳纶Ⅲ纤维连续三批次的断裂强度和弹性模量均值分别达到28.7 cN/dtex和796.1 cN/dtex,具有较高的力学性能,明显高于普通芳纶Ⅱ(18.5~22 cN/dtex)的力学性能。同时线密度和束丝力学性能CV值都小于5%,说明纤维稳定性好。图1显示随着线密度增加,纤维断裂强度和延伸率增加,弹性模量降低,这和纺丝工艺及单纤构成有关。23 tex、44 tex和135 tex的单纤线密度分别为3.7dtex、3.6dtex和3.3dtex,一方面随着单纤线密度降低,对纤维强度贡献较大的皮层比例增加,束丝断裂强度提升;另一方面单纤线密度降低,束丝中单丝根数增加,会造成单丝抱合性及均匀性降低,导致弹性模量降低。之所以设计不同的单纤纤度,主要是为了减少湿法纺丝工艺易断丝问题对束丝性能和下游织造过程的影响。

图1 三种芳纶Ⅲ纤维力学性能

2.2 芳纶Ⅲ织物性能

基于F-3/23 tex、F-3/44 tex和F-3/135 tex的三种芳纶Ⅲ织物F-3P60、F-3S120和F-3S175的基本参数列于表4中。

F-3P60、F-3S120和F-3S175三种织物是为了替代进口的芳纶Ⅱ织物牌号796、980和914,织物组织结构根据应用需求和进口保持一致,拉伸断裂强度数据对比见表5。因芳纶Ⅲ纤维断裂强度(>28.5 cN/dtex)较芳纶Ⅱ断裂强度(18.5~22 cN/dtex)高出30%以上,因此对应的芳纶Ⅲ织物的拉伸断裂强度明显高于芳纶Ⅱ织物,尤其是F-3S175较914的经向、纬向拉伸断裂强度分别提高81.7%和47.5%。

表4 芳纶Ⅲ织物参数及性能

注 表中数据为三批次平均值。

表5 芳纶Ⅲ和进口芳纶Ⅱ织物拉伸断裂强度

注 织物拉伸断裂强度采用GB/T 7689.5—2001方法测试。

2.3 复合材料性能

对三种芳纶Ⅲ织物/3233中温固化环氧复合材料F-3P60/3233、F-3S120/3233和F-3S175/3233的基本性能进行测试,连续三批次测试结果均值列于表6中。

表6 芳纶Ⅲ/环氧复合材料性能

续表

注 上表数据为室温(23 ℃±2 ℃)条件测试(1.2中的测试条件1)。

经三批次测试,三种芳纶Ⅲ织物复合材料的拉伸、压缩、弯曲、剪切等性能稳定。由表6中数据可以看出,F-3P60/3233、F-3S120/3233和F-3S175/3233的层间剪切强度依次降低,而其他性能有依次增加趋势。影响复合材料性能的因素很多,一般来说,单纤线密度降低会提高纤维束丝比表面积,增加纤维和树脂的接触面积,从而增强纤维和树脂的界面结合力,有利于复合材料性能的提升。但同时织造结构、织物厚度和上浆剂含量等会对复合材料性能造成直接影响。一方面缎纹织物在织造时对纤维的损伤较平纹织物小,缎纹结构有利于纤维性能在织物中的转化率提升,但平纹织物结构均匀,厚度较薄,树脂易浸透且可设计性增加;另一方面上浆剂有助于纤维卷绕和织造加工过程顺利,减少纤维损伤,但上浆剂大多采用具有润滑作用的硅油类物质,其含量增加不利于纤维与树脂的复合。

除径向拉伸强度外,复合材料F-3P60/3233和796/3233[1]的性能大致相当,但F-3P60/3233的经、纬压缩性能和滚筒剥离性能低于796/3233,说明芳纶Ⅲ复合材料在纤维构成、纤维表面处理及树脂匹配性等方面还有进一步优化和提升的空间。

2.4 不同测试条件的复合材料性能

为进一步考察芳纶Ⅲ复合材料的使用性能,进行了芳纶Ⅲ织物复合材料的低温、湿态和水煮条件下的性能测试,并和室温性能进行对比分析,结果如图2~图5所示。

图2为F-3P60/3233、F-3S120/3233和F-3S175/3233三种芳纶Ⅲ织物复合材料分别在室温、低温和湿态条件下的径向拉伸性能对比,可以看出三种复合材料的径向拉伸强度在室温、低温和湿态条件下测试结果依次降低,径向拉伸模量在低温条件下的测试结果最高。湿态条件下测试结果最低,应该是在湿态处理过程中,水分沿纤维和树脂界面侵入复合材料,降低复合材料性能。

图2 芳纶Ⅲ/3233复合材料在室温、低温及湿态条件下的径向拉伸性能(测试方法ASTM D 3039)

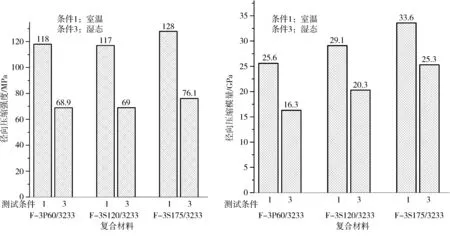

图3为F-3P60/3233、F-3S120/3233和F-3S175/3233三种芳纶Ⅲ织物复合材料分别在室温和湿态条件下的径向压缩性能对比,可以看出湿态条件下三种织物复合材料的径向压缩强度和压缩模量都较室温条件下的测试结果大幅度降低,尤其是压缩强度降低明显,降低幅度分别为41.6%、41.0%和40.5%。

图4为F-3P60/3233、F-3S120/3233和F-3S175/3233三种芳纶Ⅲ织物复合材料分别在室温和水煮条件下的弯曲性能对比,水煮条件下弯曲强度和弯曲模量都有不同程度的降低,其中弯曲强度降低较为明显,降低幅度分别为24.9%、27.3%和23.4%。

图5为F-3P60/3233、F-3S120/3233和F-3S175/3233三种芳纶Ⅲ织物复合材料分别在室温和水煮条件下的层间剪切强度对比,经水煮后三种织物复合材料的层间剪切强度分别降低31.4%、35.3%和31.6%。

图3 芳纶Ⅲ/3233复合材料在室温和湿态条件下的径向压缩性能(测试方法ASTM D 6641)

图4 芳纶Ⅲ/3233复合材料在室温和水煮条件下的弯曲性能(测试方法Z9 1301)

图5 芳纶Ⅲ/3233复合材料在室温和水煮条件下的层间剪切性能(测试方法Z9 1296)

3 结论

(1)三种国产芳纶Ⅲ纤维F-3/23 tex、F-3/44 tex和F-3/135 tex的断裂强度可稳定在28.7 cN/dtex以上,较普通进口芳纶Ⅱ高出30%以上。

(2)对应的三种织物F-3P60、F-3S120和F-3S175的拉伸断裂强度都明显优于相应的进口芳纶Ⅱ织物,其中F-3S175的经向、纬向拉伸断裂强度分别达到4499 N/25 mm和4338 N/25 mm,较进口织物914分别提高81.7%和47.5%。

(3)经三批次测试,芳纶Ⅲ织物/3233中温固化环氧复合材料F-3P60/3233、F-3S120/3233和F-3S175/3233的拉伸、压缩、弯曲、剪切等性能稳定,层间剪切强度依次降低,而其他性能有依次增加趋势。

(4)复合材料在低温、湿热和水煮条件下的性能测试结果表明,除低温条件下的径向拉伸模量稍有增加外,其他性能及湿热、水煮条件测试结果较室温条件都有不同程度的降低。其中湿态条件下F-3P60/3233、F-3S120/3233和F-3S175/3233的压缩强度降低幅度分别为41.6%、41.0%和40.5%,水煮条件层间剪切强度分别依次降低31.4%、35.3%和31.6%。