油田抗氧缓蚀剂的复配及研究*

马昱刚 宋绍富

(西安石油大学化学化工学院)

0 引 言

随着世界范围内部分油气资源开发进入中后期,为了提高石油采收率,世界各国研究出了各种提高采收率的工艺,其中注气驱油被世界发达国家广泛应用[1]。但伴随着石油开采过程中注气技术的应用,随之而来的腐蚀问题也日益凸显,由于井下的腐蚀环境复杂,在注气焖井过程中,若未及时采取相应的防腐蚀措施,可能会造成油管腐蚀事故[2],同时由于油管腐蚀可能造成泄漏而引发其他环境问题。此外,土壤中的石油也会对环境造成不良影响[3]。所以针对注气技术带来的油气田氧腐蚀防护和环境保护工作变得刻不容缓。

目前,国内油气田针对氧腐蚀主要采取的防腐措施有:缓蚀剂[4]、除氧剂、阴极保护、镀层保护、氮化防护及采用玻璃钢管材等。其中阴极保护、镀层保护、氮化防护以及玻璃钢管材使用强度高、安全性较好,但操作难度较大,适应性较差,成本较高,不适用于油管及长输管线使用。本实验采用除氧剂和缓蚀剂复配的方法,可以降低溶解氧腐蚀风险,具有经济性好、适应性强、效率高、操作简单、安全性好等优点,受到广泛关注。由于目前抗溶解氧腐蚀的缓蚀剂研究仍处于实验探索阶段[5],开展抗氧缓蚀剂的研究和工业应用,意义重大。

本文对油酸基咪唑啉类缓蚀剂与除氧剂联氨在实验室的有效复配进行研究,同时利用静态挂片法及电化学分析方法对常规加注与预膜处理的复配体系进行评价。

1 实验部分

1.1 药品与仪器

药品:丙酮肟、异抗坏血酸、联氨、亚硫酸钠、乙醇、丙酮、柴油。

仪器:CS2350电化学测试系统(武汉科思特仪器科技有限公司)、DZ-2BC电热恒温干燥箱、KQ2200E超声波清洗器、BSA224S电子天平、PG-2试样抛光机。

1.2 材 料

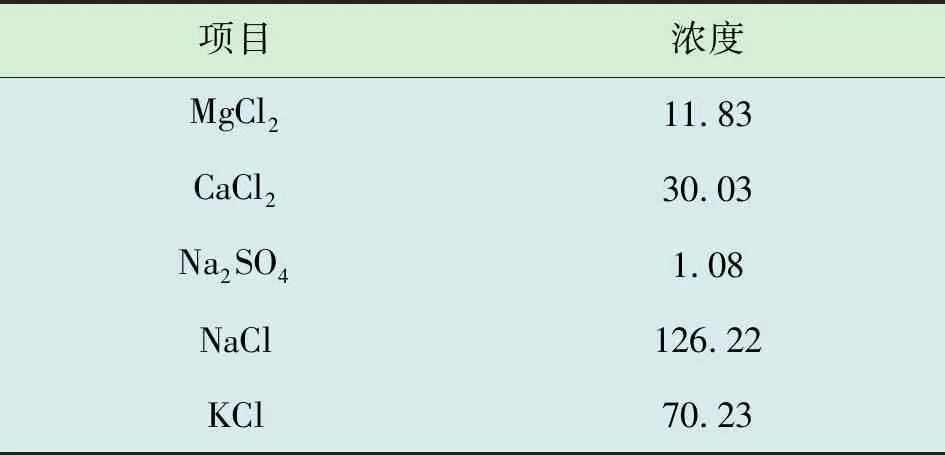

本实验挂片选取P110材质为实验材料,规格为50 mm×10 mm×3 mm。模拟水样来自塔河油田,分析结果见表1。

表1 塔河油田污水模拟水样部分组分浓度 g/L

1.3 方 法

1)静态挂片法

塔河油田污水模拟样,溶解氧含量10.35 mg/L,将处理过的挂片浸没于模拟液中,分别加入300 mg/L除氧剂和油酸基咪唑啉缓蚀剂,实验时间48 h,实验温度60℃。实验结束后取出试样,用清水清洗试样表面,再用无水乙醇和丙酮清洗干净,放入干燥器干燥1 h后准确称量挂片质量,用公式(1)、(2)分别计算腐蚀速率r和缓蚀率η。

(1)

式中:r为均匀腐蚀速率,mm/a;m为实验前试片质量,g;m1为实验后试片质量,g;S为试片表面积,cm2;t为实验周期,h;ρ为试片材料密度,g/cm3。

(2)

式中:η为缓蚀率,%;Δm0为空白溶液中腐蚀试样失重量,g;Δm1为加药溶液中腐蚀试样失重量,g。

2)电化学测试法

化学缓蚀率可由动电位极化曲线和电化学阻抗测得,利用动电位扫描测试腐蚀电流密度[5]。通过电化学阻抗高频区容抗弧半径判断缓蚀效果[6-8]。使用CS2350电化学测试仪器,实验采用三电极体系,以氯化银为参比电极,Pt或石墨棒为辅助电极,其中扫描范围相对自腐蚀电位为±150 mV,扫描速度为0.5 mV。测试时需等开路电路稳定后再进行后续测试,实验温度60℃,电化学数据通过Cview2软件进行分析,拟合出极化电位与极化电流密度之间的关系曲线,从而计算缓释效率η。电化学阻抗测试频率范围105~0.01 Hz,激励正弦波信号幅值为5 mV,实验温度60℃。测试结果通过数据拟合于Nyquist图。

2 结果与讨论

2.1 缓蚀体系的选取与评价

2.1.1 静态挂片法腐蚀研究结果

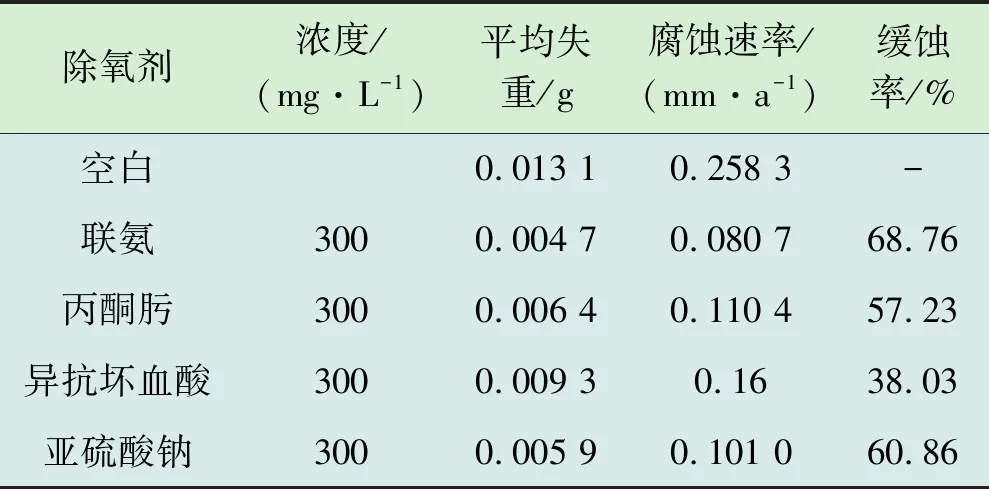

不同除氧剂对挂片缓蚀率的影响见表2。

表2 不同除氧剂对挂片缓蚀率的影响

表2结果表明,氧气对腐蚀有显著影响,除氧剂可有效去除溶液中的氧,达到缓蚀的目的。联氨比丙醇肟、异抗坏血酸、亚硫酸钠能够更有效地防止P110试样腐蚀,表现出更高的除氧缓蚀效率。

同时,将除氧剂用量恒定为300 mg/L,研究缓蚀剂用量对P110试样缓蚀效果的影响,结果见表3。

表3 缓蚀剂的用量对缓蚀率的影响

由表3可知,当除氧剂用量恒定时,增加缓蚀剂用量,缓蚀效果逐渐增强,当缓蚀剂用量为300 mg/L时缓蚀率达到87.24%,此后再增大缓蚀剂用量,缓蚀率提高并不明显,所以,缓蚀剂与除氧剂用量均为300 mg/L时缓蚀效果最佳。

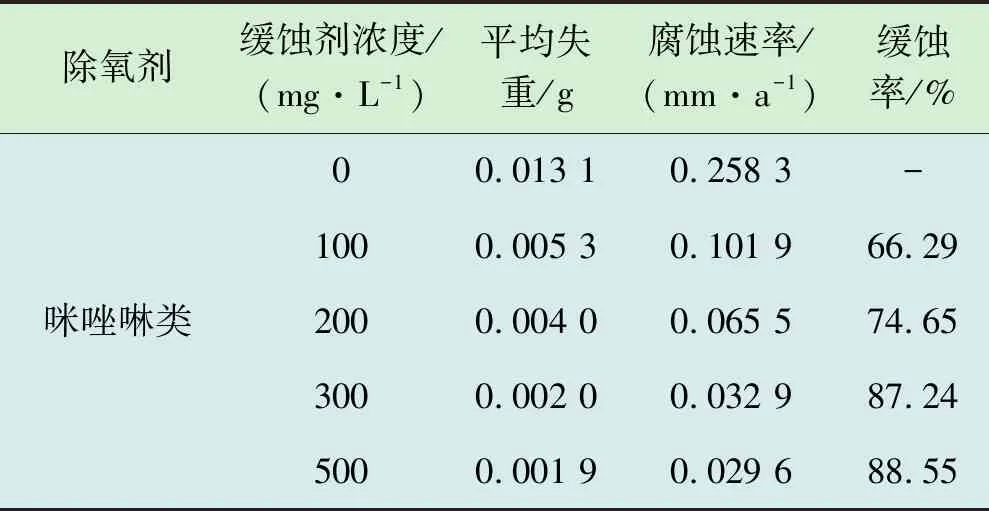

2.1.2 动电位极化曲线研究结果

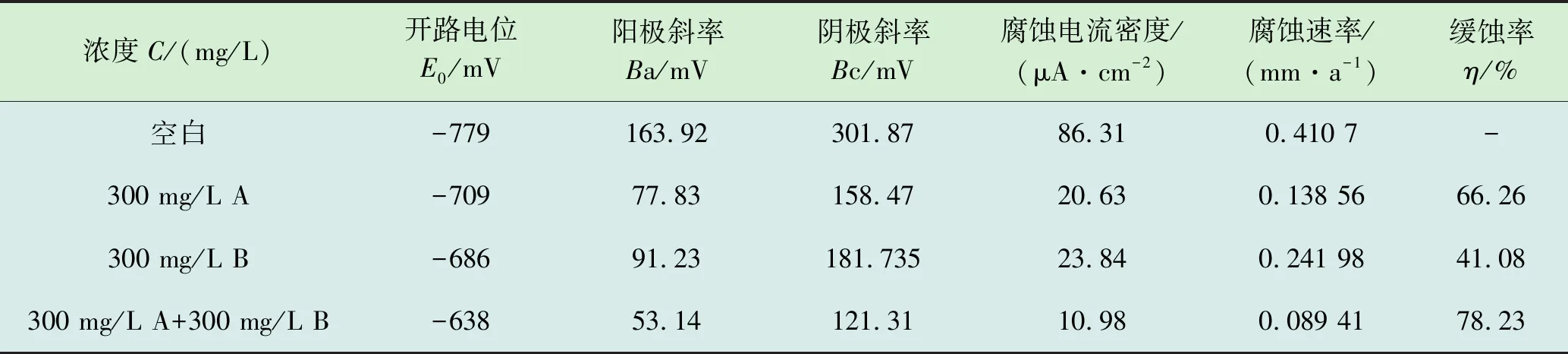

通过动电位扫描技术测试不同溶液环境的腐蚀电位变化,分别添加浓度为300 mg/L的联氨(A)、300 mg/L的咪唑啉类缓蚀剂(B)、300 mg/L联氨+300 mg/L咪唑啉类缓蚀剂混合溶液的极化曲线,实验温度60℃,利用CView2软件进行拟合,拟合曲线见图1,拟合结果见表4。

图1 分别添加除氧剂和缓蚀剂及复配后的极化曲线

由图1和表4结果可知,在空白模拟液中P110挂片的腐蚀电流密度为86.31 μA/cm2,而分别加入除氧剂或缓蚀剂后,腐蚀电流密度明显降低,分别降至20.63 μA/cm2和23.84 μA/cm2。将除氧剂与缓蚀剂复配使用后,腐蚀电流密度进一步降至10.98 μA/cm2,腐蚀速率由0.410 7 mm/a降至0.089 41 mm/a,缓蚀率接近80%。说明新型复配缓蚀剂对氧腐蚀有更好的抑制作用,同时从表4中Tafel曲线拟合参数变化可知,阴极和阳极过程均受到抑制,说明复配缓蚀剂属于混合抑制型缓蚀剂。

表4 分别添加除氧剂、缓蚀剂复配后的极化曲线拟合参数

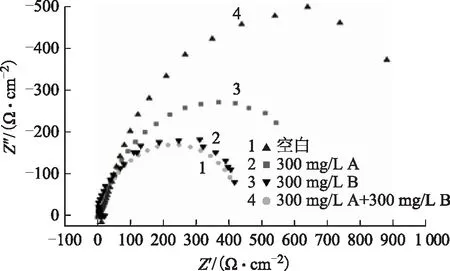

2.1.3 电化学阻抗谱研究结果

通过电化学阻抗技术测试不同溶液环境的腐蚀阻抗变化,分别添加浓度为300 mg/L的联氨(A)、300 mg/L的咪唑啉类缓蚀剂(B)、300 mg/L联氨+300 mg/L咪唑啉类缓蚀剂后的阻抗谱图,实验温度60℃。分别添加除氧剂和缓蚀剂及复配后电化学阻抗谱见图2。

图2 分别添加除氧剂和缓蚀剂及复配后电化学阻抗谱

由图2电化学阻抗谱检测结果可知,加入除氧剂或缓蚀剂体系后,高频区容抗弧半径比空白体系的高频区容抗弧均有不同程度的增大,这与前述极化曲线反映结果一致,表明这两者均可对腐蚀体系产生抑制作用,由容抗弧半径可知缓蚀性能从高到低分别为联氨+咪唑啉类缓蚀剂>联氨>咪唑啉类缓蚀剂。针对氧腐蚀体系,除氧剂与缓蚀剂均具有一定缓蚀效果,但复配使用的缓蚀效果明显优于任何单独使用的效果。

2.2 预膜处理与正常加注的性能评价

预膜处理前,以模拟水为基准,按常规缓蚀剂用量10倍(3 000 mg/L A+3 000 mg/L B)称取相应缓蚀剂与除氧剂,溶入油溶性助剂柴油中,柴油用量为10倍缓蚀剂,使缓蚀体系与挂片充分浸泡形成稳定均匀的缓蚀保护膜,再进行常规腐蚀实验,同时与正常加注情况对比。

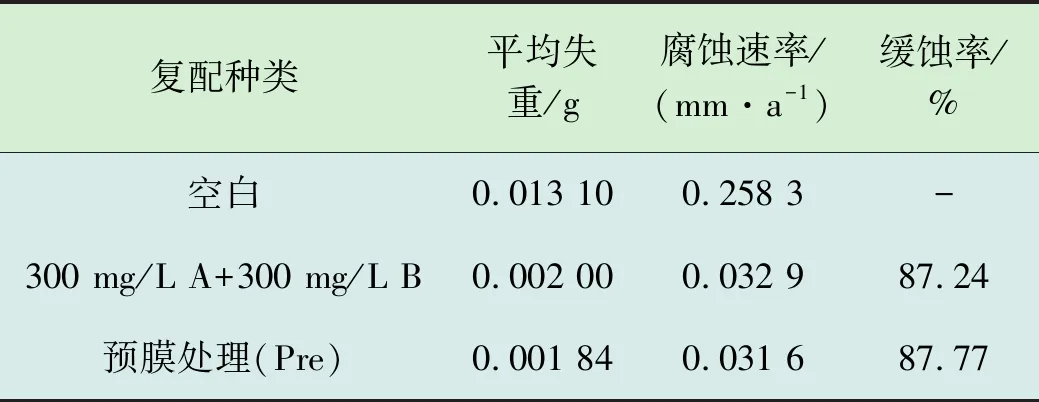

2.2.1 静态挂片法腐蚀研究结果

以选取的咪唑啉缓蚀剂加联氨体系为实验对象,模拟现场工况进行实验。模拟现场水样,温度60℃,溶解氧含量10.35 mg/L,将准备好的预膜缓蚀剂对挂片做预处理,处理风干后放入模拟液中静态腐蚀48 h。静态腐蚀实验数据见表5。

表5 缓蚀剂不同加注方式的静态腐蚀数据

通过对比发现,在使用预膜缓蚀剂的条件下同样可以达到缓蚀的目的,在静态腐蚀方面两者均表现出较好的缓蚀性能,但常规加注需要少量多次加注,而预膜缓蚀剂只需要一次性提前预膜处理即可,预膜处理比常规加注缓蚀剂节省了加药成本。

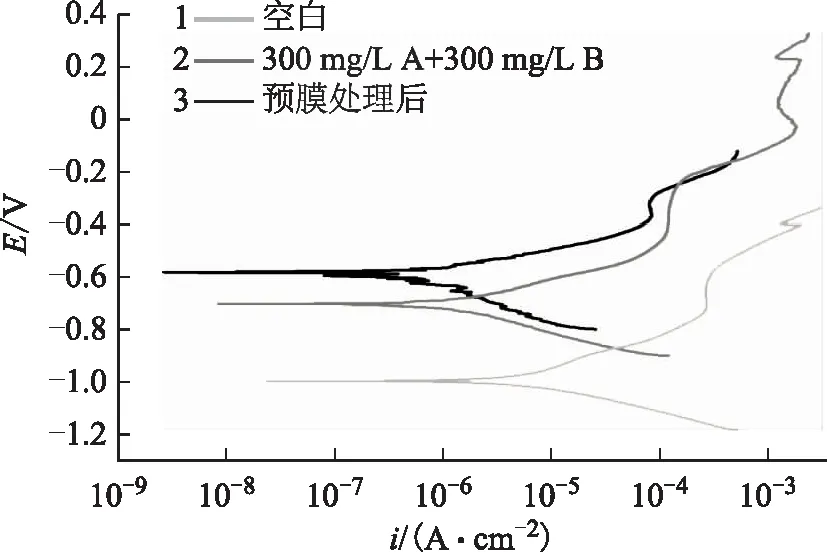

2.2.2 动电位极化曲线研究结果

通过动电位扫描技术测试不同溶液环境的腐蚀电位变化,分别针对空白实验、300 mg/L联氨+300 mg/L咪唑啉类缓蚀剂及预膜处理后的极化曲线,实验温度60℃,利用CView2软件进行拟合,拟合曲线见图3,拟合数据见表6。

图3 缓蚀剂不同加注方式的极化曲线

表6 缓蚀剂不同加注方式的极化曲线拟合参数

由图3和表6拟合数据可知,在未添加缓蚀剂和除氧剂的模拟液中P110挂片的腐蚀电流密度为98.34 μA/cm2,而分别加入复配缓蚀剂和进行了预膜处理后腐蚀电流密度均有明显降低,分别降至35.43 μA/cm2和21.55 μA/cm2。同时腐蚀速率也从0.532 7 mm/a分别降至0.106 9 mm/a和0.086 3 mm/a。依据NACE标准RP-0775-2015对腐蚀程度的规定,属于轻微腐蚀,同时符合SY 0007—1999《钢质管道及储罐腐蚀控制工程设计规范》。相对常规复配,加入预膜缓蚀剂在电化学腐蚀情况下表现出了较好的缓蚀效果。

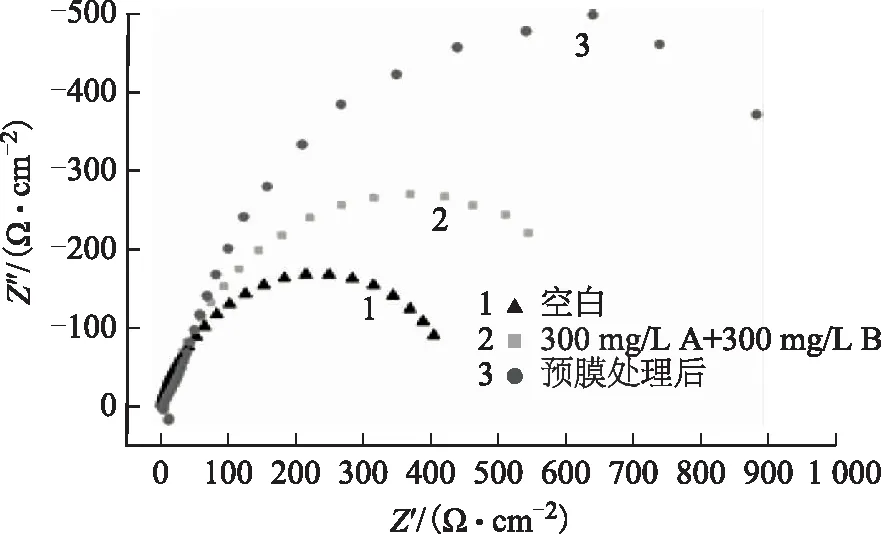

2.2.3 电化学阻抗谱研究结果

缓蚀剂不同加注方式的电化学阻抗谱见图4。

图4 缓蚀剂不同加注方式的电化学阻抗谱

由图4电化学阻抗谱可知,在分别加入复配缓蚀剂和进行了预膜处理后,体系高频区容抗弧半径与空白体系相比,高频区容抗弧半径均有不同程度的增大,这与前述极化曲线反映结果一致,表明这两者均可对腐蚀体系产生抑制作用,由容抗弧半径可知,缓蚀性能从高到低分别为预膜处理>联氨+咪唑啉类缓蚀剂>空白。所以针对氧腐蚀体系预膜处理和常规缓蚀剂与除氧剂复配均可达到缓蚀效果,同时在电化学条件下预膜处理后的缓蚀效果要优于常规加注。

经塔河油田现场测算[9],采油一厂采取缓蚀措施比未采取缓蚀措施的厂区原油泄漏量减少150 t/a。

3 结 论

1)4种除氧剂联氨、异抗坏血酸、丙酮肟、亚硫酸钠对除氧均有一定作用,其中联氨的缓蚀性能最佳。

2)通过静态腐蚀以及电化学测试,当缓蚀剂与除氧剂用量比为1∶1,使用量为300 mg/L时,针对塔河油田含氧模拟液环境下,该缓蚀体系能对P110材质进行有效的缓蚀保护,缓蚀效果最好,缓蚀率达到87.24%。

3)预膜处理时,以预膜缓蚀剂用量为常规使用量10倍时效果最佳,油溶性助剂柴油用量以10倍缓蚀剂用量为宜,缓蚀率达到87.77%。

选用本缓蚀体系对减少注气采油管道腐蚀问题及长输管道腐蚀引起的泄漏问题均有借鉴意义。