采油作业“三废”控制技术研究与应用

张 涛 吝拥军 王宏华

(中国石化中原油田分公司文卫采油厂)

0 引 言

井下作业是保证油田生产、增产的重要措施。目前的采油作业工艺措施容易发生废水、固废及其他废液落地现象,造成井场地面环境污染。文卫采油厂是中原油田下属二级单位,油水井处于人口集中、耕地密集地带,采油作业措施产生的以废水、固废(钻塞、冲砂、刮削过程中产生)、废酸(酸化过程中产生)为主的“三废”对环境产生的破环性不容小视。采油作业过程产生的“三废”存在以下问题:一是酸化措施产生的废酸无法处理,用碱中和后处理仍达不到环保要求;二是固废处理困难,成本高;三是消耗的处理合格的污水和产生的废水多,运输及处理费用高。本文对采油作业“三废”的处理进行了研究与探讨,旨在进一步提高采油作业“三废”处理能力,保护环境[1]。

为了有效解决上述“三废”处理存在的环保问题,从三个方面对关键技术进行了攻关研究。

1 废酸低成本处理再利用技术

酸化措施产生的废酸低成本处理难度较大,碱中和后处理仍达不到环保要求,同时水处理产生的污泥也需要处理。目前污泥采用注水压力较低的中高渗油藏水井注入处理,但在注入过程中由于施工设备因素,污泥在井底及地层近井地带、井筒堆积,导致注入压力升高,增加污泥处理难度,降低污泥处理量。

1.1 废酸低成本处理再利用思路

水处理后的污泥主要成分是65%以上的轻质CaCO3、MgCO3、CaSO4、Fe2S3和Ca(OH)2。污泥干粉不溶于水,搅拌10 min后呈颗粒状悬浮于水中。室内实验表明,在污泥中加入盐酸后可产生大量气体,主要是CO2气体,溶液表面有大量泡沫,反应后溶液中有少量残渣。利用废酸中的盐酸和污泥反应的现象,通过污泥处理井注入酸化后产生的废酸,利用废酸和污泥反应产生的大量气体来降低污泥处理压力,提高污泥处理量,对酸化过程中返排的残酸进行再利用[2]。

1.2 废酸处理再利用室内实验

通过室内实验可知,146 g 5%盐酸与15.3~17 g石灰泥反应产生2 450~2 810 mL气体;91.5 g 8%盐酸与15.3~17 g石灰泥反应产生2 610~2 800 mL气体;73 g 10%盐酸与16~17 g石灰泥反应产生2 720~2 930 mL气体。反应生成的气体体积大于理论值(CaCO3+2HCl=CaCl2+H2O+CO2↑,MgCO3+2HCl=MgCl2+H2O+CO2↑),表明有其他气体生成。在体积均为10 mL的条件下,8%盐酸与15%石灰泥完全反应,生成的气体体积为280 mL。

通过污泥和盐酸反应的正交实验可知,常温、常压下,1.5 t污泥干粉加水搅拌,与2.4 t 31%盐酸反应(稀释成8%盐酸体积为10 m3),产生约48 m3气体,并有大量泡沫产生。不同浓度盐酸、废酸及废酸添加盐酸后与污泥反应变化情况见表1~表3。

表1 不同浓度盐酸与污泥反应变化情况 %

表2 不同浓度废酸与污泥反应变化情况 %

表3 废酸添加盐酸后与污泥反应变化情况 %

由表1~表3可知,盐酸浓度在4%以上时,与污泥反应程度高,在80%以上;盐酸浓度在6%以上时,基本完全反应;而不同浓度的废酸与污泥中的碳酸盐反应不完全,废酸浓度达到7%时,反应程度才达到80%。说明废酸浓度虽高,但酸液的活性相对较差。通过在废酸中添加盐酸,提高废酸的活性,则废酸与污泥反应程度提高,废酸浓度在6%时基本达到盐酸的反应程度,因此,优选废酸添加盐酸至浓度为6%来处理废酸,以降低污泥回注井施工压力。

典型井例:WC-X1污泥回注井降压。

2017年3月20日,WC-X1污泥回注井实施改性废酸降压措施,采用WCY-X2井酸化后返排的废酸,废酸量为32 m3。在用盐酸调配至浓度为6%的废酸中加入0.5%的酸化缓蚀剂,注入地层后,油压由25 MPa降至18 MPa,下降了7 MPa。措施前后注水曲线见图1。

图1 WC-X1污泥回注井改性废酸降压增注前后注水曲线

2 固废无害化低成本处理技术

油水井作业过程中井筒返排的固体残渣主要包含冲砂返排的砂(水井含有部分垢)、刮削返排的垢及蜡质、钻塞返排的灰浆及套管内壁的垢、地层返吐的地层砂等固体,主要以水泥浆和河砂、地层砂为主,其中夹杂部分有机杂质及部分蜡质、沥青质。这些固废的特点是粒径小,分散性好[3]。

2.1 固废无害化注入处理技术思路

用球磨机将回收的固废磨细,使其粒度均匀,再用密度较高的污水配制成悬浮性较好的泥浆,用罐车拉运至回注井进行回注[4],技术路线见图2。

图2 处理技术路线

2.2 固废低成本处理工艺

对作业过程中产生的固废通过物理方法就地深加工,就地取材,用MY污水处理站的污水配制成泥浆回注。分选+球磨+配浆+回注的处理工艺不产生新的固废。采用该工艺处理固废,将含油污水与污泥调配回注油层,实现了水资源和固废的循环利用[5],达到了固废处理减量化和无害化的目的。该工艺经济、节能、简捷。

典型井例:WM-X3井回注。

该井属于MY西区块注水井,正常注水压力8~9 MPa。2016年以来,在该井实施注水污泥处理措施,每天处理浓度为15%的污泥50 m3,处理污泥时油压13 MPa左右。2016年11月,在该井实施固废处理实验,初期将磨碎的固废每天按5%的比例添加,搅拌后固废分散性好,不沉降,处理顺利,油压12 MPa;提高固废添加比例至10%,搅拌后固废分散性好,不沉降,处理顺利,油压12.5 MPa;继续提高固废添加比例至15%,搅拌后固废分散性好,不沉降,处理顺利,油压13 MPa;提高固废添加比例至20%,搅拌后固废分散性好,部分沉降。最终将固废添加比例确定为15%,累计处理固废15 m3。

3 废水低成本再利用技术

油水井常规打水泥塞需反洗井,产生大量废水,如何控制或减少打塞过程中产生的废水是打塞工艺面临的难题。在不影响打塞成功率的前提下,减少打塞洗井产生的废水是技术攻关的关键。

3.1 原井液打塞工艺

常规油水井注灰打塞是将注灰打塞管柱下入一定深度,用清水将一定量的灰浆输送至设计位置,上提管柱至设计灰面位置,清水反洗井至进出口水质一致,再上提管柱,至灰浆凝固形成灰塞,达到封堵下部油层的目的。这个过程是产生污水的主要环节。为避免洗井,将施工管柱进行了优化,打塞后不用洗井,上提管柱400 m以上,保证管柱安全,减少清水用量,最大限度地减少废水的产生。

3.2 低耗水打塞工艺

在油田生产过程中,常规打塞需清水20~50 m3,同时需要处理产生的洗井污水20~50 m3。低耗水打塞工艺通过半球面铁芯胶塞推动灰浆从球座、筛管进入套管内,半球面铁芯胶塞将油管柱内壁上的残灰刮削干净并顶替至井底套管内,不需要清水反洗,缩短施工时间,减少施工污水的产生。

3.3 原井液现场处理再利用

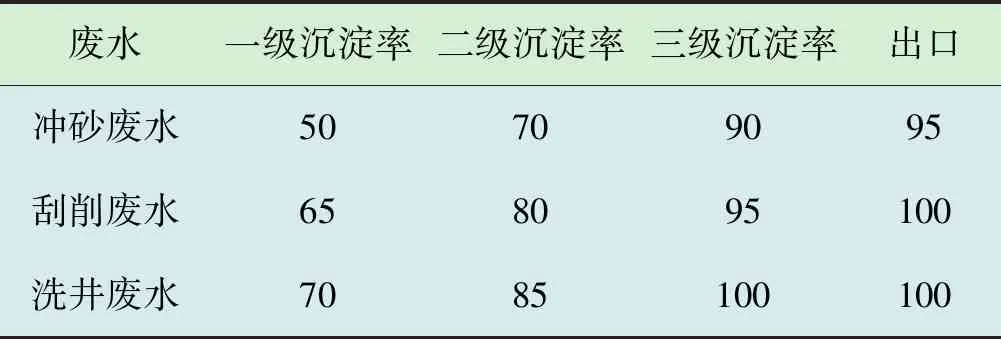

作业洗井、冲砂等措施产生的废水经地面防渗沟流入防渗池,初步沉淀后由泵车通过进口接头导入一级沉淀系统,按照重力沉降原理进行一级沉淀;当一级沉淀池内的液面达到溢流过滤装置时,通过溢流过滤装置流入二级沉淀池进行二次沉淀;当二级过滤池内的液面上升至溢流过滤装置时,通过溢流过滤装置流入三级沉淀池进行三次沉淀。在三级沉淀池内沉淀后,用泵车连接出口接头,将三级沉淀池内液体经出口过滤装置吸出,并注入井筒内进行洗井、冲砂、钻塞、刮削等措施。废水在沉淀过滤一体化装置内沉淀情况见表4。

表4 废水在沉淀过滤一体化装置内沉淀情况 %

由表4可知,措施产生的废水经过沉淀过滤装置的三级沉淀及出口过滤后,水质逐步改善,出口水质基本满足后续工序的要求。

4 现场应用效果

采油作业“三废”低成本处理技术现场应用82井次,其中低耗水打塞管柱打塞42井次,合计降低产水量924 m3;原井液进行现场处理再利用22井次,减少用水770 m3,减少废水产生量660 m3;固废低成本无害化回注处理9口井,累计处理固废102 m3,减轻了环境污染;现场应用污泥回注井4口,处理废酸68 m3。总投入费用120.6万元,产生效益264.584万元,投入产出比为1∶2.2;解决了采油作业“三废”控制及再处理的难题。

5 结 论

1)通过废酸改性,实施改性废酸污泥回注井降压增注是解决废酸的有效途径。

2)研磨悬浮回注实现了固废的低成本无害化处理,形成了注水残渣回注配套技术,并颁布中原油田局标准Q/SH 1025—2017《注水残渣回注技术规范》。

3)低成本低打塞和多级沉淀处理废水的工艺创新减少了施工用水,加强了废水重复利用。

4)采油作业“三废”低成本处理新技术实现了废酸、固废、废水的工业化利用,为油田绿色环保、可持续发展提供了工艺保障,社会效益显著。