棉织物漂染一浴法染色工艺优化

赵士毅,李美真,陈天聪,许 磊,靳蕙榕,张宇飞

(内蒙古工业大学 轻工与纺织学院,内蒙古 呼和浩特 010080)

随着生活水平不断提高,人们的环境保护意识得到了增强,环境问题成为近年来最重要的问题之一,在这种严峻形势下,一些对环境污染严重的传统染色工艺面临着淘汰。传统棉织物染浅色相时,需先对棉织物进行漂白处理[1],以除去棉织物中残存的天然色素,从而提高棉织物的白度和染色后的鲜艳度[2]。传统的练漂染工艺为了提高印染产品的质量,提出“重煮轻漂”的理念,成为了印染工艺选择的依据[3]。但随着科技的发展,染料性能有了很大提高,染色助剂性能也得到了很大改善,漂染一浴法染色成为印染工作者研究的新课题。本文针对棉织物活性染料染浅色的漂染一浴法进行研究,探讨漂白剂对染料分解造成的浪费和对色光及色牢度的影响。此外,考虑到不同染料对漂白剂的敏感程度不同,所以漂染一浴法工艺是一个动态的工艺。其生产效率高,可减轻布面擦伤和破损,降低织物的强度损失,避免了染色色花出现。

1 实验部分

1.1 材料与仪器

材料:未漂白纯棉织物(5 cm×15 cm,质量1 g)。

试剂:30%H2O2(天津市东方化工厂),纯碱(无水碳酸钠,东莞市聚鹏化学有限公司),氧漂稳定剂(上海涓瑞化工有限公司),HCl(石家庄朋松化工贸易有限公司),硅酸钠(天津大茂化工试剂厂),氢氧化钠(天津致远化学试剂有限公司),活性染料诺威克隆深夜色S-R染料(邢台欧扬化工有限公司)。

设备:DJ-200 J电子分析天平(上海衡平仪器仪表厂),H720恒温水浴锅(金坛市友联仪器研究所),Y802 K热风烘箱(上海博迅实业有限公司医疗设备厂),CM-3600 A测色配色仪(上海卡罗卡超仪器有限公司),722G可见分光光度计(上海仪电分析仪器有限公司)。

1.2 测试方法

1.2.1 上染百分率测试

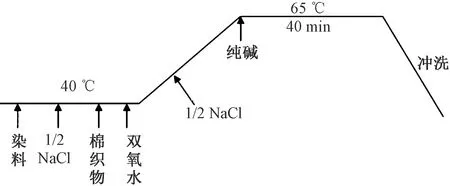

采用722G可见分光光度计,测试染色前后染液的吸光度,计算染料的上染百分率[4]。A1、A2分别为染前、染后的染液吸光度值;L1、L2分别为染前、染后染液稀释倍数[5]。上染百分率为:

1.2.2 颜色特征值测试

采用CM-3600 A测色配色仪,测试染色后棉织物的K/S值及b*值[6]。

1.2.3 耐摩擦色牢度测试

耐摩擦色牢度按照GB/T 3920—2008《纺织品 色牢度试验 耐摩擦色牢度》进行测试[7]。

1.3 实验过程

1.3.1 传统漂染工艺

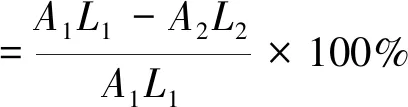

常规漂白工艺处方:30% H2O2质量浓度5 g/L,Na2SiO3(40°Be′)质量浓度7 g/L,pH值10.5~11.0,浴比1∶40,温度85 ℃,时间60 min。棉织物常规漂白工艺曲线见图1[8]。

图1 棉织物常规漂白工艺曲线

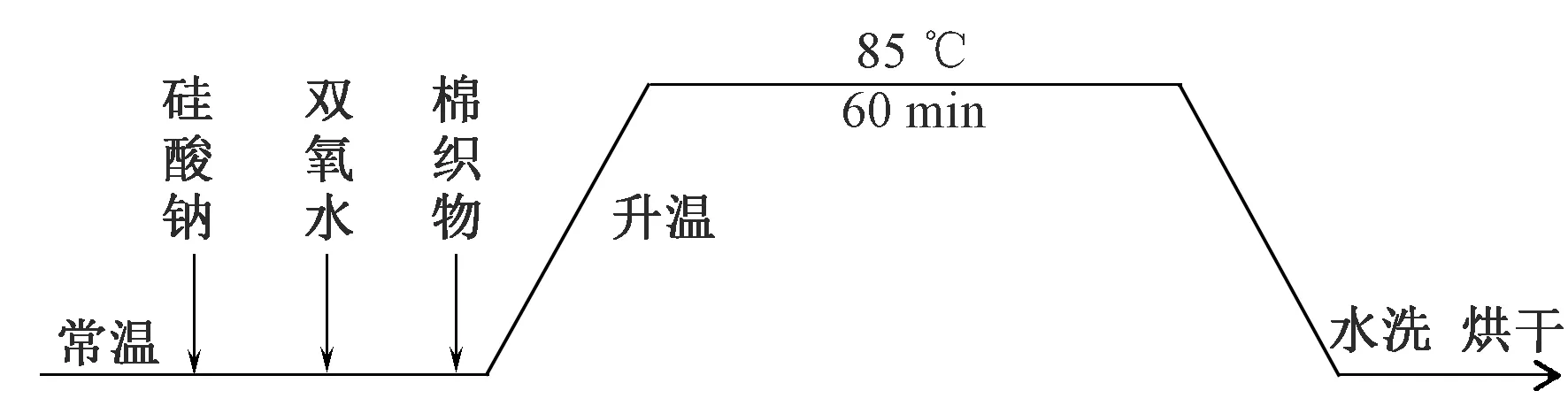

选择棉织物染色常用的诺威克隆深夜色S-R活性染料,考虑到染浅色相,常规棉织物染色工艺处方为:染料用量0.05%(owf),NaCl用量25%(owf),纯碱用量8.5%(owf),浴比1∶40。活性染料常规染色工艺曲线见图2。

图2 活性染料常规染色工艺曲线

1.3.2 漂染一浴法染色

首先进行单因素实验,再通过正交试验确定最优工艺[9]。漂染一浴法单因素变量见表1,活性染料漂染一浴法工艺曲线见图3。

表1 漂染一浴法单因素变量

图3 活性染料漂染一浴法工艺曲线

2 实验结果分析

2.1 单因素实验

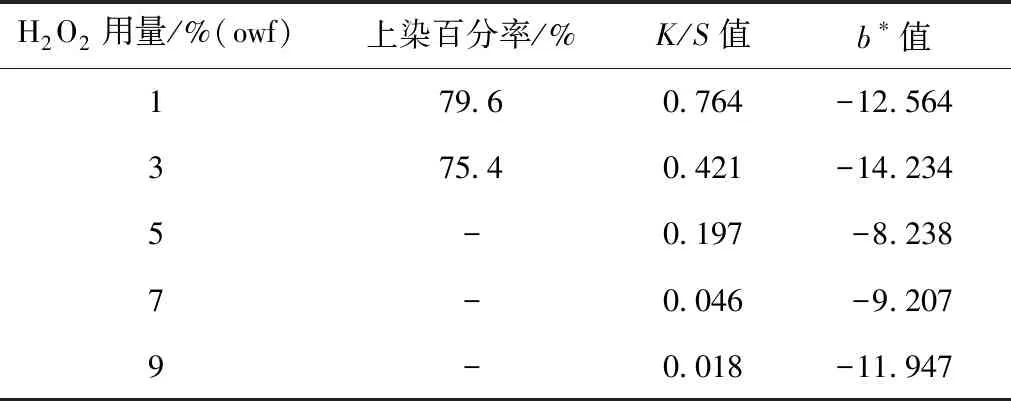

2.1.1 过氧化氢用量的影响

采用漂染一浴法,染色温度65 ℃,保温时间40 min,纯碱用量8.5%(owf)时,H2O2用量对K/S值和b*值的影响见表2。可以看出,诺威克隆深夜色S-R染料对H2O2非常敏感。当H2O2用量为1%(owf)时,b*值的绝对值相对较大,此时黄光最小,说明H2O2起到了有效的漂白作用。当H2O2用量超过1%(owf)时,上染百分率明显降低;当H2O2用量为5%(owf)后,染料几乎完全被氧化破坏,染色深度明显降低,漂白效果也明显下降。

表2 H2O2用量对K/S值和b*值的影响

2.1.2 纯碱用量的影响

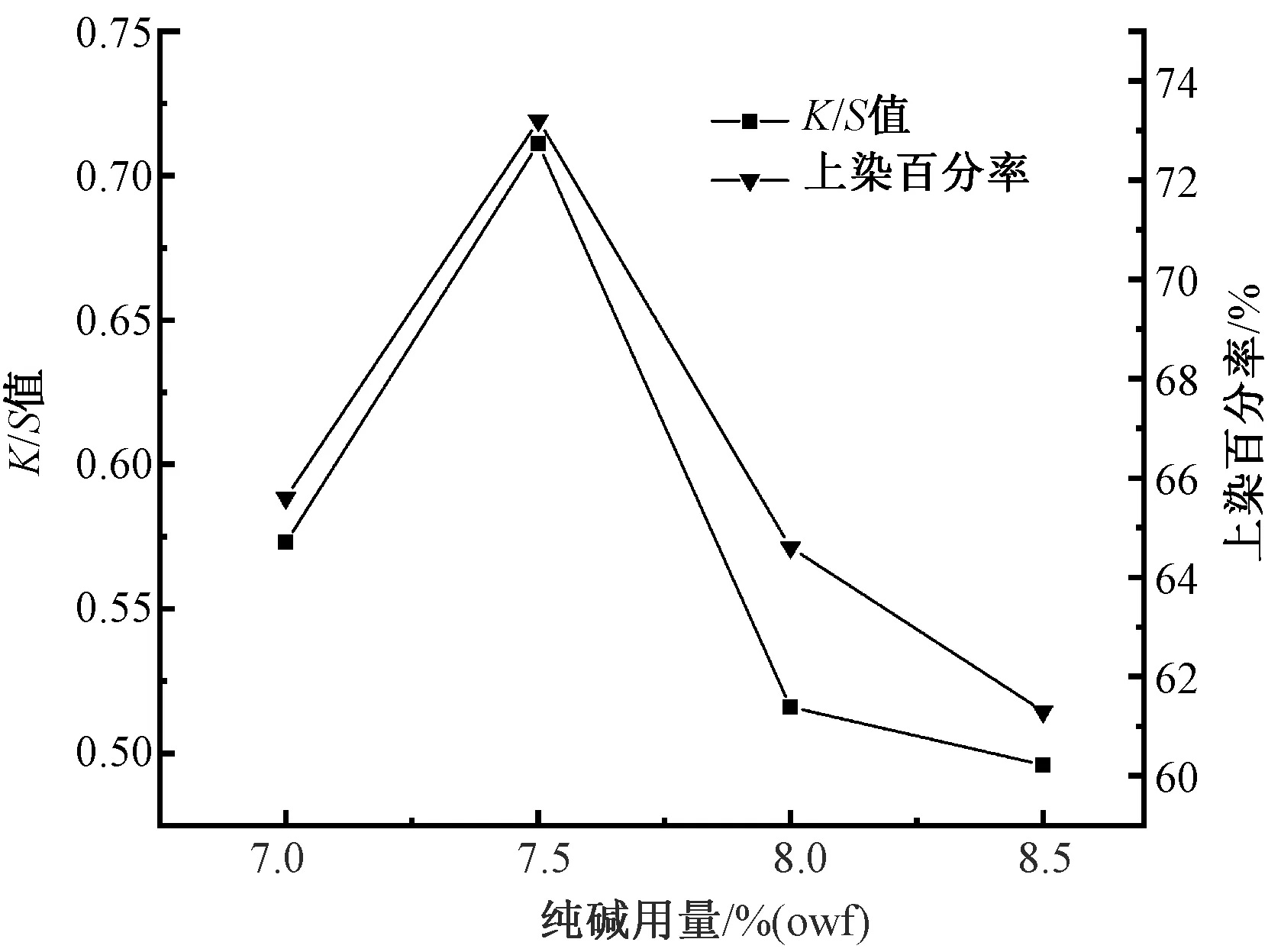

采用漂染一浴法,染色温度65 ℃,保温时间40 min,H2O2用量为1%(owf)时,纯碱用量对K/S值及上染百分率的影响见图4。

图4 纯碱用量对K/S值及上染百分率的影响

由图4可见,当纯碱用量为7.5%(owf)时,所染色试样的K/S值最大,说明固色充分。

2.1.3 保温温度的影响

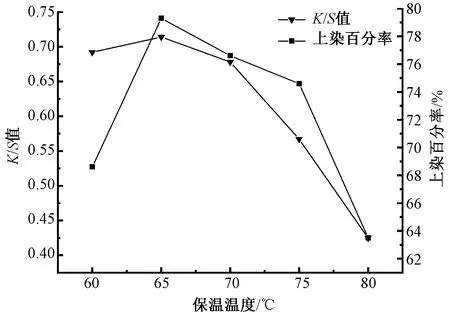

采用漂染一浴法,染色温度65 ℃,H2O2用量1%(owf),纯碱用量7.5%(owf)时,保温温度对K/S值及上染百分率的影响见图5。

图5 保温温度对K/S值及上染百分率的影响

由图5可见,染色温度在65 ℃时,染色试样的K/S值最大,当保温温度更高后,K/S值降低,说明较高的染色温度造成了该活性染料的水解[10]。

2.1.4 保温时间的影响

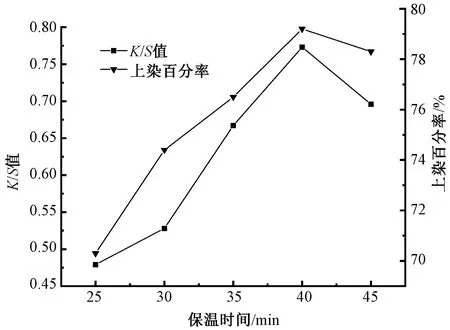

采用漂染一浴法,H2O2用量1%(owf),纯碱用量7.5%(owf),染色温度65 ℃时,保温时间对K/S值及上染百分率的影响见图6。

图6 保温时间对K/S值及上染百分率的影响

由图6可知,当保温时间达到40 min时,染色样的K/S值最大,时间大于40 min染料因水解导致上染百分率降低。

根据上述单因素分析,得出采用漂染一浴法染色时,最优工艺为:诺威克隆深夜色S-R染料用量0.05%(owf),H2O2用量1%(owf),NaCl用量25%(owf),纯碱用量7.5%(owf),浴比1∶40,染色温度65 ℃,染色时间40 min。

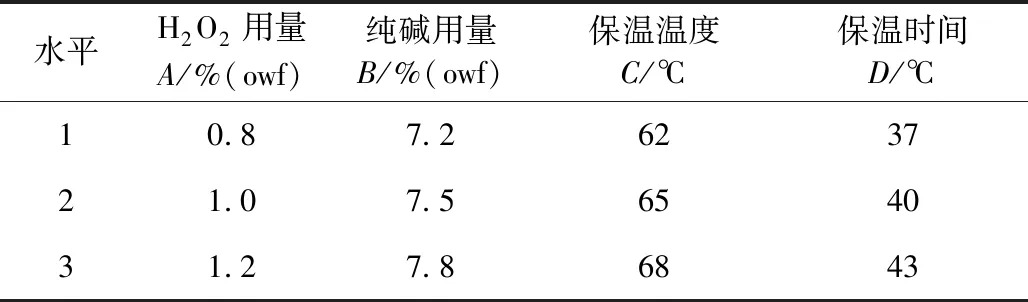

2.2 正交试验

诺威克隆深夜色S-R染料染色正交试验设计表及试验结果见表3、4。

表3 正交试验设计表

表4 正交试验结果

注:K1、K2、K3为K/S值的平均值,R为极差。

由表4可以得出,上染百分率最高和K/S值最大时,过氧化氢用量1%(owf),纯碱用量7.2%(owf),保温温度65 ℃,保温时间43 min,所得结果与单因素实验结果基本接近。极差R值越大,表示因素对试验指标影响越大,按极差大小决定因素的主次顺序为:保温温度>过氧化氢用量>保温时间>纯碱用量。

2.3 漂染一浴法与常规法染色对比

2.3.1 织物性能对比

漂染一浴法染色与常规法染色织物性能对比见表5。可以看出,2种染色方法染色试样的b*值相近,说明漂染一浴法所使用的过氧化氢都对棉织物起到了漂白作用,漂染一浴法所染试样的K/S值较常规染色试样的小,这是由于过氧化氢对织物进行漂白的同时对染料上染织物产生了影响。2种染色方法所染试样湿摩擦牢度都达到了4级,达到GB/T 3920—2008《纺织品 色牢度试验 耐摩擦色牢度》标准。

表5 漂染一浴法与常规法染色织物性能对比

2.3.2 氧漂稳定剂的影响

漂染一浴法中加入氧漂稳定剂,可使b*值由-14.23减小到-18.36,K/S值由1.284增加到1.364,湿摩擦牢度保持4级不变,加入氧漂稳定剂后,稳定剂减慢了H2O2的分解,使漂白作用更充分,也降低了对染料的氧化破坏作用,使染色效果更佳。

2.3.3 染料损失率分析

采用漂染一浴法染色时,由于加入了H2O2使织物的K/S值较常规染色降低,所以需要追加染料用量才能达到相同的色深值。以达到相同K/S值计算出染料损失率[11],漂染一浴法与常规染色试样色差见表6。

表6 漂染一浴法与常规染色试样色差

由表6可以看出,追加染料量0.08%(owf)时,与常规染色标样色差接近4级,标样间已无明显差别。由此计算出漂染一浴法工艺中,诺威克隆深夜色S-R染料的损失率为37.5%左右。

3 结 论

本文对棉织物漂染一浴法染色工艺进行研究,所用染料为诺威克隆深夜色S-R,漂白剂为H2O2。通过实验,得出如下结论:

①优化得到棉用诺威克隆深夜色S-R的漂染一浴法染浅色相时最优工艺为:染料用量0.05%(owf),H2O2用量1%(owf),染色保温温度65 ℃,保温时间40 min,所用促染剂NaCl用量25%(owf),固色纯碱用量7.5%(owf)。但是由于诺威克隆染料对H2O2非常敏感,通过实验得知该染料适合于常规染色工艺,但要用于漂染一浴法工艺还需要进一步的研究。

②漂染一浴法染色与常规染色效果比较接近,只是织物K/S值较传统染色稍低,可以通过追加少量染料解决。

③漂染一浴法的总体生产成本得到了降低,具有节能减排的显著效益。