油井管接头密封方法及机理综述*

王新虎,吕永鹏,王建东,潘宝昌,冯耀荣

(1.石油管材及装备材料服役行为与结构安全国家重点实验室,中国石油集团石油管工程技术研究院 陕西 西安 710077;2.西安石油大学 陕西 西安 710065; 3.宝鸡石油钢管有限责任公司 陕西 宝鸡 721008)

0 引 言

国内约有三分之一高温高压天然气井内的管柱密封性无法保障,油管、套管螺纹泄漏,环空带压运行。事实表明,现在所用特殊螺纹接头不能完全确保油气井的密封完整性。所以在密封机理研究基础上,改进密封设计,发展新的密封技术是油井管特殊螺纹的重要发展方向。

图1 内压力与上扣后接箍环向应力的关系

1 油井管密封方法及密封机理

国外在上世纪就总结了油井管最常用的4种密封系统[1],它们是螺纹密封、弹性密封环密封、台肩密封、金属接触密封。

螺纹密封对高压气体和无固相液体是不可靠的,螺纹间隙只能靠螺纹脂填充才能密封,交变载荷显著降低API BTC螺纹间隙的密封性,也无法准确预测只靠螺纹密封的套管的密封性,API螺纹泄漏阻力的公式是不准确的。因此,在上世纪80年代,日本钢铁公司就研究了增加镀锌层厚度以提高API BTC螺纹密封性的方法[2],镀锌层厚度从20 μm增加到120 μm,上扣扭矩只在上扣初期增加,而在上扣后期,即上扣到三角形底边时,涂层厚度对上扣装配扭矩的影响几乎消失。虽然厚度较大的镀锌层增大了接头环向应力,但没有发生粘扣。拉伸试验结果表明镀锌层不影响接头拉伸强度。密封试验表明增加镀锌层明显提高了接头密封性, 图1是上扣装配环向应力与内压的关系[2],图中斜线是根据热缩装配理论分析得到的套管泄漏极限值,当上扣装配引起的接箍环向应力低于该线时将发生泄漏,随着接箍环向应力的提高,密封性也提高。图1中显示当上扣应力低于这条线时,镀锌层厚度小于20 μm的接头发生了泄漏。而镀锌层厚度大于20 μm的接头,无论上扣应力是高于还是低于这条线,即使内压超过屈服强度,接头也没有发生泄漏。但厚度较大的镀锌层明显增大了接头环向应力,所以不适合酸性环境。对于API BTC螺纹,当镀锌层厚度为60 μm时接头的密封性较好。

如果接头螺纹台肩接触压力高于钢管内的流体压力,该接头的台肩部位就能保持密封、不发生泄漏,这时钻具接头就主要依靠螺纹台肩起密封作用。如果高的轴向压缩载荷引起台肩局部塑形变形,可能会影响密封性。同样较高的轴向拉伸载荷减少了台肩压应力,也会影响密封性,所以足够的上扣预扭矩载荷是很重要的。

大部分特殊螺纹接头采用金属接触密封,密封面干涉形成的接触压应力使密封面紧密贴合,从而阻止流体流过密封面。密封面接触压力决定了密封能力,该接触压力应大于井下压力,而且接触压应力是两个密封面接触干涉和钢管内压力和外压力的函数[3]。特殊螺纹接头由螺纹部分和密封部分组成,其中密封部分由金属接触密封结构和扭矩台肩组成。密封面位于外螺纹端部外径表面上,扭矩台肩与螺纹轴线成锐角。密封面有锥面对锥面、锥面对球面、锥面对柱面、柱面对球面和柱面对锥面等各种组合。这种特殊螺纹自使用以来,各油井管制造商一直对其结构进行优化改进,但其结构变化较小。除了金属接触密封,一些接头增加了一处弹性高分子材料密封环作为金属密封的备份,弹性高分子材料密封用玻璃纤维增强聚四氟乙烯(PTFE)制造,安装在接箍的一个沟槽内[3]。弹性高分子材料必须产生足够压缩变形以保持密封,但不应形成过大径向应力而减少金属密封干涉量,同时有这两种密封的接头应单独对密封结构进行试验,这是为了确认弹性高分子材料密封确实是金属密封的备份。密封环及其安装槽降低了接头强度,也增加了接箍应力,可能导致接箍开裂。正确安装密封环很困难,特别对大直径接头,如果安装不当,在上扣时密封环会脱离密封槽。

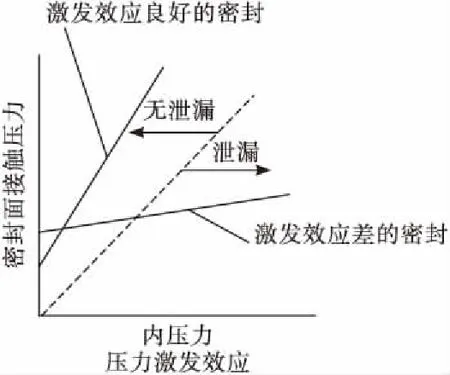

研究表明,正确的金属接触密封会显示出一种压力激发效应[4],如图2所示,与被密封流体压力增速相比,密封接触压应力会以更快的速率增加,为了正确受到内压力激发,密封接触面积必须小于内压力作用面积,并且密封端面必须具备一定长度与厚度的比值,使该密封端面能够弯曲。被压力激发的金属接触密封有很高的密封性。由图2可见,在内压力较低时,良好激发效应的密封接触压力小于较差激发效应的接触压力,而当内压力增高时,良好激发效应的密封接触压力大于较差激发效应的接触压力,并一直高于内压力,从而保持密封性。激发效应良好的密封其径向干涉密封是辅助密封。能够激发密封接触压应力的正确径向密封设计需要较小的径向干涉,因此密封面粘着磨损抗力更高。

密封面有效接触压应力是两个密封面干涉量及承受的内压力或外压力的函数[3]。显然密封面更大的接触应力提供了更大的密封能力,单纯依靠增大密封面干涉量的方法增加了粘着磨损敏感性,尤其对于耐蚀合金管。

图2 压力激发效应(接触压力与内压力的关系可以不是线性的)

接头部位不同形状密封面的密封性各不相同。研究认为,热采井套管在受热环境下,台肩承受很大压缩应力,热循环后特殊螺纹密封能力将大幅下降一半以上[5]。研究和试验证明,为了减少热循环对密封性影响,推荐采用球面对锥面密封,曲面效应有助于密封面接触压力分布更加均匀[6]。高的接触应力能够保持复合载荷下的密封能力,但也增加了粘着磨损风险,所以接触应力不应过大,增大螺纹端部厚度能有效增加密封性。

当拉伸载荷使特殊螺纹接头扭矩台肩分离或压缩载荷使其扭矩台肩屈服变形,那么锐角扭矩台肩优点就会消失,井下钢管环空外部压力也可通过螺纹螺旋通道影响接头的密封完整性。为了改善这种状况,就要加厚外螺纹端部壁厚,但这会减小接头内径。在新型特殊螺纹接头设计中[7],将密封面设计在远离螺纹端部端面的位置,如图3所示。螺纹端部刚性增强了密封接触力,而不是依靠负扭矩台肩反作用力。应用有限元模拟优化了长度和壁厚等螺纹端部结构,螺纹端部长度越长、壁厚约大,密封面产生的接触压力越大。

图3 密封结构和机理

为了提高页岩气井产量,水平井延伸距离越来越长,套管承受更大的拉伸、压缩、扭转、弯曲载荷以及疲劳载荷,特别是长距离水平井中的套管接头所承受的扭矩载荷非常高。制造商设计了用于长距离水平井的特殊螺纹套管[8],采用可以自锁的燕尾榫螺纹,使接头有良好的抗扭矩能力和抗滑脱性能。该接头只有一个密封结构,是圆弧对圆锥接触金属密封,但扭矩台肩相互分离,不发生接触。

壳牌公司[4]提出了一个简单的特殊螺纹接头泄漏概率模型,Pf=1-(1-Ps)(1-Prs)2n,其中Ps是包括设计误差、制造误差、检验误差等共性因素导致的泄漏概率,每个接头都存在这些因素,而且在密封评价试验中没有被检测,一个独立密封结构的气体泄流概率Ps是10-2。Pr是与质量控制及接头使用操作有关的随机缺陷引起的泄漏概率,一个独立密封结构的气体泄流概率Pr是10-6,S是接头密封结构的数量,n是接箍数。对通过了密封评价检验的特殊螺纹,由公式计算的500个接箍连接的管柱的气体泄漏概率达到了10-2。即使增加一个高分子弹性材料密封结构,形成双密封,管柱的气体泄漏概率明显下降,但也达到了10-4。

即使采用了最新开发的特殊螺纹管材,高温高压气井的泄漏仍然发生,金属对金属接触密封结构的持续改进并没有彻底解决泄漏问题,必须深入研究泄漏机理,找到泄漏原因。早在1975年美国西北大学PATIR N应用流体雷诺方程给出了如图4所示两平行表面间隙流动的气体流量方程式:

(1)

式中,qm是气体平均泄漏量,m3/s;h是光滑平行平板间距,m;L是板长,m;B是板宽,m;φx是一维流压力流量因子;PA和PB分别为进口压力与出口压力,Pa;μ是气体粘度,Pa·s;R是气体常数,J/(mol·k);T是温度,K。该式说明两平面之间的间隙的距离是影响流体流量的主要因素。对于特殊螺纹接头,也就是密封面泄漏通道的深度是影响特殊螺纹密封性的主要因素。

图4 两平行平板间的流动

Jueren Xie等[9]在试验基础上提出了金属接触密封能力与密封要求之间关系的密封准则,密封能力是密封接触应力与密封接触长度的函数,密封要求是管径、内外压力差、以及泄漏极限的函数。该准则与有限元分析相结合可以评价热采井套管密封性。当密封能力大于密封要求时,套管密封性满足要求。Jueren Xie等总结了密封性的主要影响因素[9],包括应力在金属对金属密封面上的分布、在圆周方向的均匀性(受不圆度、波浪度、螺纹同轴度影响)、密封面粗糙度(涂层类型及涂装质量)、螺纹脂类型及性能、上扣状况等。密封性与密封面应力分布及其峰值高度相关。必须达到的要求是密封面接触应力的峰值应超过接头内外压力差,然而这个最低要求并不能保证零泄漏或低量泄漏。即使密封接触压力明显高于流体压力时,小的泄漏通道仍然存在,泄漏速度取决于密封面的接触应力宽度、粗糙度、密封脂、涂层等。试验表明,随着接触应力减少,泄漏率呈非线性增加[9]。随着管径增加,对同样压力的气体,所需的密封接触应力呈非线性增加。

API标准螺纹依靠螺纹脂密封的螺旋通道,螺纹脂种类很多[10],API标准螺纹脂是最常用的,其中含有铅、锌、铜等金属粉末,对环境有害。还有环境友好型的螺纹脂,例如不含金属粉末的螺纹脂,含有可生物降解成分的螺纹脂。特殊螺纹接头不依靠螺纹脂密封,所以特殊螺纹脂与API标准螺纹脂不同,主要是可以不含重金属粉末,这样可以减少重金属污染。涂抹过多的螺纹脂流入井筒会污染井筒液,污染钻台,也影响其它钻井机械性能。过多螺纹脂会在螺纹间隙内产生高压,甚至导致外螺纹端部塑性变形,影响特殊螺纹密封性,所以必须设计螺纹脂储存槽,但这不足以完全消除这种不良作用[11]。所以有些制造商发明了免螺纹脂特殊螺纹或干螺纹涂层[12]。为了开发成功这种涂层系统,J. Klarner等做了大量试验[12],主要是各种漆相对各种陶瓷纳米涂层(纳米石英、纳米硅树脂-石英复合材料、纳米二氧化钛)的摩擦试验。涂层是在磷化后的外螺纹接头钢基体上,涂上含有石蜡润滑剂的一种漆,外螺纹涂层厚度小于40 μm,在每次上扣时,被挤出的石蜡防止了粘着磨损。内螺纹接头磷化后涂上纳米涂层,防止腐蚀、减少摩擦,内螺纹涂层厚度小于1 μm。这种涂层技术不需要调整螺纹偏差。按照原上扣扭矩上卸扣后的螺纹没有发生粘扣。

金属接触密封带在全部圆周面上都需要维持高的接触压应力,最大接触压力必须显著大于密封带两边压力差,这是特殊螺纹密封设计的最基本要求[11],实验室密封评价试验无法完全模拟服役时间的长期性和服役载荷的复杂性。C-FER用超声波检测了密封面接触应力在轴向和圆周方向的分布[11],这种方法可以用于检测螺纹装配期间密封带形成的损伤,也可用于分析实验室模拟试验中的接头密封面接触应力的变化情况。图5显示了两种接触应力分布情况,第一种是接触应力过小,另外一种是接触应力间断或分布不均匀。超声波检测数据表明,特殊螺纹接头密封性是由接头的设计、制造、装配、以及包括操作损伤、粘着磨损、非轴向载荷、热循环等服役工况这些因素共同决定的。这些因素会导致密封面损伤,形成泄漏通道。图5说明完美的上扣扭矩曲线也无法完全保证接头的密封性。

图5 超声波检测显示密封带接触应力分布

图6 特殊螺纹油管台肩刻槽形貌

图5中上图显示密封带超声波信号弱,下图显示密封带超声波信号间断[11]。

管柱在油气井中常常会发生振动,很多技术人员认为振动导致松扣可能是管柱螺纹接头泄漏的原因。理论上,油井管螺纹有自锁功能,振动不可能松扣。中国石油集团石油管工程技术研究院(TGRI)进行了大量试验,接头在振动后,即使螺纹根部产生疲劳裂纹,也没有发生泄漏。

中国石油集团石油管工程技术研究院(TGRI)对台肩刻槽后的特殊螺纹接头做了大量密封试验,刻槽形貌如图6所示,一些接头台肩刻槽后发生泄漏,而没有刻槽的接头不发生泄漏,说明这些接头的金属接触密封没有起到应有作用,存在泄漏通道,事实上是扭矩台肩起密封作用。一旦台肩遭到损伤,接头将发生泄漏,所以特殊螺纹接头在性能评价试验时,台肩刻槽密封试验是很有必要的试验项目。塔里木油田很多气井管柱在完井后初期密封性良好,这些特殊螺纹管材也通过了性能试验评价,而服役几年甚至几月后就发生泄漏。检查发现油管螺纹接头扭矩台肩发生了明显腐蚀损伤。事实证明了结构设计不当或制造不当,特殊螺纹金属接触密封没有发挥应有的作用,存在泄漏通道。

2 结 论

当前特殊螺纹接头的设计方法是密封接触面压应力设计法,即通过密封结构的优化设计,使密封面接触压应力足够大、并且使接触压应力良好分布在密封面上。然而,即使设计很完美,实际上密封结构还是出现了各种泄漏通道。所以只依据应力设计法很难解决特殊螺纹接头的泄漏问题,今后应该进一步完善特殊螺纹套管密封结构的压应力设计方法,例如增加应变设计,提出新的设计理论,研制新的制造技术,可能是解决特殊螺纹接头密封性的方向。