基于超级电容的电动小车动态无线充电系统*

郭泓序,李 玲

(郑州航空工业管理学院,河南 郑州 450046)

0 引言

目前,国内外电子设备的常规充电方式通常是通过交流电源和电子设备的二次电池充电来实现的。使用这种频繁的连接和断开模式可能会损坏线路并导致触电。而另一方面,非接触式感应充电器由于运输方便、成本低、无需布线等优点,在现阶段很快引起了各界的关注[1]。无线充电也称为感应充电和非接触式感应充电。电器组合是一种通过供电设备(充电器)将能量传递给需要电能的装置。利用设备在启动时用接收到的能量给电池充电。充电器与电气设备之间的电感连接是这样的,在能量传递过程中,两台机器之间没有电气连接,因此不用过多地担心会存在充电器和电气设备导线或接点外露的问题。

虽然目前充电方式以非车载充电为主,但车载充电作为另一种充电模式,是充电技术的重要发展方向,其效率、损耗、利用率以及社会总投入成本都成为当前研究的热点[2]。

目前,电动汽车以其优越的环保和节能特性,成为未来新能源汽车的发展方向[3]。从现在看来,无线充电这项技术想要运用在电动汽车和插电式混合动力汽车上的主要制约因素在于该技术相对较低的效率以及对频率和参数变化十分敏感。因此,全面的特性分析是设计一个高效强健的无线充电系统所要解决的关键问题[4]。

超级电容近年来发展迅速,是一种新型的大容量的能量储存元件,同时也是很好的储能器件,很适合用作电动小车的储能元件,可实现供其储能优良达到运行时间长、距离远的效果。使用超级电容取代化学式蓄电池是目前科学家研究的一个热门课题,因为其具有寿命长、对环境污染小的优点。也就是说,它可以利用在电场中储存的能量而不是在化学反应物中所存储的能量,这种方式可以延长充电和放电的周期[5]。由此,随着相关技术的发展,以及相关科研成果的不断产生和突破,今后把超级电容用于无线充电来取代化学式蓄电池,也必将成为现实。本系统正是运用了超级电容的充电速度快、储能容量大的特点,设计实现了以其作为基本储能装置的电动小车动态无线充电系统。

1 系统总体方案设计

本系统主要是由无线充电发射接收模块、储能模块、TI控制模块组成的。采用无线充电发射接收是为了实现对小车的无线动态充电,发射线圈通电后产生磁场,由电磁感应原理可知,装载在小车底盘上的副线圈会因为装载在跑道上的通电线圈(原线圈)产生的磁场而产生电场,会在副线圈中产生感应电动势、感应电流,最终将产生的感应电动势储存在储能装置模块中,以供断电时为小车持续不断地提供前进的电能。

无线电能传输方式:该设计利用电感耦合,是由震荡电路产生交流信号,经波形电路处理后,最后由功率放大器将波形放大,形成交流电,再通过交流电的推动使发射端线圈产生交流电磁场,从而将能量从发射端转移到接收端。通过升压电路给小车内部超级电容充电,当无线充电发射器停止充电时,使用继电器自动控制开关,经Boost变换给小车供电,从而实现无线充电电动小车前进。

图1为本系统设计的总体框图,无线充电系统主要采用电磁感应原理,通过线圈的能量耦合来传递能量。如图1所示,系统工作时,输入端将交流电通过全桥整流电路变换成直流电,或用24 V直流电源直接为系统提供电能。通过电源管理模块后输出的直流电将从一个2 MHz晶振通过逆变转换成高频交流电供给无线充电初级绕组。通过初级绕组和次级绕组2个电感线圈耦合能量,次级线圈输出的电流经转换电路变化成直流电为小车上装载的超级电容充电。

无线充电装置的接收线圈安装在小车底盘上,仅采用超级电容作为小车储能元件。发射模块通电后,发射线圈通电,产生磁场,根据电磁感应原理,产生的磁场也会到达副线圈当中,副线圈就成为接收模块,产生感应电动势、感应电流,实现无线充电。充电产生的电能储存在超级电容组当中,当外界断电时,超级电容放电,将电能提供给小车电机,实现供电。单片机控制电路实现控制小车的自动启动和自动到点停车两个动作。

图1 系统总体框图

2 涉及无线充电电路的有关计算

(2)电感:一般情况,线圈绕制紧密、线圈匝数多,线圈的电感值就比较大;线圈内部有铁心的比无铁心的电感值大。对于谐振耦合线圈来说,整个磁耦合谐振式无线电能系统确定着电感值的大小,谐振耦合线圈的电感的对应计算公式为:

(1)

经过测量,r=4.5 cm,N=4,a=0.2 cm,计算可得:L=3×10-6H。

(3)电容:将绕制谐振耦合线圈的每匝导线当作均匀的圆柱体,两匝线圈之间的匝间电容为:

(2)

通过计算电容值,确定选用的超级电容的大小以及需要的电容个数、连接方法等。

(4)通过磁感应谐振来实现无线电能传输拓扑。

为了达到提高磁耦合谐振式无线电能传输系统的传输功率和传输效率的目的,需要对一次侧和二次侧电路加入谐振补偿。本设计选用S-P补偿,即一次侧串联电容、二次侧并联电容进行补偿。

3 硬件设计

3.1 相关芯片的选型

(1)主控制器件的选择:某公司的MSP430F194系列单片机开发板芯片构成了本次设计的主控板芯片,它采用精简指令集结构,具有相当丰富的寻址方式,并且运算速度快,具有低功耗、处理能力强的优点。

(2)升压及充放电电路的选择:XL6009开关型升降压芯片构成了本设计的升压电路主控芯片,有超高开关频率,它的输入输出电压范围相对较宽,内置中有4 A的高效MOSFET开关管[6]。

(3)发射与接收模块的选择:本设计采用某公司的发射与接收模块,无线发射接收模块与单片机直接通过异步串行口连接,模块内部的单片机控制着其无线工作方式,同时保证无线发射和接收模块必需配对使用,且工作频率要完全一样。

3.2 电路的设计

图2为小车升压电路原理图,由于为本系统提供供电的电源为5 V、1 A的直流电流源,电流和电压都较低,因此不能够实现直接为电动小车供电的相关要求,因此就需要升压。本设计系统是使用XL6009升压电路来实现的相关升压变换,将电压升高,最终给超级电容实现相关的充电。

图2 升压电路原理图

图3电路是实现小车充放电的电路原理图,可以设计选用2.7 V、100 F的电容。对于驱动小车的电动机来说,由于单个电容的电容值较小,储存的电能少,在放电时,放电速度快且电能少,不能满足使小车正常运行且行驶距离远的设计要求,所以需要串联电容,增大总电容值。因此,在经过多次测试之后,选用将三个电容串联的模式,共需两组,共6个电容,两组电容充电时并联,放电给小车供电时为串联。充电时,继电器K1在5位置,K2在4位置,实现并联;放电时,继电器K1在4位置,K2在5位置。

图3 充放电电路原理图

图4电路是本文设计的循迹系统的电路图,本系统采用光敏电阻,由于LED灯照射在黑白跑道上时,光敏电阻的感光系统发挥作用,控制两个继电器的不断开合,从而使两个电机转速不同,或一个转速快,一个转速慢,以此来实现小车不同方向的偏转,最终达到循迹的目的。

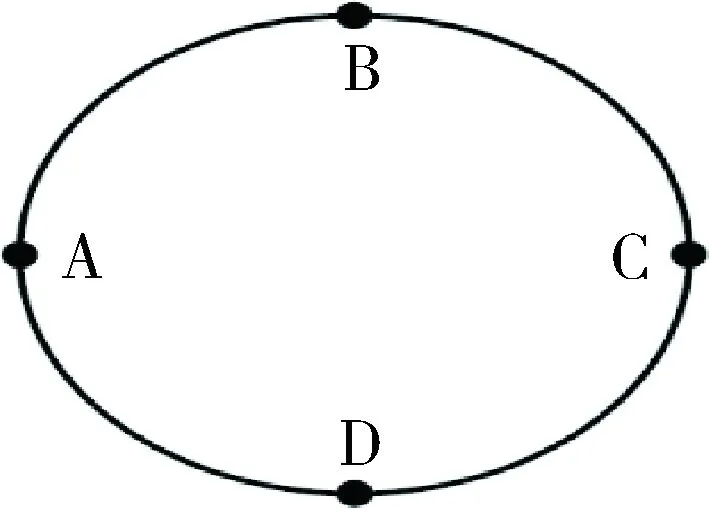

本系统电源采用参数为5 V、1 A的充电器为设计的充电系统提供电能。本系统设计的跑道为标准圆形轨道。在平板上布置直径为70 cm的黑色圆形行驶引导线(线宽≤2 cm),均匀分布在圆形引导线上的A、B、C、D点(直径为4 cm的黑色圆点)上分别安装无线充电装置的发射线圈。无线充电系统由1台5 V的直流稳压电源供电,输出电流不大于1 A。图5所示即是本次设计的跑道图。

4 测试结果分析

4.1 测试方案

关于本文设计的硬件测试方案,首先是对于超级电容选值:本设计选用2.7 V、100 F的电容,然后将6个电容每3个串联在一起,分为两组,两组电容充电时并联,放电给小车供电时为串联。通过多次的更换测试,选出存储电能效率最高的电容值。其次便是对软件仿真测试:本设计系统运用MSP430芯片,通过烧录程序实现对小车断电后自动启动以及在B点自动停车的功能。系统采用LC自激荡高频逆变电路通过Multisim14软件对电路进行仿真调节数值得出最好的输出波形。最后涉及的是硬件软件的联调:可以通过ATmega16单片机烧写定时1 min 程序,1 min延时后,通过控制继电器和舵机动作,使得发射线圈停止向接收线圈传能,充电结束,小车就会立即启动。

图4 循迹系统电路原理图

图5 跑道原理图

4.2 测试条件与仪器

对于系统设计的测试,要进行多次重复检查,确保绘制的的仿真电路和实际的硬件电路必须与系统原理图完全相同,并且确保检查无误,每一个硬件电路要做到无虚焊。对于本设计相关的一些测试仪器,主要是采用了高精度数字毫伏表、模拟示波器、数字示波器、数字万用表、指针式万用表等仪器,用精密的仪表和精确的测量来努力保证测试结果的完整性和准确性。

4.3 结果分析

(1)测试结果(数据)

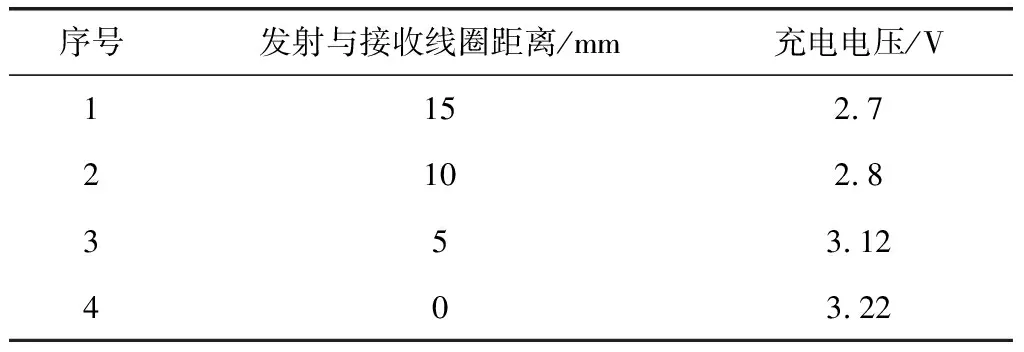

①发射端与接收端距离确定

表1为实验过程中对发射与接收线圈之间距离的测定,可以看出,当发射与接收模块之间距离越近时,充电电压就越高,即获得的电压值就越大。(其中,当距离为0 mm时表示发射和接收线圈相接触。)

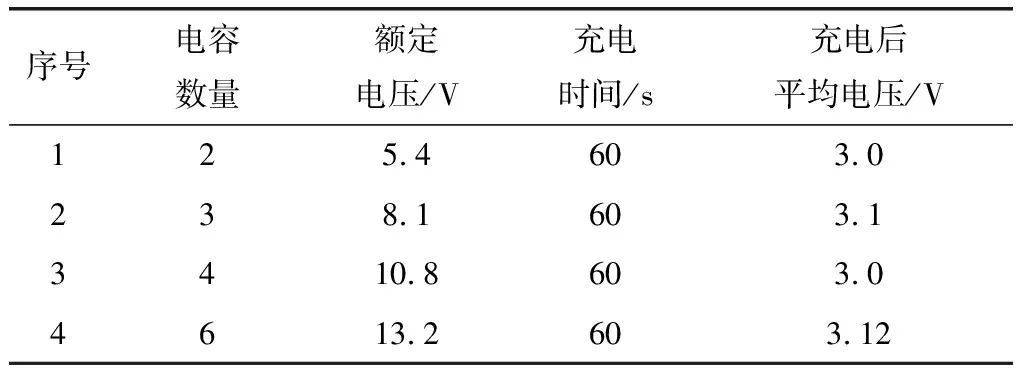

②电容数量的测试

表2为对电容数量以及额定电压、相同充电时间情况下对充电后的平均电压的测定。由表2不难看出,电容数量越多,则相应的额定电压值就越大,并且在相同的充电时间下,充电后的平均电压相对稳定。

表1 发射端与接收端距离与充电电压的关系表

表2 电容相关数据的测试

(2)测试分析与结论

硬件选择需要大量的调试与测试,找到最适合运动状态的硬件。如果少量的实验数据并不能实现小车运动的最优距离,则通过测试得到的数据发现最大的充电电压比较小,因此只选择了稍大于充电电压的电容组合,选取最佳电容。而且发射端与接收端距离越近,小车的充电电压越大,这就说明了接收的电能越多,损耗越少,但是不能过于靠近,如此会导致线圈与地面接触。最终确定为5 mm的距离。

根据测试数据,在误差允许的范围内,本系统测试数据符合各项标准可实现相应功能,也由此可以得出本设计的相关结论:首先,超级电容具有较高的充电效率,通过升压模块后,可驱动小车电机的运转。其次,单片机程序可控制小车的自动启动,而且还可以控制小车从A点开始行驶并在B点自动停车。最后,充电后小车可循迹行驶,在经过通电的发射线圈时可以实现闪充,并且会沿着跑道一直循迹行驶下去直至电容放电完毕。

调试分析:硬件选择需要大量的调试与测试,找到最适合运动状态的硬件。少量的实验数据并不能实现小车运动的最优距离,通过测试得到的数据选取最佳电容大小约为6 F,而且发射端与接收端距离越近,小车上坡距离越远。

测试结果:在确定最佳方案后进行多次测试,可以得出在A点充电1 min最多可前进5~10圈跑道周长。

5 结论

充电系统作为电动汽车的能源补给系统,其技术水平对电动汽车的发展起着举足轻重的作用[7]。通过用超级电容作为主要的储能装置,使用5 V、1 A的充电器为充电系统提供电能,通过电磁感应原理实现电能的无线馈送,最后通过桥式电路整流和滤波电容滤波成直流电给小车内部的超级电容充电,并将得到的电能储存在超级电容中,以供断电时自动供电,为小车提供行进的电能。通过对本系统的设计、测试与分析,系统基本可达到相关设计要求,运用软件部分实现小车的断电后自动启动、运用硬件部分实现对电容的无线充电以及实现电动小车的自动循迹行驶功能。由此可见,超级电容的确具有快速充放电的功能,而且它储存的电能能够满足小车运行及控制的相关需求,并且实用性强[8]。运行的过程中,通过无线充电发射和接收模块时的不断结合,进行不断的无线充电与断电自动放电,可以实现使小车持续不断地运行下去的效果,电能和动能的高效循环利用效果显著。