超超临界发电技术在中国的发展现状

李少华,刘 利,彭红文

(中国电力工程顾问集团华北电力设计院有限公司,北京 100120)

1 超超临界发电技术概述

物质一般都存在气、液、固三种状态,气液两相平衡的状态点叫临界点,该点对应的压力及温度被称为临界压力和临界温度。水的临界压力和临界温度分别为21.7 MPa和374.15 ℃。当温度和压力均高于临界点时,则进入超临界状态。超临界状态下气液两相性质十分接近。

额定工况下发电机用汽轮机高压缸入口蒸汽参数超过临界参数的均可视作超临界机组,国内常用的超临界机组参数为24.2 MPa/566 ℃/566 ℃。

GB/T754-2007《发电机用汽轮机参数系列》中对于超超临界参数的定义为:高于常规超临界参数24.2 MPa/566 ℃/566 ℃的汽轮机进汽参数,其新蒸汽温度或/和再热温度不小于580 ℃,或/和新蒸汽压力不小于28 MPa。因此,有仅温度超过规定值、仅压力超过规定值和压力、温度均超过规定值的多种温度、压力组合的超超临界参数。超超临界参数在世界上并无统一的定义,近几年我国新建超超临界机组参数多数为:一次再热机组28 MPa/600 ℃/600 ℃或28 MPa/600 ℃/620 ℃,二次再热机组31 MPa/600 ℃/620 ℃/620 ℃。

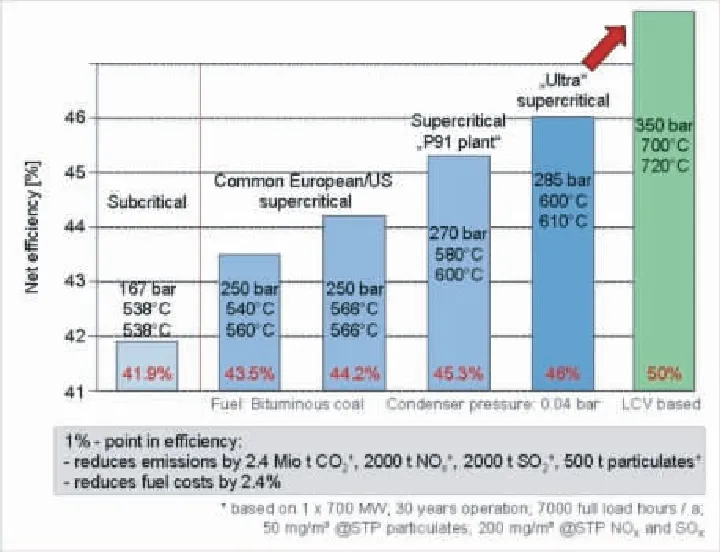

一般来说,机组参数越高,汽轮机热耗越低,机组煤耗越低。因此提高机组参数是火电机组节能降耗的重要手段。图1为机组参数对机组效率的影响,图2为温度和压力对热效率的影响。

当主蒸汽压力大于31 MPa,主蒸汽温度高于600 ℃时,主蒸汽压力每提高1 MPa,机组热耗率降低0.13%~0.15%,主蒸汽温度每提高10 ℃,机组热耗率降低0.25%~0.3%,再热蒸汽温度升高10 ℃,机组热耗率降低0.15%~0.2%,若采用二次再热,热耗率将进一步降低1.5%左右。

因此,在近5年来我国新建机组中,350 MW等级多数为超临界机组,600 MW及以上等级均为超超临界参数,符合节能减排的要求。

2 国外超超临界发电技术发展现状

美国是世界上最早从事超超临界发电技术研究和应用的国家。1957年世界上第一台超超临界机组在美国Philo电站建成投产。机组容量125 MW,蒸汽参数为31 MPa/621 ℃/566 ℃/566 ℃。美国目前投运的火电机组主要为超临界参数,典型参数为24.2 MPa/538 ℃/538 ℃,多数投运于20世纪70—90年代,最大机组容量达到1 300 MW。

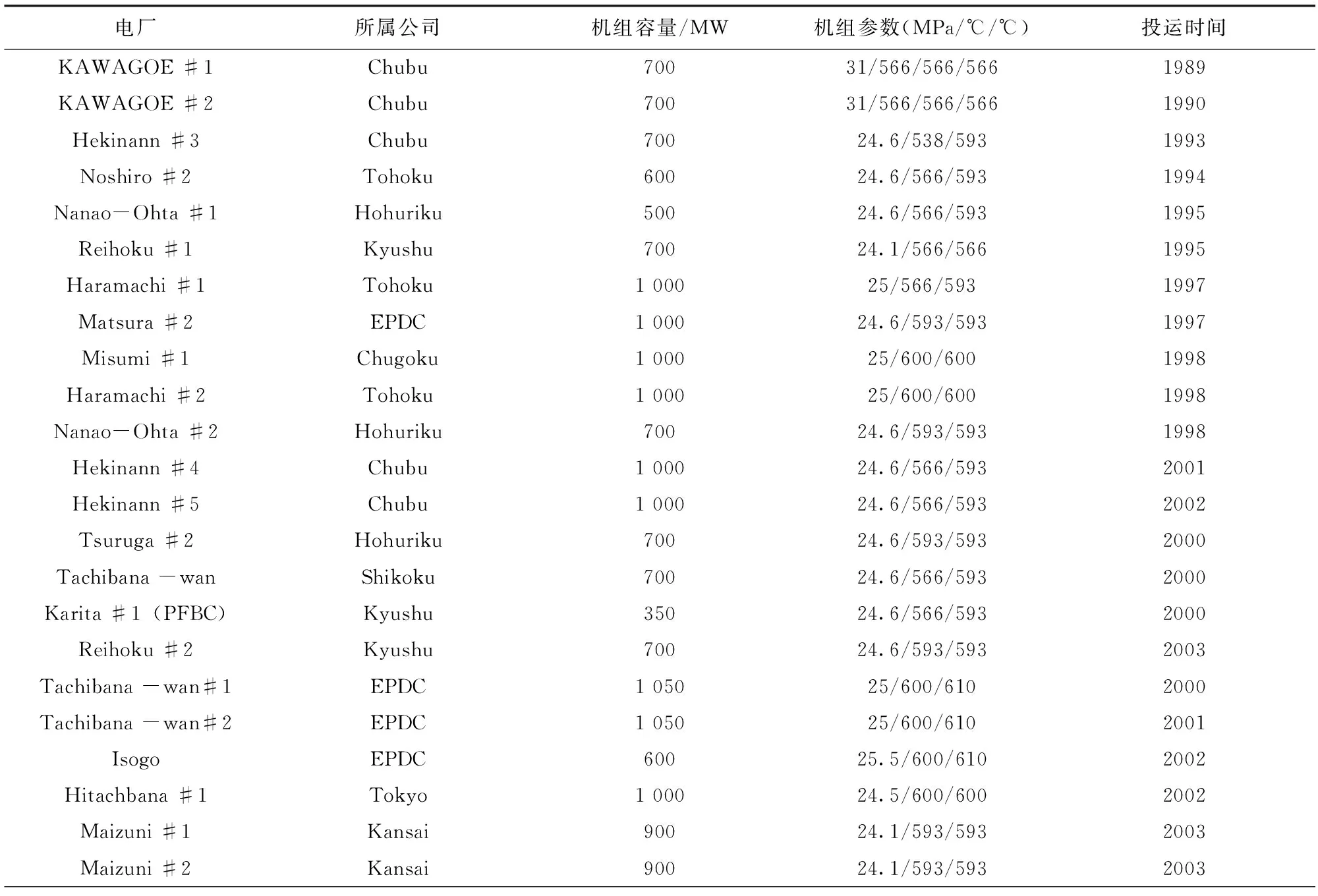

日本最初投运的两套超超临界机组由三菱公司设计,装机容量700 MW。目前日本的超超临界机组台数也较多,已有超过20台超超临界机组,多数投运于20世纪90年代至本世纪初。部分日本超超临界机组信息见表1。

图1 机组参数对机组效率的影响

表1 日本超超临界机组信息

电厂所属公司机组容量/MW机组参数(MPa/℃/℃)投运时间KAWAGOE #1Chubu70031/566/566/5661989KAWAGOE #2Chubu70031/566/566/5661990Hekinann #3Chubu70024.6/538/5931993Noshiro #2Tohoku60024.6/566/5931994Nanao-Ohta #1Hohuriku50024.6/566/5931995Reihoku #1Kyushu70024.1/566/5661995Haramachi #1Tohoku1 00025/566/5931997Matsura #2EPDC1 00024.6/593/5931997Misumi #1Chugoku1 00025/600/6001998Haramachi #2Tohoku1 00025/600/6001998Nanao-Ohta #2Hohuriku70024.6/593/5931998Hekinann #4Chubu1 00024.6/566/5932001Hekinann #5Chubu1 00024.6/566/5932002Tsuruga #2Hohuriku70024.6/593/5932000Tachibana -wanShikoku70024.6/566/5932000Karita #1(PFBC)Kyushu35024.6/566/5932000Reihoku #2Kyushu70024.6/593/5932003Tachibana -wan#1EPDC1 05025/600/6102000Tachibana -wan#2EPDC1 05025/600/6102001IsogoEPDC60025.5/600/6102002Hitachbana #1Tokyo1 00024.5/600/6002002Maizuni #1Kansai90024.1/593/5932003Maizuni #2Kansai90024.1/593/5932003

图2 压力和温度对热效率的影响

日本Hitachinaka电厂1号、2号机组2×1000 MW已建成,分别于2003年12月和2013年12月投入商业运行。汽轮机主/再热蒸汽参数为24.5 MPa/600 ℃/600 ℃。电厂设计发电热效率45.2%(LHV),供电热效率43%(LHV)。

德国、荷兰等欧洲国家超超临界机组水平处于世界先进水平:

德国Lunen电厂为750 MW级无烟煤电厂,额定蒸汽参数为28 MPa/600 ℃/610 ℃,发电净效率达到46%,是德国国内最清洁的燃煤电厂,也是欧洲最高效、最清洁的燃煤电厂之一。该电厂于2008年5月开始建造,第一台机组于2013年12月开始发电。整个工程耗资19.4亿美元。

德国RDK8电厂2014年投运,机组容量912 MW,额定蒸汽参数为27.5 MPa/600 ℃/620 ℃,发电净效率达到47.5%。

荷兰Maasvlakte电厂3号机组于2013年底投产,是欧洲目前最先进的超超临界机组之一。汽机入口蒸汽参数28.5 MPa,600/620 ℃,全厂净效率46%,供电煤耗267.4 g/(kW·h)。该机组提供荷兰电力市场7%的电量,同时向周围的工业和居民区供热。该机组总造价12亿美元,单位造价约6 685元/kW。

3 中国超超临界发电技术发展现状

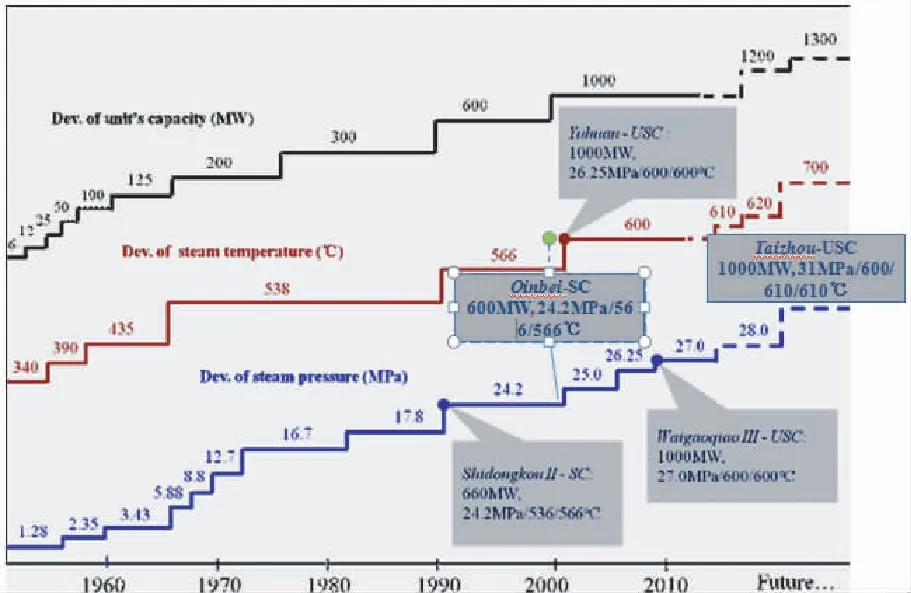

我国超临界、超超临界机组发展较晚。第一台超临界机组于1992年6月投产于上海石洞口二厂(2×600 MW,24.2 MPa,566/566℃)。

玉环电厂1号机组为我国首台投运的超超临界机组,是火电机组国产化的典范。该机组汽机入口蒸汽参数为26.25 MPa/600 ℃/600 ℃,于2006年投产。

国电泰州电厂3号机组为我国首台也是世界首台百万千瓦超超临界二次再热机组,2015年投运。机组参数为31 MPa/600 ℃/610 ℃/610 ℃,能效水平近几年始终处于我国同类机组领先地位。

我国超临界及超超临界机组发展历程及代表性机组见图3。

图3 我国超临界及超超临界机组发展历程

截至2018年底,我国已投运超超临界机组超过160台,其中百万千瓦机组超过80台。600 MW及以上容量机组占火电机组容量的44.8%,其中百万千瓦超超临界机组占比为10.6%[1]。超超临界机组在我国火电机组装机容量中占比已达到约45%。

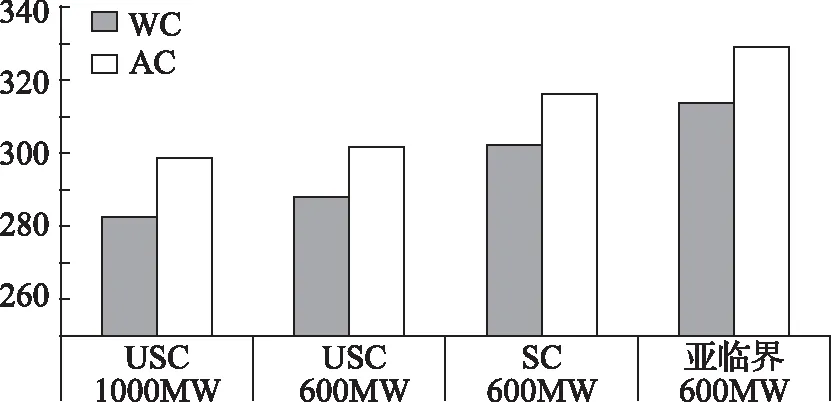

截至2018年底,我国不同类型600 MW及以上等级火电机组的装机台数及容量分布见图4和图5。图中超超临界(USC)/超临界(SC)/亚临界分别代表超超临界参数、超临界参数和亚临界参数,WC/AC分别代表湿冷机组和空冷机组。

图4 我国不同类型600 MW及以上等级火电机组的装机台数分布示意(截至2018年底)

我国2016—2018年超超临界机组台数、供电煤耗及厂用电率等数据见表2。

我国600 MW以上等级不同类型火电机组供电煤耗对比见图6。从图中可见,机组容量越大,机组参数越高,供电煤耗越低。湿冷机组供电煤耗明显低于空冷机组。

图5 我国不同类型600 MW及以上等级火电机组的装机容量分布示意(截至2018年底)

图6 2018年我国600 MW以上等级不同类型火电机组供电煤耗对比示意(截至2018年底)

表2 2016—2018年我国超超临界机组台数、供电煤耗及厂用电率情况[1]

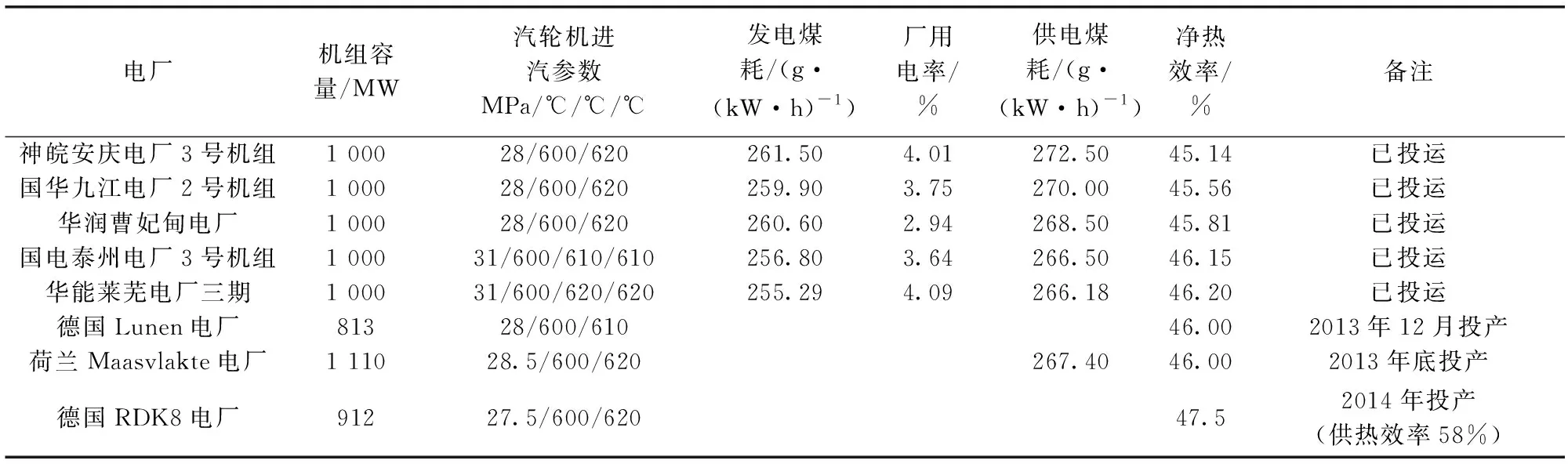

表3 我国部分超超临界火电机组性能指标

目前,我国超超临界火电机组在煤耗方面已达到世界领先水平,表3列出了我国目前已投运的部分最先进机组与国外先进机组的性能指标。

此外,我国超临界循环流化床发电机组数量及容量均居世界首位,且全部采用自主技术。目前已有两个660 MW等级超超临界机组示范项目正在建设中,建成后将成为世界首个超超临界循环流化床机组,进一步巩固了我国循环流化床技术及超超临界发电技术的领先地位。

4 我国超超临界发电技术的发展方向

我国超超临界机组在装机容量、能效水平、污染物排放控制等方面均处于世界领先水平。未来将向更加高效、更加灵活、更加清洁的方向发展。

4.1 超超临界高效发电技术

4.1.1 优化主机参数

按目前的技术发展水平,采用二次再热,将机组参数提高至35 MPa/615 ℃/630 ℃/630 ℃,供电煤耗可达到约256 g/(kW·h),比目前已投运的最先进机组煤耗降低约10 g/(kW·h),节能效果显著。

国内三大主机生产厂已有在1 000 MW超超临界二次再热机组设计上的成熟经验,并均已完成了1 000 MW级超超临界630 ℃二次再热机组的研发工作,基本都具备自主设计630 ℃二次再热超超临界机组的能力。目前的方案均是在成熟的610 ℃/620 ℃超超临界二次再热机组的基础上进行改进,通过对新材料的运用和对通流的改造,完成二次再热机组的开发,技术上是可行的。

材料方面,我国具有自主知识产权的先进马氏体耐热钢G115,可以应用于630 ℃超超临界二次再热机组锅炉高温受热面管道,也可应用于主汽和高温再热系统的大管道上。目前,G115材料的强度试验已超过4万h,材料的焊接工艺评定已经完成,基本具备投入商用的条件。

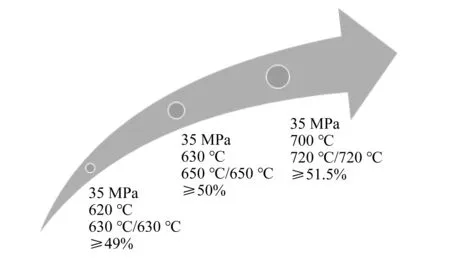

随着材料等技术的持续发展,机组的蒸汽初参数未来可将35 MPa/630 ℃/650 ℃/650 ℃和35 MPa/700 ℃/720 ℃/720 ℃作为发展目标,进一步提高机组净效率。机组参数发展目标见图7。

图7 提高主机参数对机组发电效率的影响

沿海地区火电机组还可采用超低背压技术,将凝汽器排汽压力降低至3 kPa(a),与其他条件等同设计背压为4.9 kPa(a)的机组相比,汽机热耗可降低约80 kJ/(kW·h)。

4.1.2 汽轮机组高低位布置技术

湿冷机组和间接空冷机组汽轮机可采用双轴高低位布置方式,超高压缸、高压缸高位布置,布置高度与锅炉过热器出口联箱及一次再热器出口联箱的高度相协调;中、低压缸低位布置。高、低位机组各配一台发电机。高位机房可置于炉前。降低主汽系统和再热系统压降,可提高管道效率,降低机组发电煤耗2~3 g/(kW·h)。

直接空冷机组汽轮机可采用双轴高、中位布置,可降低主汽和再热系统压降,降低排汽管道背压,从而降低机组发电煤耗2~3 g/(kW·h);也可采用纯中位布置方式降低排汽管道背压。

4.1.3 高效烟气余热深度利用技术

采用高效烟气余热深度利用技术,可在宽负荷运行范围内降低机组煤耗2~3 g/(kW·h)。对机炉之间烟气、蒸汽、给水和空气等多工质的传热和做功过程按能量品位梯级匹配原则,进行充分集成优化,从有效利用锅炉烟气和回热抽汽可用能的角度,重构机组热力系统,实现高参数机组进一步深度节能。以煤耗最低为目标的寻优策略确定机炉深度耦合系统的能量匹配原则,实现能源利用效率最大化。

4.1.4 精细化设计

对热力系统、烟风系统、辅机选型等进行更为精细的设计,以提高机组的效率、减小阻力、降低辅机电耗,具体措施包括优化回热抽汽系统压降、优化高加疏水系统、给水泵选型优化、烟风道流场优化、风机裕量优化等。

4.2 超超临界灵活发电技术

以往我国大型火电机组一般是按照承担基本负荷设计的,深度调峰能力十分有限。为适应我国能源结构转型的需要,解决风电、光电消纳的问题,迫切需要提高火电机组灵活性,以提高其调峰幅度、爬坡能力和启停速度等灵活性运行能力。此外,还应通过系统优化和控制策略优化等,提高机组宽负荷效率保持能力。

纯凝机组灵活运行技术包括锅炉本体低负荷稳定运行技术、锅炉辅机低负荷稳定运行技术、汽机本体低负荷稳定运行技术、汽机辅机低负荷稳定运行技术、外部调峰技术等。

采暖供热机组的灵活运行技术除可采用上述纯凝机组技术外,还包括储热蓄能技术、旁路供热、切除低压缸供热等。

4.3 超超临界清洁发电技术

4.3.1 近零排放技术

我国近两年新建的超超临界机组均达到超低排放要求,即烟尘排放浓度不大于10 mg/Nm3(干基,6%O2)、SO2排放浓度小于35 mg/Nm3(干基,6%O2)、NOx排放浓度小于50 mg/Nm3(干基,6%O2)。

采用低NOx燃烧器、分级燃烧、SCR、电/袋式除尘、高效湿法脱硫、湿除等燃煤电厂烟气污染物一体化脱除技术与集成工艺,超超临界机组可以达到近零排放:烟尘排放浓度不大于1 mg/Nm3(干基,6%O2)、SO2排放浓度小于10 mg/Nm3(干基,6% O2)、NOx排放浓度小于19 mg/Nm3(干基,6% O2)。

循环流化床锅炉(CFB)机组采用SNCR+SCR、电/袋式除尘、高效湿法脱硫、湿除等烟气污染物一体化脱除技术与集成工艺,也可达到近零排放。

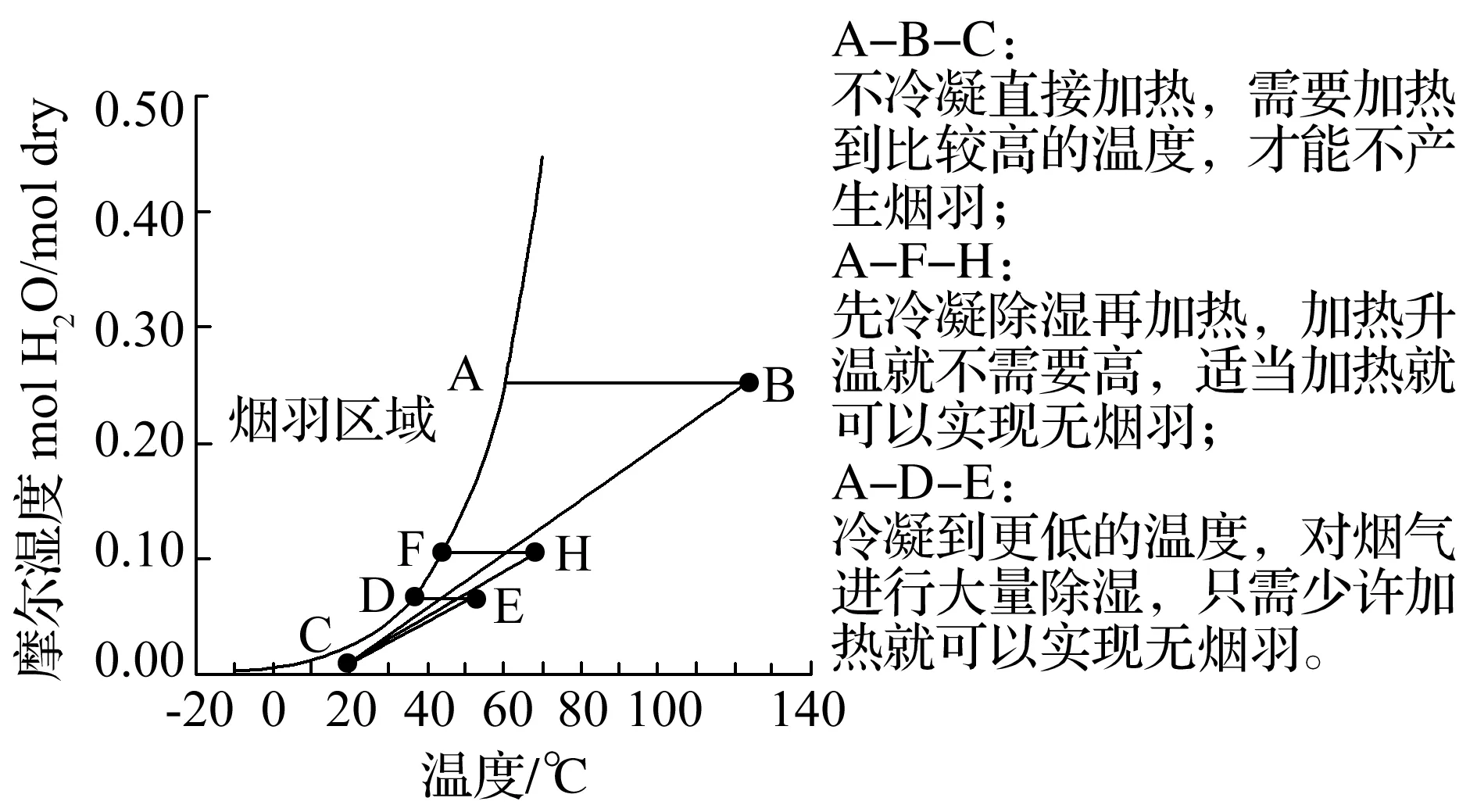

4.3.2 有色烟羽治理技术

降低烟气排放温度和含湿量对去除烟气中的可凝结颗粒物具有明显效果。近期多地对于烟气温度甚至烟气湿度提出了控制要求。降低烟气温度既可减少污染物排放,还可回收冷凝水、消除视觉污染及回收热量。烟气冷却除湿方案包括烟气间接换热冷却、烟气喷淋冷却、脱硫塔浆液冷却等。为进一步减少烟羽,还可设置烟气再热装置。有色烟羽治理技术工艺路线见图8。

图8 有色烟羽治理技术工艺路线原理示意

4.3.3 脱汞技术

汞在环境中是一种痕量重金属污染物,由于其在生物体内的累积效应和对神经系统、重要脏器和胎儿的强烈毒性,以及在大气、海洋中的全球性迁移,使得近年来人们对汞所造成的环境污染日益重视。燃煤是最大的汞排放源之一,有研究表明,燃煤所排放的汞占全部人为排放的1/3以上。

GB13223-2011《火电厂大气污染物排放标准》要求烟气中汞及其化合物排放浓度不大于0.03 mg/Nm3。采用SCR+ESP/FF+WFGD,协同脱汞效率可达到70%~90%。深度脱汞可采用吸附剂喷射脱汞等方法,进一步降低汞排放浓度。

4.3.4 脱碳技术

脱碳技术主要集中在燃煤电厂后脱碳、富氧燃烧、生物质耦合等几种路线。

后脱碳技术是利用溶液将烟气中的CO2吸收、再生,吸收溶液循环利用,对提纯后的CO2进行再利用。

富氧燃烧技术是利用氧气浓度较高的再循环烟气作为助燃剂,从而使烟气成分以CO2和H2O为主,使CO2的分离更加容易。

此外,生物质能发电具有CO2零排放的特点,可较大幅度消减煤电的碳排放。采用燃煤耦合生物质直燃发电技术,即将生物质燃料与煤粉一同送入炉膛燃烧,也可以实现碳减排。同时相比于生物质发电机组,在千瓦造价、发电效率等方面均有显著提高。这也是欧洲国家已普遍采用的成熟技术,预计未来将成为超超临界机组碳减排的一个重要发展方向。

5 结 语

我国超超临界机组虽然发展较晚,但近年来发展迅速,机组台数及装机容量均名列世界前茅。截至2018年底,我国已投运超超临界机组超过160台,超超临界机组在我国火电机组装机容量占比已达到约45%。

中国超超临界机组的供电煤耗等性能指标处于世界领先水平,未来将通过主机参数优化、余热高效利用等方法进一步提高机组效率。同时也在进一步提高调峰幅度、爬坡能力、启停速度和宽负荷效率保持能力,向着更加灵活的方向发展。

中国超超临界机组的尘、硫、氮等常规污染物已全部达到超低排放水平,部分已达到近零排放要求,并正在对有色烟羽治理、深度脱汞、深度脱碳等领域开展工程应用研究实践,向更加清洁的方向发展。