某炼焦煤选煤厂浮选尾煤再选的试验研究

李毅红,杨伟桥,谢永鑫,高 博,马旭山,申旭东

(陕西煤化选煤技术有限公司,陕西 西安 710000)

随着煤矿采掘技术的发展,目前大型矿井生产已经全部实现了机械化、自动化,部分矿井已经开启了智能化的征程。但随之而来的问题是,原煤产品中的煤泥含量急速升高。同时,煤泥中不可避免的混入了大量矸石和黏土矿物,导致高灰煤泥不断增加,造成选煤厂煤泥浮选越来越难。本文旨在通过试验研究,探讨炼焦煤选煤厂最大可燃体回收率下的浮选工艺。

1 浮选入料的性质

由于浮选的原理是针对煤泥和其他高灰细泥矿物表面化学性质的差异,依靠捕收剂的表面活性和微小气泡的夹携进行分选,因此对于浮选入料的粒度要求极为严格。目前现场生产中浮选入料粒度一般为0.5~0 mm,如果粒度大于0.5 mm,浮选机内产生的气泡不足以携带精煤颗粒上浮。但如果粒度太细,浮选过程中的选择性将降低,气泡上将夹带部分的高灰细泥物料混入到精煤中,因此要严格控制浮选入料粒度。

本次试验采集了某炼焦煤选煤厂的浮选机入料进行分析,其粒度分析见表1。

由表1可以看出,浮选入料中含有4.24%粒度大于0.5 mm的颗粒,灰分为10.58%,这部分低灰分粗颗粒就会进入浮选尾煤而被浪费。说明此选煤厂浮选入料前端粒度控制效果不好。在入料中0.25~0.125 mm、0.074~0.045 mm和-0.045 mm粒级含量较多,属于主导粒级。同时,随着粒度减小,灰分逐渐升高,说明矸石有泥化现象,高灰细粒含量较高。

表1 浮选入料粒度组成

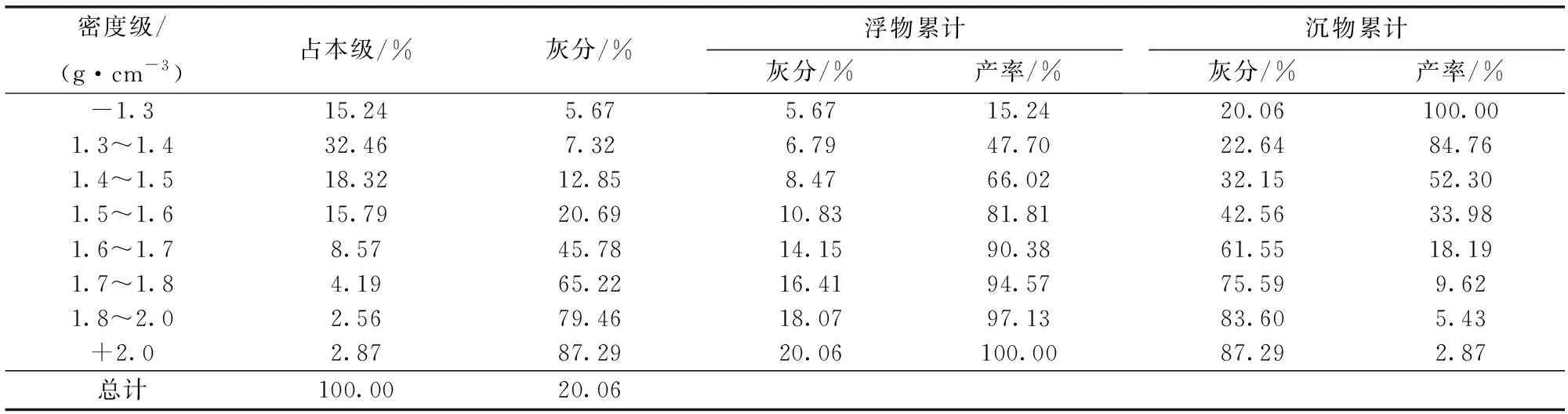

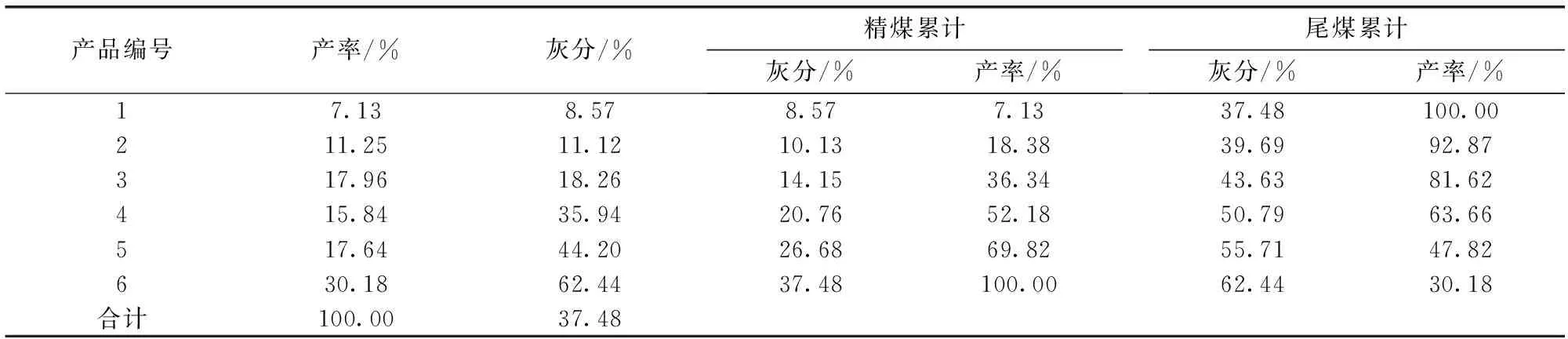

为考察浮选入料中的精煤含量、灰分分布及在要求灰分下的精煤理论产率,进行了浮选入料的小浮沉试验,试验结果及可选性曲线见表2及图1。

由表2中可知,浮选入料整体灰分较低,小于1.5 g/cm3密度的累计含量为66.02%,累计灰分为8.47%。

表2 浮选入料小浮沉试验结果

图1 浮选入料可选性曲线

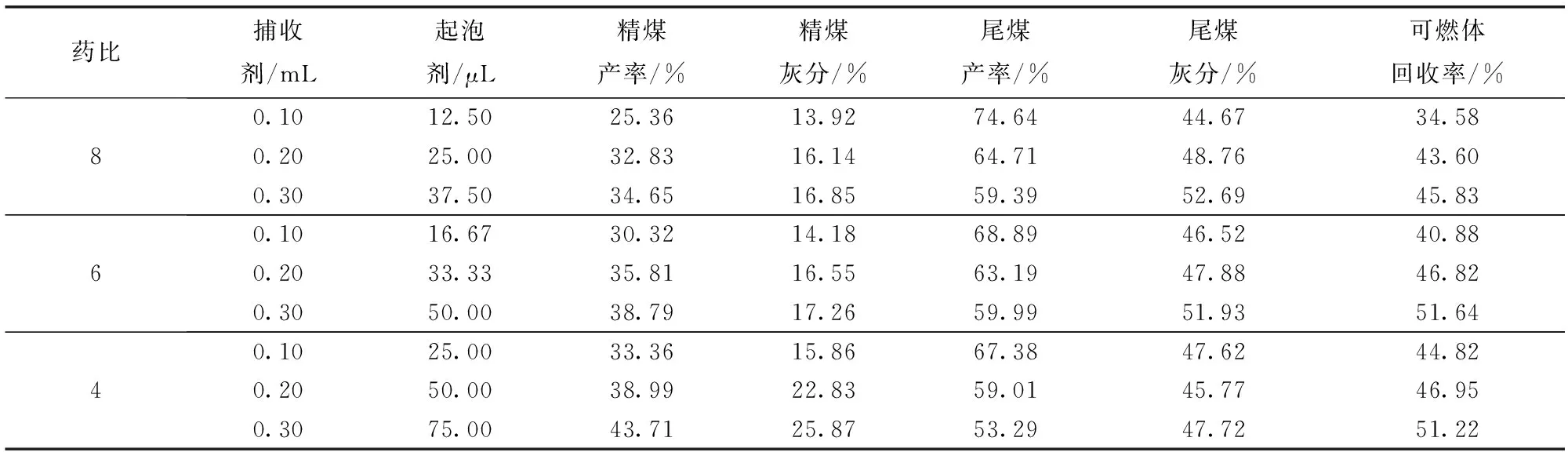

如表2和图1所示,当要求精煤灰分为10.00%时,理论精煤产率为76.03%,理论分选密度为1.57 g/cm3,对应的±0.1含量为27.47%,根据GB/T16417-2011中国煤炭可选性评定标准,浮选入料属于较难选煤。

2 浮选尾煤的性质

通过浮选入料的粒度和密度分析可知,浮选入料中含有大量的低灰精煤,但中间密度级含量较多,根据国标,浮选入料煤属于较难选煤。

浮沉法判断煤炭可选性是根据不同成分的密度不同来进行判断,浮选是根据不同成分表面物理化学性质来进行分选,原理上差异较大。但采用浮沉结果可以得出物料中低密度物料含量,在煤泥浮选中低密度物料一般情况下便是低灰精煤,因此小浮沉结果对煤泥的可浮性判断具有一定的参考价值。

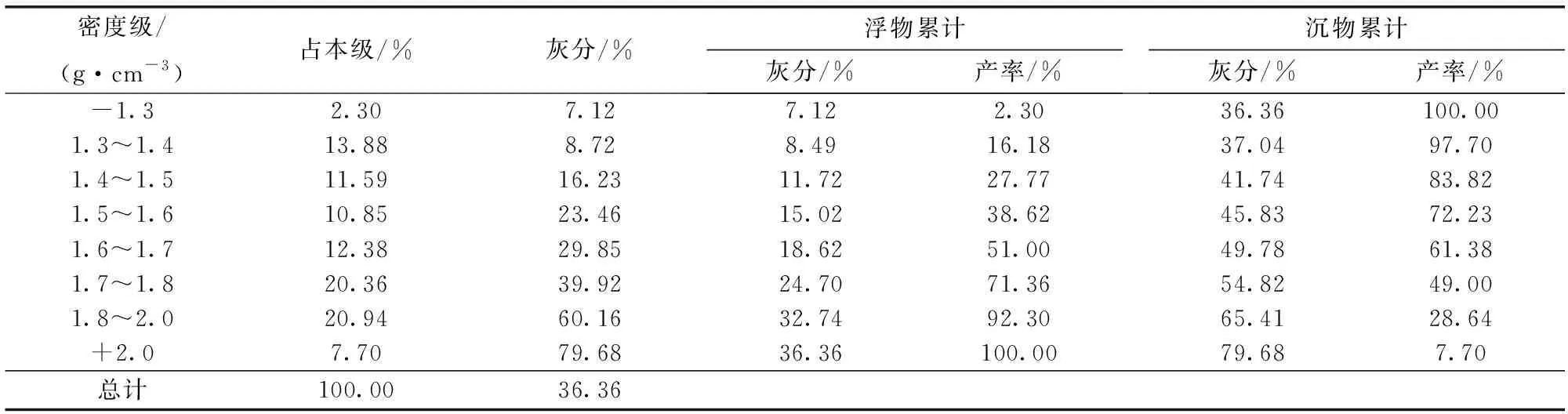

本次试验的浮选尾煤浮沉结果见表3。

表3 浮选尾煤浮沉结果

由表3可知,浮选尾煤综合灰分为36.36%;由图1浮选入料可选性曲线可知,在要求精煤灰分10.00%的情况下,尾煤理论灰分为54.70%,说明浮选尾煤中还存在较多的低灰精煤。表3中小于1.4 g/cm3密度级的物料产率为16.18%,灰分为8.49%。综合以上两点,对浮选尾煤再选具有较大潜力。

从图2浮选尾煤可选性曲线可看出,当要求精煤灰分为10.00%时,精煤理论产率为21.60%。按照浮选入料为选煤厂入厂原煤的15%~20%计算,年处理量为300万t时,浮选尾煤再选回收的精煤将产生至少1 000万元以上的收入,因此浮选尾煤的再选回收很有必要。

图2 浮选尾煤可选性曲线

3 尾煤浮选试验及分析

对采取的浮选尾煤煤样进行单元浮选试验,根据浮选情况找出最佳药剂量和药比,而后进行分步释放试验和正交试验,以寻找可实现最大可燃体回收率的最佳条件。

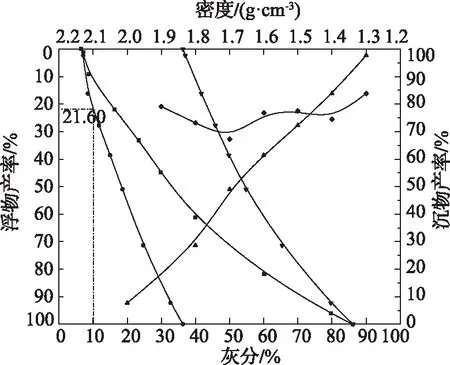

由于在第一次浮选试验中添加了一定量的捕收剂和起泡剂,在浮选过程中起泡剂随浮选精煤溢出,残留在尾煤中的起泡剂较捕收剂少,因此在重新加药时适当降低药比。国标试验中药比为10,在本试验中药比选择8、6、4三组进行对比研究。试验结果见表4。

表4 浮选尾煤单元浮选试验结果

如表4所示,药比越大,总加药量越小,药剂选择性越强,精煤产率低,灰分低;药比越小,总加药量越大,药剂选择性降低,精煤产率和灰分都增大。通过对比试验可以得出,在药比为6,捕收剂为0.3 mL,起泡剂为50 μL时,浮选可燃体回收率达到最大的51.64%,之后随着药剂量的增加可燃体回收率逐渐降低。因此在后续的分步释放试验中选择此药剂量作为固定条件。

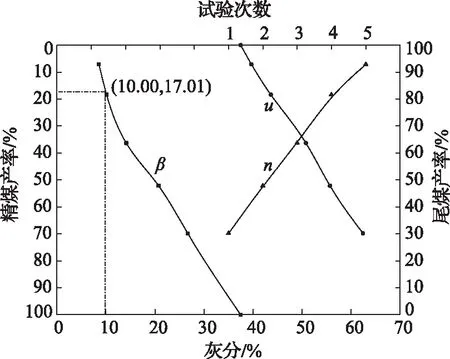

尾煤再选分步释放试验结果见表5,分步释放曲线见图3。由表5可见,经过浮选以后灰分满足要求的精煤累计产率约为18%。根据图3可以得出,在要求灰分为10.00%时,浮选精煤产率为17.01%。为了使得可燃体回收率最大,设计正交试验寻找最佳浮选条件。本次正交试验在最优药剂制度下研究矿浆浓度、叶轮转速和充气量这三个因素对浮选可燃体回收率的影响。正交试验设计见表6。

表5 尾煤再选分步释放试验结果

图3 尾煤再选分步释放曲线

表6 尾煤再选正交试验设计表

矿浆浓度/(g·L-1)叶轮转速/(r·min-1)充气量/m3·(m2·min)-1产率/%灰分/%可燃体回收率/%802 00010049.3619.6863.41601 6008024.3011.1134.55401 80012022.8710.8932.60601 60012033.0113.1245.87602 00012035.9114.2349.26401 8008021.1410.5630.24402 00010024.6511.0035.09601 80010066.7025.6579.32801 80012050.4219.8964.61602 0008033.6813.6646.51801 60010040.1315.5254.23401 60010047.0210.2367.51601 80010064.8025.0077.74601 80010067.4525.9179.93801 8008047.3718.6261.66

由表6可知,在最优药剂量的条件下,通过正交试验,发现在矿浆浓度为60 g/L,叶轮转速1 800 r/min,充气量为100 m3/(m2·min)时,可燃体回收率为79.93%。

由表7二次模拟显著性检验可以看出,P值小于0.05,说明该模型具有统计学意义,且试验值与拟合值较为接近。同时可以发现一次项因素A-矿浆浓度和二次项因素B2-叶轮转速、C2-充气量的P值小于0.05,影响显著。尾煤再选可燃体回收率残差值正态分布见图4。

图4中所有点分布集中,无异常点存在,线性度很好,进一步说明模型的拟合效果好。通过软件分析得到尾煤再选可燃体回收率与各因素之间的回归方程:

Ej=79.00+9.81A-0.99B+2.42C+10.40AB+

0.15AC-2.14BC-10.35A2-13.58B2-21.37C2

表7 尾煤再选二次模拟模型方差分析

图4 尾煤再选可燃体回收率残差值正态分布概率

对各因素的交互作用进一步分析如下:图5分别为矿浆浓度、叶轮转速和充气量三个因素在不同水平下对尾煤再选的可燃体回收率的交互影响。从图中可以看出,随着矿浆浓度的增大,可燃体回收率先增大,在60 g/L附近达到最高,随后急速降低;叶轮转速对可燃体回收率影响也较为明显,呈现抛物线形,在1 800 r/min附近达到最高点;充气量也呈现出类似于抛物线,在100 m3/(m2·min)附近达到最大。由此可见,影响尾煤再选可燃体回收率的各因素顺序为:A(矿浆浓度)>B(叶轮转速)>C(充气量)。

通过以上试验,可以清楚地反映出浮选尾煤再选具有现实的可行性。通过尾煤再选可以提高炼焦煤选煤厂细粒煤泥的可燃体回收率,增加经济效益。

图5 尾煤再选因素交互影响响应面示意

4 结 语

通过试验对浮选入料和浮选尾煤的全面分析,可以得出如下结论:

(1)浮选入料中含有大于0.5 mm的粗颗粒,这些颗粒在浮选中将会随着尾煤损失掉。同时原煤中矸石有泥化现象,高灰细粒含量较高,在要求精煤灰分为10.00%时,属于较难选煤。

(2)浮选尾煤综合灰分为36.36%,说明含有较多的低灰细粒煤;当要求精煤灰分为10.00%时,精煤理论产率为21.60%,具有较大的回收潜力。

(3)浮选尾煤的分步释放试验和正交试验表明,当矿浆浓度为60 g/L,叶轮转速1 800 r/min,充气量为100 m3/(m2·min)时,可燃体回收率为79.93%。

(4)采用二次模拟,得出了影响可燃体回收率的因素A(矿浆浓度)>B(叶轮转速)>C(充气量)。