两箱式烟气间接加热固定床炭化炉研究

汪烈, 樊啟洲, 吴蔚, 刘弼臣

(华中农业大学工学院,农业农村部长江中下游农业装备重点实验室,武汉 430072)

我国耕地面积辽阔,每年产生的农作物秸秆量巨大,理论资源量为8.2亿t。与之相反,我国化石能源年消耗量超过30亿t石油当量,石油对外依存度高达68%[1]。如果能将秸秆制成生物炭,凭借其高热值和燃烧性能,能够有效缓解我国化石能源缺口,保障国家能源安全,并且在一定程度上可以解决现阶段由于焚烧秸秆造成的环境污染问题。时至当下,秸秆焚烧事件时有发生,原因在于秸秆集中回收劳动强度大、利用成本高。对于小型农户而言,可供选择的秸秆处理方式不多,秸秆气化或生化饲料需要大量前期投入;作为厂家原材料,运输效率低,农户经济效益也低;秸秆还田特别是留茬还田,自然状态下腐烂速度慢,影响农田使用[2],故而寻求一种可以直接处理秸秆的方法,并且获得一定收益。

生物炭是由生物质在隔绝氧气的条件下高温裂解炭化得到碳元素含量极高的炭[3]。由于生物炭具有孔隙大、热值高、便于压缩运输等多个优势[4],广泛应用于工业和农业中。生物质能源转化主要有三种技术:一是物理转化技术,即原料压缩成型;二是化学转化技术,包括可获得木炭、焦油、可燃气体等的传统化学转化和直接燃烧、气化发电、液化制取液体产品的热化学转化;三是生物化学转化技术,包括生物质水解和生物制氢等[5]。郭莎莎等[6]以棉秆为原料研制固定床炭-气联产系统,发现温度由400 ℃上升到500 ℃时,产炭灰分和固定碳含量升高。张本华等[7]以玉米秸秆为原料电加热观察秸秆升温规律,得到最优炭化温度为500 ℃。目前研制的移动床设备及相关配套设施过于昂贵且复杂,不适用于小型农户,一般的固定床试验设备操作繁琐,原料需要预处理且单次处理量少。然而在全国范围内,小型农户在农业生产中产生的大量生物质秸秆无法及时处理,生物质炭化技术便能有效解决此问题。因此,本文设计研究一种可炭化成捆生物质秸秆的固定床设备,以期解决相应问题,将秸秆变废为宝。

1 试验设计与方法

1.1 工作原理

该固定床设备可成捆炭化生物质秸秆,工作流程可分为装料、干燥、炭化、冷却出料四个阶段。图1所示为生物质炭化设备工作时传热传质过程,展现了干燥阶段、炭化阶段混合高温烟气在设备中的流动情况及主要热传递方向。

图1 传热传质过程Fig.1 Heat and mass transfer of carbonization process

①装料阶段:采用人工装料,进料口“门型”设计,设备宽阔的炭化室可以容纳成捆生物质秸秆。

②干燥阶段:原料吸收燃烧室、高温烟气的热量,迅速升温,蒸发出水分,并被风机抽出炭化室[8]。

③炭化阶段:燃烧室的热辐射为原料炭化提供主要热源,高温烟气流经炭化室内部布置的曲型烟管,曲型烟管热量补偿炭化室边缘地区,保证炭化室内部各处原料炭化均匀。

④冷却出料阶段:停止燃烧室供热后等待设备内部冷却至室温,同时原料也有了充足的保温时间,人工整体出料。

1.2 设备结构

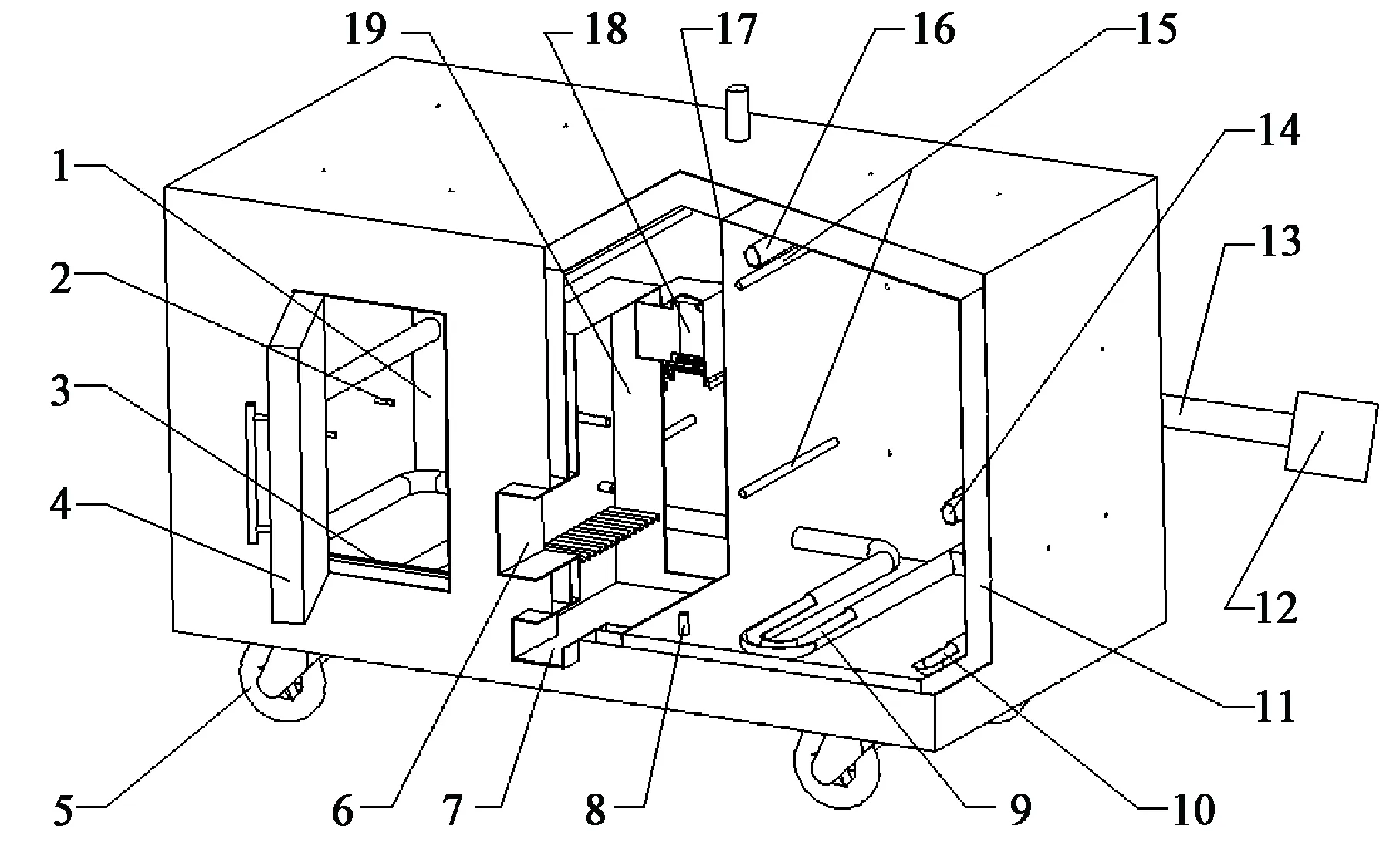

两箱式烟气间接加热固定床炭化炉的整体设计结构如图2所示。

注:1—炭化室;2—测温孔;3—密封装置;4—门式进出料口;5—地轮;6—烧火口;7—出灰口;8—二次进风管;9—底部曲型烟管;10—侧壁曲型烟管;11—保温夹层;12—风机;13—总出烟管;14—干燥烟管;15—可燃气回用管;16—抽湿烟管;17—隔板;18—除尘室;19—燃烧室。Note: 1—Carbonization chamber;2—Temperature measuring hole;3—Seal groove;4—Door type inlet and outlet port;5—Ground wheel;6—Burning port;7—Soot door;8—Secondary air inlet pipe;9—Bottom curved tobacco pipe;10—Side wall curved tobacco pipe;11—Insulation layer;12—Fan;13—Total smoke pipe;14—Dry pipe;15—Combustible pipe;16—Wet pipe;17—Partition;18—Dust chamber;19—Combustion chamber.图2 两箱式炭化设备炉体结构Fig.2 Structure of the biomass carbonizing furnace

本设备中间处布置燃烧室,隔板紧贴燃烧室右壁面将炭化室分成左右两部分,两箱完全隔离,功能独立,可以同时分别炭化不同湿度、不同原料的生物质。两箱内部管道相对燃烧室对称布置,通过阀门控制烟气流向,共用同一风机,但两者独立完成干燥、炭化过程。曲型烟管布置在炭化室底部及远离燃烧室的侧壁面,用于补偿该区域炭化过程中热量的不足,使得箱体内部热分布更为均匀。

在原料干燥过程中,打开风机和控制干燥烟管、抽湿烟管的阀门,燃烧室产生的高温烟气经除尘室除去固体尘埃,由底部曲型烟管进入炭化室,迅速提高炭化室和原料初温,同时原料直接和高温烟气接触完成干燥。通过外部风机的抽吸,炭化室的烟气和原料蒸发的水蒸气一并经总出烟管排到外界。根据前期测试相关经验,此过程一般为30 min,炭化室温度不高于150 ℃[9-10]。

此后,打开控制侧壁曲型烟管、可燃气回用管阀门,关闭干燥烟管、抽湿烟管阀门,燃烧室产生的高温烟气经除尘室除去固体尘埃,相继进入底部和侧壁曲型烟管,最后汇入总出烟管排到外界。曲型烟管的高温烟气补偿设备底部及远离燃烧室的侧壁一定热量,从而使炭化室内部热分布更为均匀。生物质秸秆在炭化的同时,产生大量可燃气体,经可燃气回用管导流到燃烧室中燃烧,既减少气体排放造成的空气污染,又提高设备整体的能量利用率。

其中,设备的除尘室内依次放置3块多孔板,孔径分别为10、10、5 mm,用于过滤燃烧室产生的固体尘埃,除尘室底部采用合页设计,方便清理出沉积的灰尘和清洗多孔板。

1.3 设备主要结构参数的选择

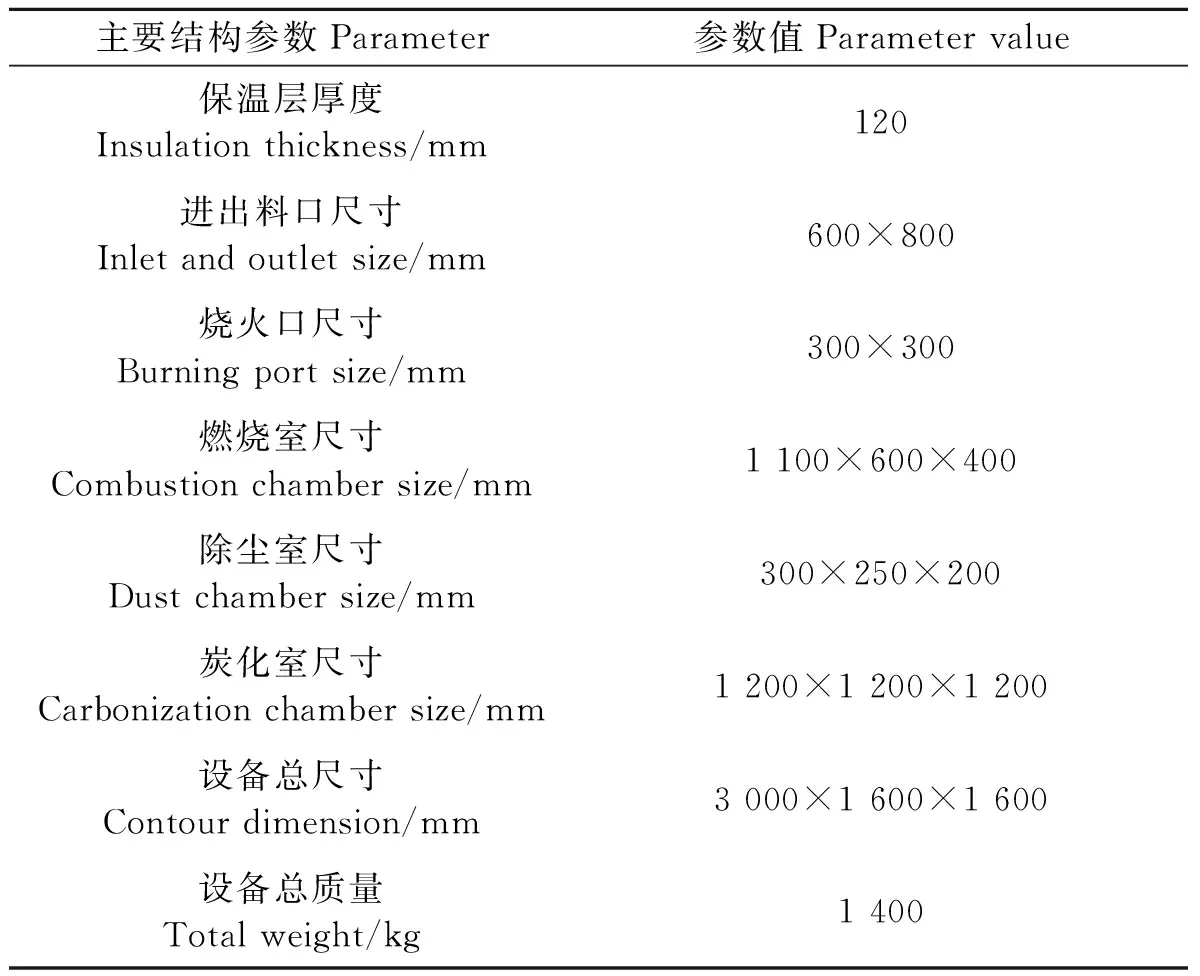

两箱式烟气间接加热固定床炭化设备的主要参数如表1所示。

表1 炭化设备主要结构参数Table 1 Main technical parameters of the carbonizing equipment

1.3.1保温层厚度 该炭化设备为箱体结构,内外层均为钢板,夹层作为保温层,以膨胀珍珠岩为保温填料。设备保温层越厚,材料费用越高,保温效果越好,热损失越小,综合使用寿命内设备总成本考量保温层设计厚度。

W=W1+W2+W3+W4

(1)

式中,W为总成本;W1为珍珠岩成本;W2为钢材成本,由于炭化室设计大小固定,保温层厚度只影响外层钢板用量,故只计算外层钢板费用;W3为热损失成本,设备为“钢膨胀珍珠岩钢”三层平壁传热模型[11];W4为加工成本,其中保温层厚度几乎不影响加工成本,故下文不计算。

W1=m1×V×ρ1

(2)

式中,m1为膨胀珍珠岩市场价格,现约为45元·kg-1;V为保温层体积,单位m3,炉体内腔尺寸为2.875 m×1.475 m×1.475 m;ρ1为膨胀珍珠岩堆积密度,约为60 kg·m-3。

W2=m2×s2×h2×ρ2

(3)

式中,m2为碳钢市场价格,现约为5 000元·t-1;s2为外层钢板表面积,单位m2;h2为外层钢板厚度,为3×10-3m;ρ2为碳钢密度,为7.85×103kg·m-3。

(4)

式中,m3为热价[12],现约为0.16元·kW-1·h-1;s为散热面积,取保温层中部面积,单位m2;L为加热时长,设计寿命为5 a,加热时长合计约9×103h;t1为箱体内层内壁温度,即炭化室温度,取炭化温度为500 ℃;t2为箱体外层外壁温度,约为60 ℃;h0、h1、h2分别为保温层厚度、内层钢板厚度、外层钢板厚度,单位m,h1为0.002 m,h2为0.003 m;λ0、λ1、λ2分别为膨胀珍珠岩、内层钢板、外层钢板导热系数,分别为0.04、39.4、47.5 W·m-1·K-1。

将公式(2)(3)(4)代入公式(1)中,可得总成本与保温层厚度的变化关系,选择最优保温层厚度为120 mm。

1.3.2进风量 设备正常工作时,风机始终工作,不断将烟气、水蒸气等排出,风机进风量直接影响设备工作性能。干燥过程中,燃烧室产生的高温烟气直接进入炭化室,要求混合烟气中的氧气含量较少;炭化过程中,燃料化学能供应炭化反应发生和持续,要求燃料尽可能充分燃烧,故而不同阶段进风量差异显著。试验以含水率10%的杉木为燃料,含水率16%的玉米秸秆为原料。

①单位质量燃料燃烧理论需要空气量Ma

干燥的杉木中碳元素为47.95%,氧元素为45.36%,氢元素为6.24%,其他元素含量极低[13],故忽略不计,根据其元素组成可将其写成CH1.56O0.71。则有1 mol(24.92 g)的干燥杉木完全燃烧,理论需要氧气量M氧气为1.035 mol;理论需要空气量M空气为4.93 mol。求得Ma为178 mol·L-1。

②单位质量燃料燃烧产生烟气量Mb

M0=M1+M2+M3

(5)

M2=αM空气-M氧气

(6)

(7)

式中,M0为总烟气量,单位mol;M1为燃烧产物的量,为1.78 mol;M2为剩余空气量,为(4.93α-1.035)mol;M3为燃料中水蒸气的量,为0.154 mol。α为生物质燃烧空气系数,是实际空气供给量与理论需要空气量的比值,本炭化设备需要燃料较充分燃烧,保证α始终大于1。

联立公式求得Mb为(32.47+178α)mol·kg-1。

③单位质量原料蒸发出水蒸气的量Mc

(8)

④单位质量原料完全炭化产生可燃气完全燃烧所需空气量Va

假设有1 kg玉米秸秆干物料,则玉米秸秆鲜重为1.19 kg,水分质量为0.19 kg。研究表明,1 kg干燥玉米秸秆在接近500 ℃条件下完全炭化,大约可产生生物炭0.33 kg,可燃气为300 L,其中CO2为135 L,CO为90 L,H2为45 L,CH4为30 L[14-15]。1 kg干燥玉米秸秆热解得到的可燃气完全燃烧,理论需要氧气量V氧气为127.5 L,理论需要空气量V空气为607.1 L。

Va=V空气×(1-16%)=510 L·kg-1

(9)

⑤单位质量原料完全炭化的可燃气产生烟气量Vb

同上述Mb计算相同,该处烟气量包括炭化产生CO2的量,可燃气完全燃烧产生的CO2和H2O的量,未燃烧的空气量。

Vb=(195.3+510α)L·kg-1

(10)

⑥进风总量V与风机转速r

当原料处于干燥阶段时,烟气包括燃料燃烧产生烟气以及原料水蒸气;当原料处于炭化阶段时,烟气包括燃料燃烧产生烟气以及可燃气产生烟气量。在一定程度上,杉木燃料燃烧速率可以看做恒定,故干燥、炭化两阶段燃料消耗与时间相关。

V1=(m1×Mb+n×Mc)×c1

(11)

V2=m2×Mb×c2+n×Vb

(12)

(13)

(14)

式中,V1、V2分别为干燥阶段、炭化阶段烟气总量,单位m3;m1、m2分别为干燥阶段、炭化阶段消耗的燃料量,单位kg;n为炭化室原料的总质量,单位kg;t1、t2分别为干燥阶段时间、炭化阶段时间,单位min;c1、c2分别为标准大气压下干燥阶段、炭化阶段所处温度对应的气体摩尔体积,干燥阶段取均温为100 ℃,炭化均温为500 ℃[16],c1为30.6 L·mol-1,c2为63.4 L·mol-1;取干燥阶段生物质燃烧空气系数α1为1.05,炭化阶段α2为1.4[17];r1、r2分别为干燥阶段、炭化阶段风机转速,单位r ·min-1。

最后联立公式,得到干燥阶段和炭化阶段风机的转速比。

(15)

1.4 试验材料和设备

为保证试验准确,从农户手中购买足量同一批刚收获的玉米秸秆,露天风干5 d。为验证设备成捆炭化的效果,探究不同捆径对成炭造成的影响,将玉米秸秆用铁丝收紧扎成不同直径的小捆,模拟生物质成捆炭化。为方便进出料以及成捆原料和成炭产物的质量称量、取样作业,用铁丝网和薄钢板制作了12个相同大小的圆筒状物料笼,长度为1 m,直径为0.35 m。由于炭化室大小为1.2 m×1.2 m×1.2 m,故单侧箱体可以放置3层物料笼,每层2个。试验同时也探究进风量对成炭品质影响,由前期设备测试得到原料、燃料消耗质量,可得进风总量,求出炭化阶段与干燥阶段风机转速比约为1.58。选择德东电机厂DE 230低噪音多翼式离心风机,额定转速2 800 r·min-1,炭化阶段最优转速为1 900 r·min-1,干燥阶段转速为1 200 r·min-1。试验中利用变频器调节风机频率改变风机转速,进而控制进风量,风机频率与转速成正比,最优转速下风机炭化阶段、干燥阶段变频器的调节频率分别为34、21.4 Hz。炭化温度是影响原料炭化最重要的因素之一,试验中使用探针式测温仪实时监测炭化室内部温度变化,将探针插入测温孔中,每隔5~10 min读取一次测温仪示数。

1.5 正交试验设计

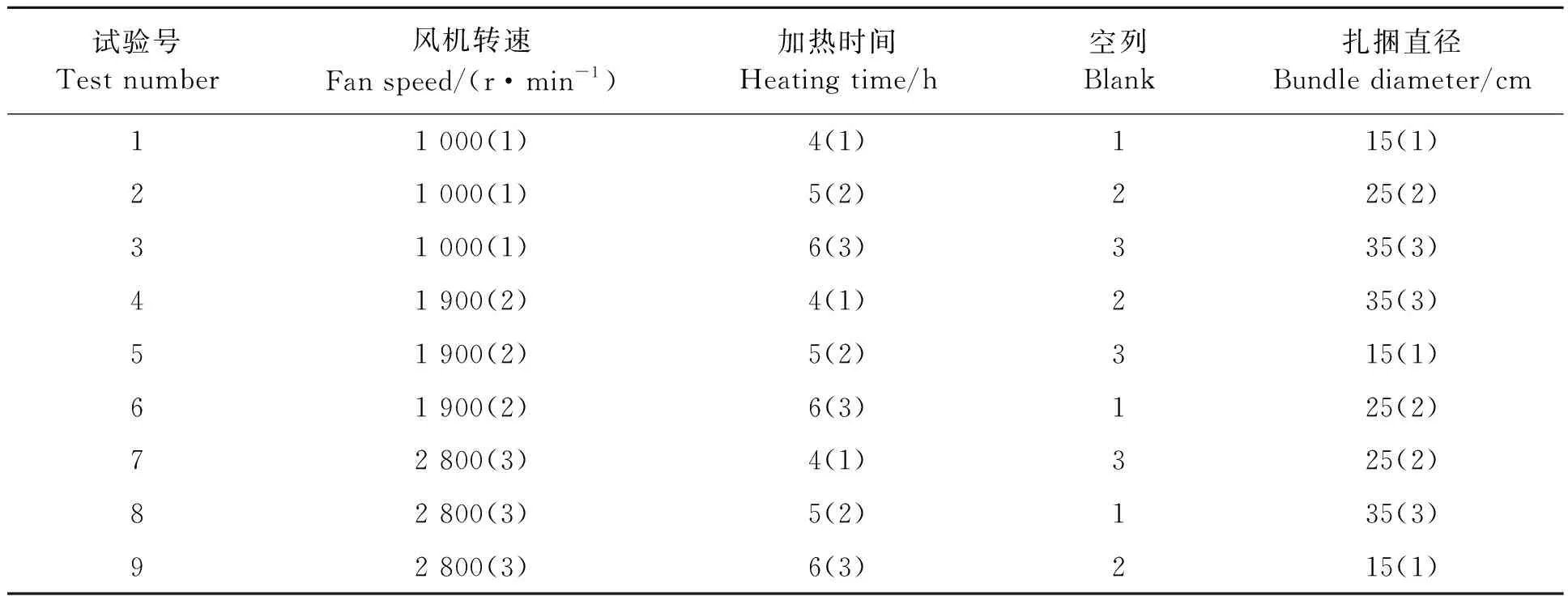

本设备是针对小型农户的外加热固定床炭化设备,在实际使用工作中,无法直接有效控制炭化温度、升温速率等因素。针对设备实际使用情况,选取了风机转速、加热时间、原料扎捆直径3个因素进行探究。

风机转速直接决定进风量,根据上述计算得到的理论最优转速,等梯度选取其他水平,最终选定1 000、1 900、2 800 r·min-1;根据前人相关研究,设计加热时间为4、5、6 h三个水平,实际工作中,设备停止加热后,成炭反应放热以及炭化室内余热使得原料仍在较长一段时间维持高温,故原料炭化反应实际持续时间远大于设备处于炭化阶段加热时间;模拟成捆炭化设计扎捆直径水平分别为15、25、35 cm物料笼便于放置在物料笼中。

由于单侧箱体有多个物料笼,考虑到箱体内部热分布仍存在不均匀性,以及每次试验不同质量原料造成的系统误差,本试验中单侧箱体均装填6个物料笼,装入直径15、25、35 cm各两个,保证原料总质量相同,将所检测的两个物料笼始终置于中间一层,便于因素水平试验比较分析。根据因素水平设计L9(34)正交试验[18],方案如表2所示。

表2 玉米秸秆炭化正交试验方案Table 2 Orthogonal experiment of corn straw carbonization

2 结果与分析

2.1 成炭样本工业分析

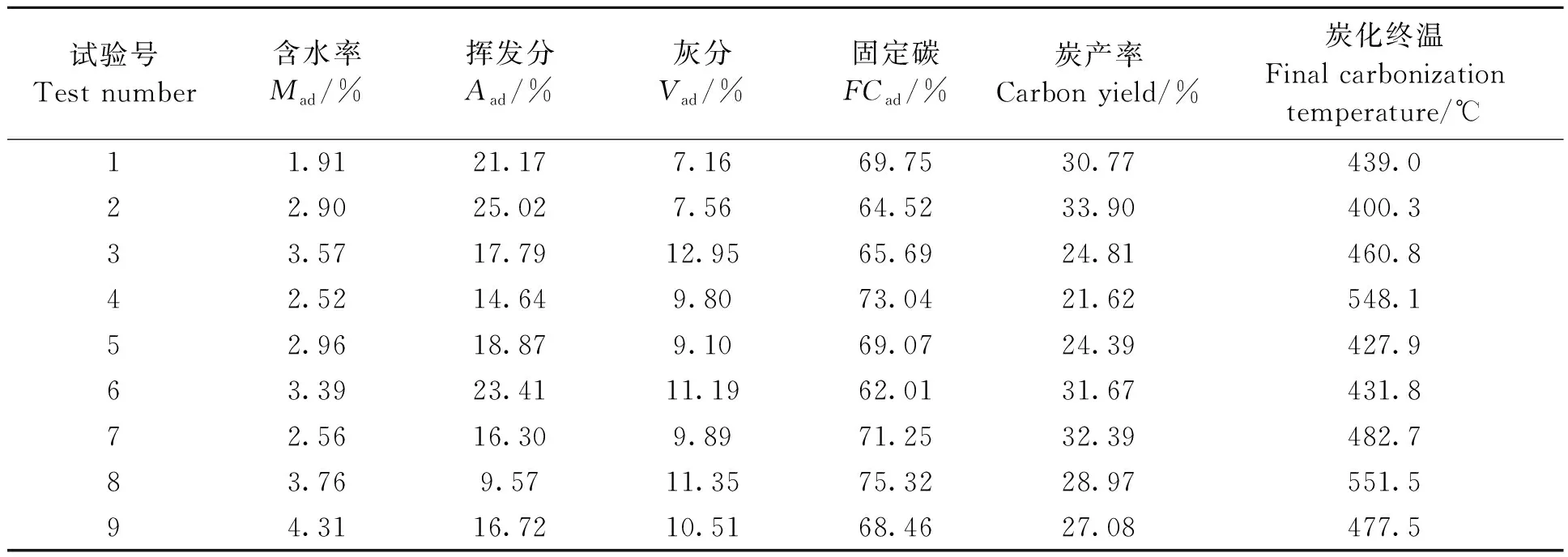

试验结束直接测得炭产率(成炭质量与原料量的比值)和炭化终温(炭化过程各类成捆物料中所测得最高温度),取两侧箱体中层各物料笼中成炭样本完成工业分析,左箱检测结果如表3所示。可以看出,玉米秸秆的炭产率约为原料量的1/5~1/3,最高不超过原料量的34%;炭化终温在不同条件下波动极大;玉米秸秆成炭的工业分析显示,固定碳含量一般均高于60%,其次含量较高依次为挥发分、灰分、水分。

表3 检查结果Table 3 Test result

2.2 指标变化趋势分析

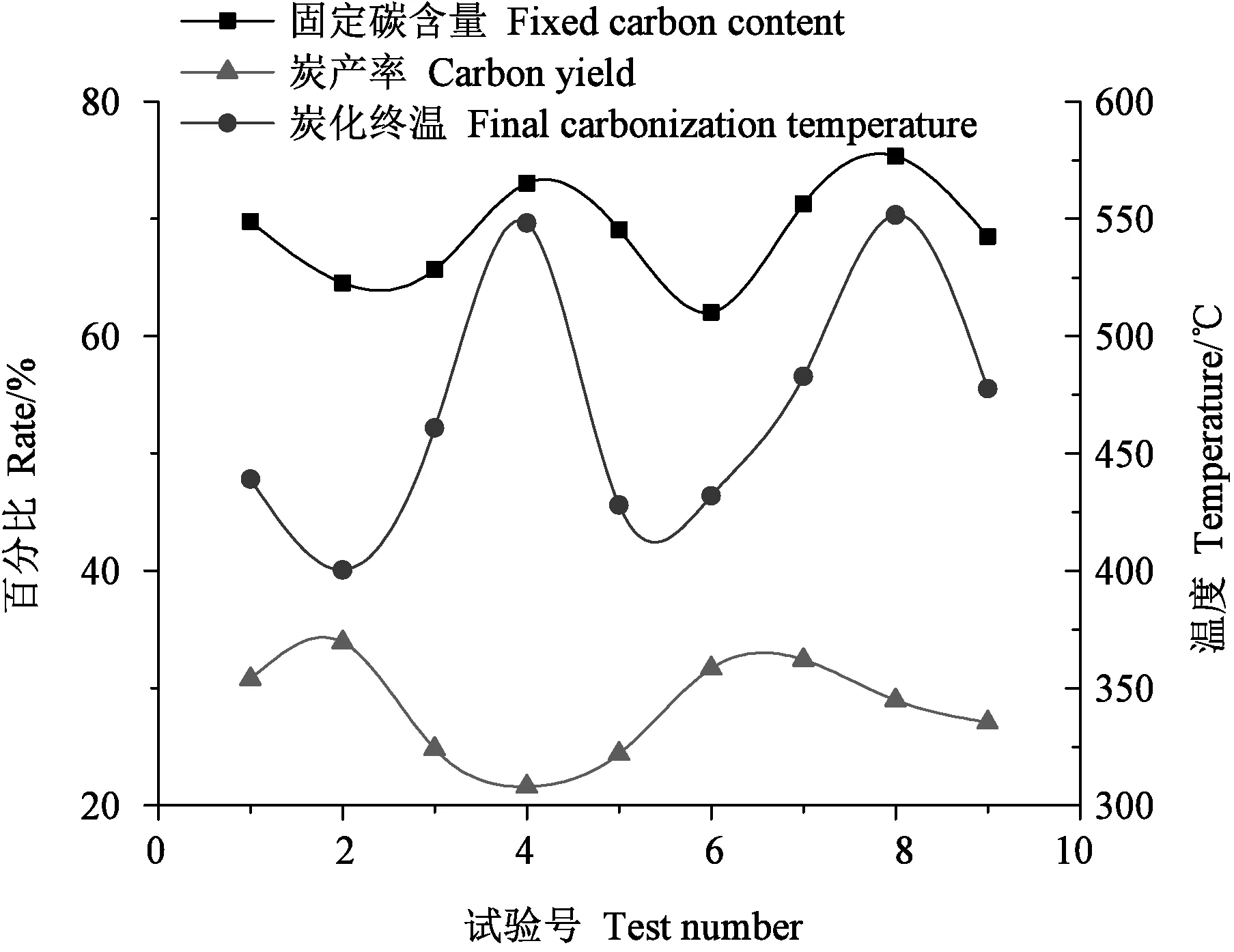

根据正交试验参数绘制固定碳含量与炭产率的曲线,两个指标波动趋势如图3所示。

图3 指标变化趋势Fig.3 Trend diagram of indicators

玉米秸秆试验样本中,固定碳含量分布在64%~76%之间,均值为68.79%,炭产率分布在21%~33%之间,均值为28.4%。从图3可以看出,两者波动趋势相反,当转速为1 900 r·min-1、加热4 h、扎捆直径35 cm和转速2 800 r·min-1、加热5 h、扎捆直径35 cm时,固定碳含量达到峰值,相反炭产率也较低,此时炭化终温也是达到峰值,为550 ℃;当转速为1 000 r·min-1、加热5 h、扎捆直径25 cm和转速1 900 r·min-1、加热6 h、扎捆直径25 cm时,固定碳含量处于低谷,相反炭产率达到峰值,炭化终温也处于低谷,为400 ℃。可见,箱体内在500 ℃以上高温状态下炭品质会上升,炭产率会下降;在400 ℃时,炭品质相对较差,炭产率会上升[19]。由表4可以看出,成炭的工业分析中各成分变化最大的为挥发分,表明炭化室温度由400 ℃上升到500 ℃过程中,原料极有可能发生二次裂解,表现为成炭挥发分含量大幅下降。

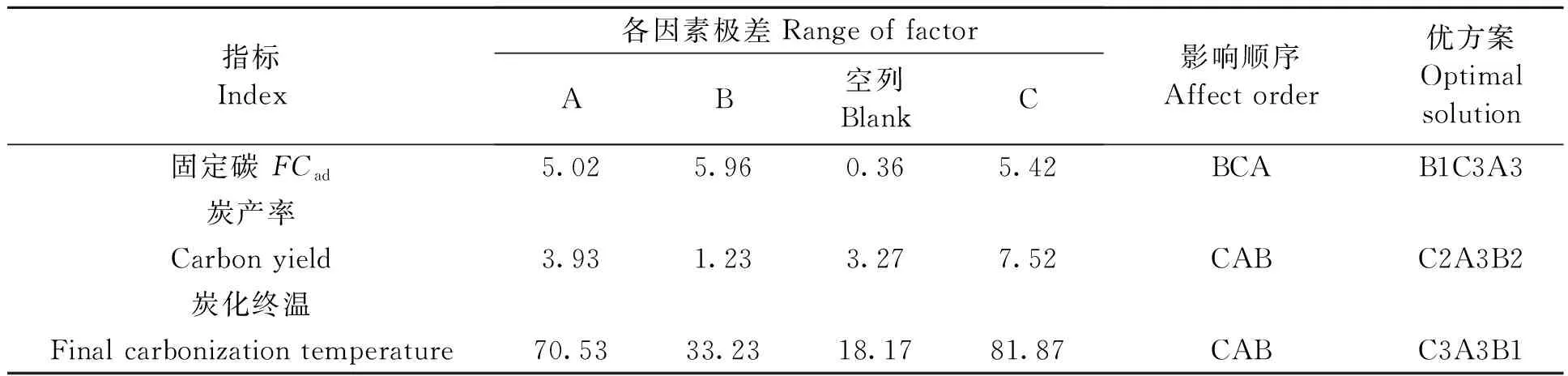

2.3 试验因素的极差分析

按照表3测得的试验结果,对风机转速、加热时间、扎捆直径三个因素作极差分析,分别求得固定碳含量、炭产率、炭化终温三个指标的极差值,如表4所示。

表4数据表明,对成炭固定碳而言,加热时间的极差最大,其次是扎捆直径,最小则是风机转速。各因素对固定碳含量影响的强弱依次为:加热时间>扎捆直径>风机转速,选择风机转速2 800 r·min-1、加热4 h、扎捆直径35 cm时,成炭中固定碳含量最高。综合三个因素来看,三者极差值差异并不大,推测这三个因素对固定碳含量均有重要影响。

表4 影响玉米秸秆成炭质量性能各因素极差Table 4 Range of various factors affecting the quality of the corn straw charcoal performance

对炭产率而言,扎捆直径极差最大,其次是风机转速,最小则是加热时间,甚至极差小于空白列,各因素对炭产率影响强弱依次为:扎捆直径>风机转速>>加热时间。炭化设备工作时,炭化室内部热传递主要依赖于热空气,过大的扎捆直径不利于内部空气热对流以及与原料间热传导,风机的高转速给与燃烧室过量氧气,让燃料燃烧更充分,设备参数选择风机转速2 800 r·min-1、加热5 h、扎捆直径25 cm时,总体炭产率最高。

各因素对炭化终温影响的强弱依次为:扎捆直径>风机转速>加热时间,选择风机转速2 800 r·min-1、加热4 h、扎捆直径35 cm时,炭化终温最高。综上观察到,风机转速最大时对三个指标均有利,可能在于炭化设备管道系统较长,即使在过量空气和较大风速下,烟气与管道换热同样较充分,反而是大进风量使得燃烧室燃烧更充分和剧烈,提高了升温速率,对设备总体而言烟气的热损失影响远小于升温速率的影响。

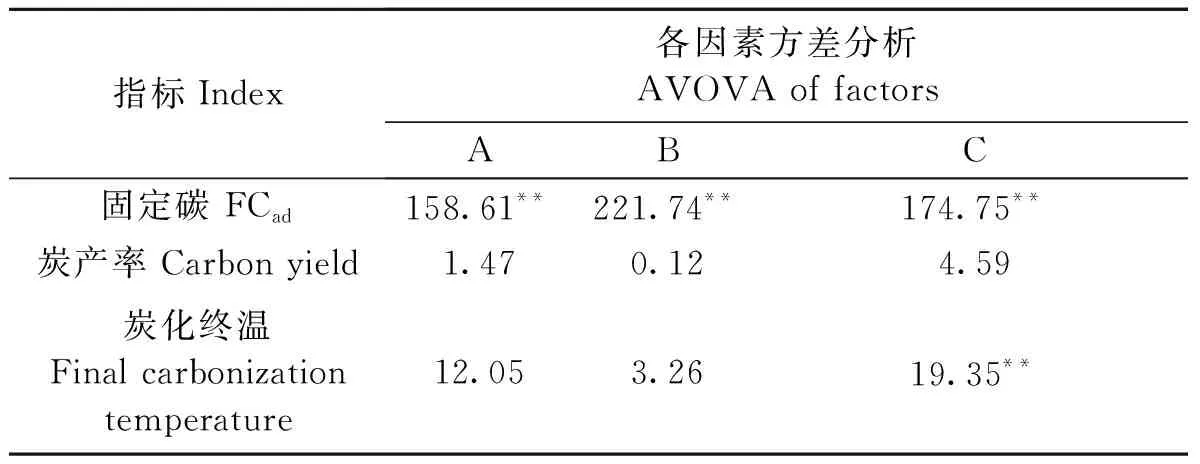

2.4 试验因素的显著性分析

为进一步分析三个因素对设备炭化性能指标的影响,对各因素进行方差分析。分析结果表明,对固定碳而言,在P<0.01时,固定碳含量与风机转速、加热时间、扎捆直径的影响均表现为极显著;对炭产率而言,其余三个因素影响均不显著;对于炭化终温而言,其与扎捆直径在P<0.05的置信度下显著,与风机转速和加热时间均不显著。方差分析进一步印证了极差分析所得结论,三个因素的变化对固定碳均有显著影响,而三个因素对炭产率影响相对不明显,炭化终温的最优选择上与固定碳具有一致性。综合表3~5可见,风机转速最高时,燃料燃烧充分而剧烈,供热充足,提高炭化室和原料温度,对固定碳含量增加、炭产率增加、炭化终温升高均有积极影响,因此转速取 2 800 r·min-1;加热时间对固定碳和炭化终温影响远大于炭产率,设备总体炭化时间更短更节省成本,故而采用4 h;扎捆直径最大时成炭固定碳含量更高、炭产率相对下降,对本试验的成捆炭化而言,扎捆直径更大时设备能容纳更大质量的原料,一定程度可以弥补单次工作产炭总量下降,因此扎捆直径取35 cm时更合适。该两箱式设备在风机转速2 800 r·min-1、加热时间4 h、扎捆直径35 cm时,总体成本最低、产炭收益最高。

表5 影响玉米秸秆成炭因素方差分析Table 5 Summary of variance analysis of factors affecting the formation of corn straw

3 讨论

针对小型农户农作物秸秆处理难的问题设计了两箱式炭化设备,在试验操作过程中炭化效果良好,具有方便使用、加热时间短、成捆炭化等优点。

本设备实时监控炭化室内原料温度,精确反映了外加热状态下炭化室温度情况。通过对设备的正交试验显示,风机转速、加热时间、扎捆直径对成炭固定碳含量有极显著影响,炭化室内部炭化温度升高过程中成炭二次裂解,成炭挥发分含量大幅降低,从而升华炭品质。玉米秸秆由纤维素、半纤维素、木质素组成,纤维素和半纤维在350 ℃下就能完成热解,木质素分解温度为280~500 ℃,设备炭化室温度由400 ℃上升到500 ℃的过程中,原料中未分解完全的含氧官能团如羧基等继续分解[19-20],炭化反应由原料表层向内层发展,逸出气体使得成炭孔隙和表面积增大,成炭品质更佳。燃烧室进风量的增加对固定碳、炭产率、炭化终温都有积极影响。对比其他研究人员的成果[6,19],本研究所得在相关温度区间成炭变化具有一致性,表明试验结果具有可靠性。

对设备的总体分析表明,在风机转速2 800 r·min-1、 加热时间4 h、扎捆直径35 cm时,总体成本最低、产炭收益最高。根据方差分析可知,影响固定碳含量、炭产率、炭化终温最大的影响因素分别为加热时间、扎捆直径、扎捆直径。风机转速影响燃烧室热供应,试验过程中发现,风机转速 1 900 r·min-1时,原料在达到温度峰值前升温速率最快,由于传热的滞后效应,升温速率过快会造成原料表层和内层温差变大,抑制原料中纤维素和半纤维素成炭,造成炭产率下降[21];风机转速 2 800 r·min-1时,过量空气造成大量烟气热损失,炭化室内升温慢,但原料最终能达到更高的炭化终温,炭产率和成炭品质有一定程度增长。加热时间实际上影响了炭化反应的时长,加热时间越长,理论上炭化室能够维持原料炭化反应温度的时间就更长;扎捆直径影响炭化室和原料间热传递。试验选取的三个因素只是设备实际工作中能够控制的因素,它们改变了炭化反应发生的条件,进而改变成炭情况,最直接、最有效的能够影响三个指标的试验条件仍需要进一步探究。