基于SimulationX对转向控制阀的开发与研究

胡德利,武小伟,何 松,赵建军,杨述庆,王 进

(1. 雷沃重工股份有限公司,山东 潍坊 261206;2. 山推工程机械股份有限公司,山东 济宁 272073)

SimulationX是德国ITI公司开发的一款基于标准物流对象建模语言modelica的分析评价技术系统内各部件相互作用的权威软件,具有强大的标准元件库[1-2]。

某推土机转向系统采用机械式转向控制阀,如图1所示,由两联阀组成,上联为转向控制阀,下联为制动控制联。

图1 机械式转向控制阀

通过操纵摇臂拉杆2使摇臂与调节螺栓9分别推动转向阀芯5和制动阀芯13压缩弹簧4、7、12、15,A腔与B腔相通,油液进入转向离合器;D腔与F腔相通,油液进入制动助理器。通过弹簧作用力获得相应的转向压力与制动压力[3]。调整螺栓9伸出量与摇臂2的行程差,获得制动阀芯与转向阀芯运动的先后顺序,因此在实际操作中因调节螺栓9调整不当或磨损,导致转向离合器还没有切断动力,制动器过早制动而损坏。

1 结构改进

针对以上缺陷,本文对机械式转向控制阀进行改进,设计出一款液控转向控制阀,如图2所示,由转向阀体1、轴2、弹簧3、转向阀芯4、螺塞5、制动阀体6、制动阀芯7、活塞8、通油块9 组成。

先导油液通过螺塞5进入液控转向阀推动转向阀芯4右移,使A腔中油液进入B腔,转向油路连通。B腔中部分油液通过油道b与通油块9进入制动控制阀联。

2 动力学分析

现分析各阀芯运动状况,对阀芯进行受力分析,图3为转向阀阀芯受力情况,图4为制动阀芯受力情况。

图2 液控转向控制阀

图3 转向阀芯受力分析

操纵先导手柄后,转向阀芯右端受到先导力Fa,推动阀芯左移,使A腔与B腔接通,油液进入转向离合器,另一部分油液通过油道b在阀芯左侧产生dFx的推力,方向向右。

当 FadFx时阀芯达到平衡,此时转向离合器达到工作压力。

油液通过E腔,进入制动阀体6的K腔,推动制动阀芯7。

图4 制动阀芯受力分析

F1/N——制动阀芯左端受到的力

dPx/N——转向离合器反馈压力

A1/mm2——dPx作用的阀芯面积

F2/N——制动阀芯右端受到的力

P1/bar——泵口压力

A2/mm2——P1作用的阀芯环形面积

dPy/bar——制动器反馈压力

A3/mm2——dPy作用的阀芯面积

φB/mm——制动阀芯外径

φC/mm——制动阀芯内径

初始状态时,dPy=0,当F1=F2时阀芯达到平衡,此时dPy=P1达到最大。

当制动阀芯不动dPy=0,将1~5公式代入得到:

即当dPx达到公式(6)值时制动阀芯打开,油液才能进入制动助力器,因此只要选择合适的两个直径比即可保证离合器切断动力后制动器才开始工作,系统原理图如图5所示。

图5 液压原理图

3 仿真验证

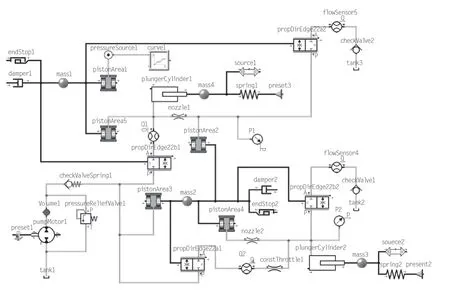

为了验证改善后的效果,本文根据图5所示的液压原理图,利用Simulation X对系统进行了仿真测试。

为了仿真简化只对一侧进行仿真,mass1-转向阀芯质量,mass2-制动阀芯质量,mass3-制动装置质量,mass4转向装置质量,pistonArea1-转向阀芯右侧作用面,pistonArea5-转向阀芯右侧作用面,pistonArea2-制动阀芯左侧作用面ΦB,pistonArea3-制动阀芯右侧作用面ΦC,pistonArea4-活塞8作用面,等于ΦC。图6~8所示。

图6 仿真逻辑图

利用表1所示的阶梯控制信号模拟操纵手柄开关。仿真时间为2s。

表1 控制信号参数表

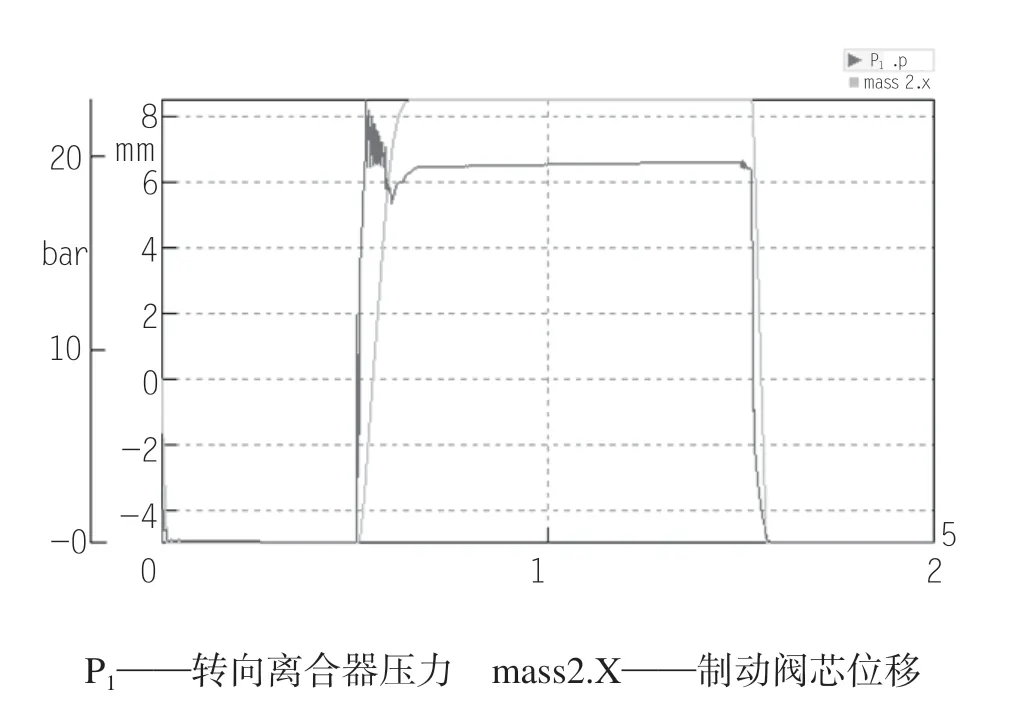

仿真完成后,查看转向离合器与制动器中压力随时间变化趋势,结果如下:

图7 两压力变化随控制信号变化情况

图8 制动阀芯位移与转向离合器压力变化情况

通过仿真得到:

当ΦB/ΦC=2时能获得较好的制动阀芯开启压力值。

转向离合器与制动器中压力随着控制信号的变化而变化,能够实现车辆转向控制。

当转向离合器中压力达到一定值后,本仿真中压力值约为20bar,此时离合器已切断动力,制动阀芯才开始运动,制动器开始充油制动,实现离合器解除动力后制动。

4 结束语

本文基于SimulationX软件对转向控制阀进行了优化,通过仿真结果验证了液控操纵阀的可行性,并获得制动阀芯左右端面积比值,从根本上解除了离合器还没有切断动力,制动器就开始制动的故障隐患。