气液双相微纳米气泡发生器的关键结构优化分析

高殿荣 孙亚楠 张宗熠

(燕山大学 机械工程学院, 河北 秦皇岛 066004)

随着我国经济的快速发展,水体污染问题日益突出,对居民的健康造成了极大的威胁,加之我国水资源的严重匮乏,因此对受污染水体的净化处理,成为环境控制与治理的研究热点[1]。

微纳米气泡主要由直径在几十微米以下的微米气泡和直径在数百纳米以下的纳米气泡组成[2- 3]。由于具有自身体积小、在水中停留时间长、比表面积大、表面负电位高、在溃灭时的温度和压力急剧升高和同时有羟基自由基(有一定的氧化作用)产生的特性,微纳米气泡可以有效消除水中杂质,提升水体富氧量,杀灭水中有害微生物[4- 6]。因此,在污水处理、水体增氧、土壤净化等农业及环保领域,微纳米气泡具有良好的工作效果和较高的产气效率,具有广阔的市场前景和巨大的发展潜力[7- 8]。Cravotto等[9]借助超声波微纳米气泡发生器产生微纳米气泡。Stephani等[10]提出了采用“被困气泡”减小摩擦阻力的技术,通过电解气泡的方法产生微纳米气泡。Osterland等[11]对相关液压系统中单个元件进行了静、动态分析,并在数学上证明了其静、动态特性的梯度与稳定性之间的内在关系,从而促进系统更好地运行。王启凡等[12]将迷宫螺旋密封的泵送原理应用于微气泡发生装置,并对曝气装置的螺杆进行分段组合设计,实验表明,分段式组合设计可以提高曝气效率。Jenkins等[13]为了对系统的压力稳定性和极限性能进行分析,提出了一个半经验集总参数模型。时玉龙等[14]通过对加压溶气气浮设备的微气泡产生机理进行研究,得出了加压溶气系统在微气泡产生过程中的两个耗能关键点,并提出了降低能耗的优化措施。纪献兵等[15]对极端润湿性表面的润湿性、气泡上升高度以及气泡当量直径对气泡行为特性的影响进行了研究。Castro-Hernndez等[16]介绍了一种基于PDMS的流动聚焦微流体装置的新操作体系,该装置能产生直径为50 μm的单分散微气泡。

目前,根据气泡的发生机制,微纳米气泡发生技术主要分为引气制造法、溶解释气法以及电解析出法等[17- 18]。文中描述的气液双相微纳米气泡发生器就是利用溶解释气法产生微纳米气泡,通过对其流场进行数值模拟仿真,分析发生器产生的微纳米气泡的直径和数量与工作压力的关系,探讨了该发生器通流腔直径、扩张腔大/小径、旋流腔直径4个关键结构的尺寸对产生的气泡粒径和数量的影响。

1 微纳米气泡发生器模型及工作原理

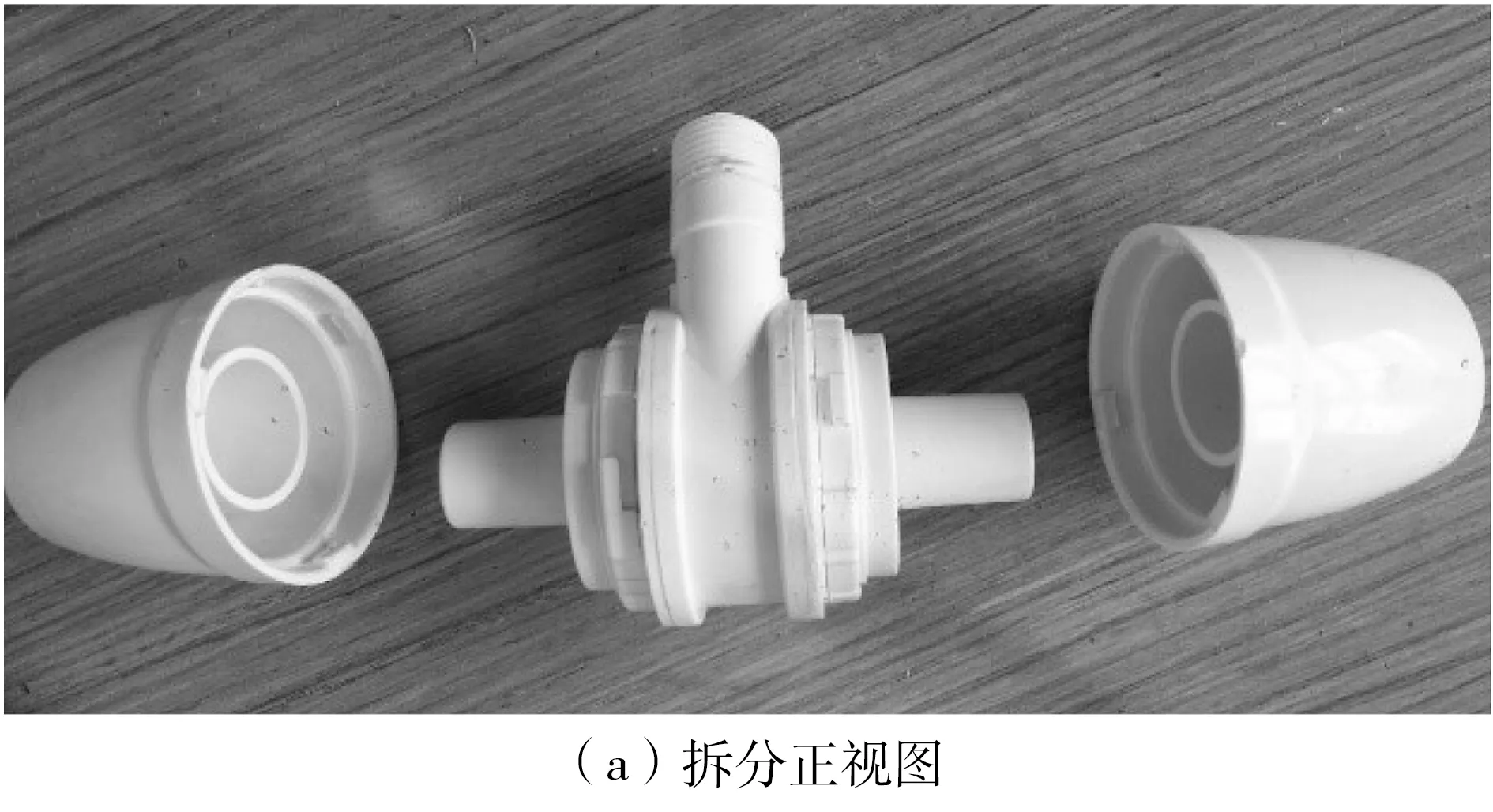

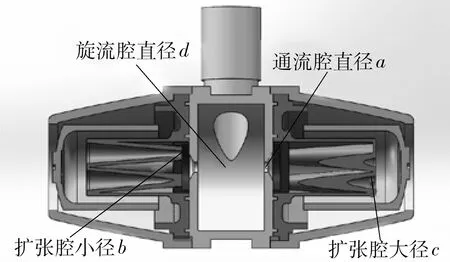

图1是微纳米气泡发生器的实物图,该发生器利用溶解释气法产生微纳米气泡。由于该发生器内部结构较为复杂,内部尺寸小而精密,故在进行最佳工况测试选取和探究关键结构优化时,采用数值模拟的方法可以大大缩短工作周期,降低工作成本,同时获得较为可靠的结果。

图1 微纳米气泡发生器的实物图Fig.1 Physical micro-nano bubble generator

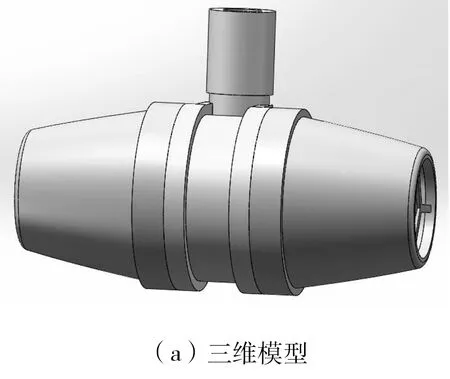

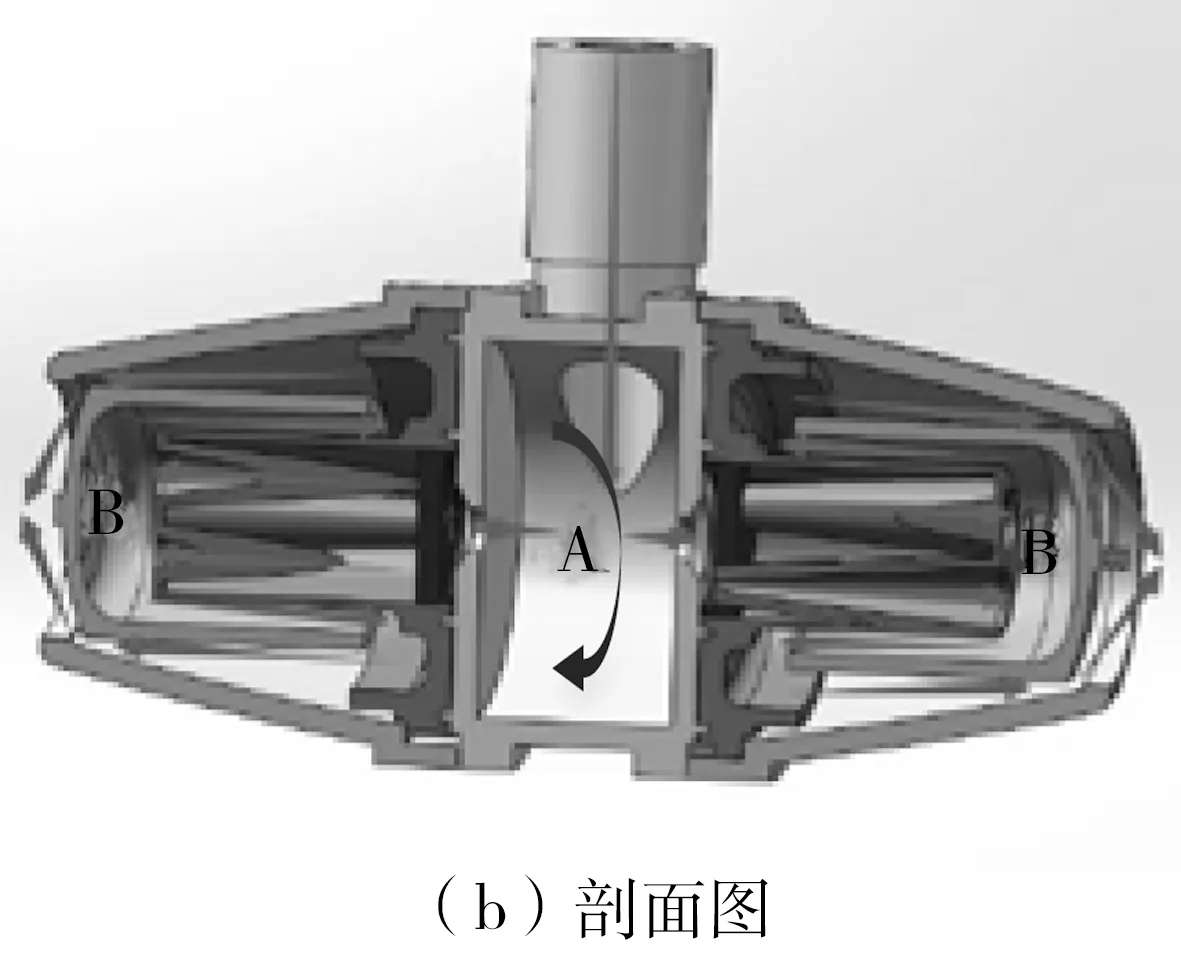

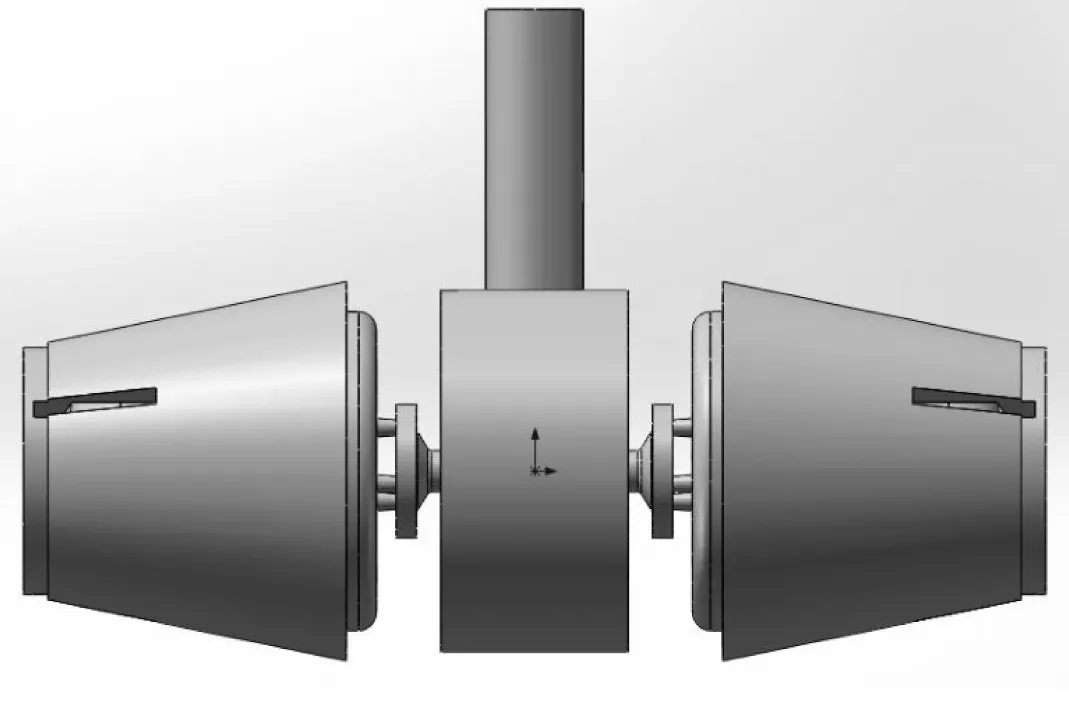

溶解释气法是通过提高工作压力,增大气体在液体中的溶解度,使压力瞬间恢复,从而生成微气泡的方法[19]。图2是气液双相微纳米气泡发生器的三维模型及其剖面图。微纳米气泡发生器的工作原理如下:提高气液混合物的压力,将空气强制溶于水中,形成过饱和状态的气液混合物,并从微纳米气泡发生器的入口到达如图2(b)所示的发生器的旋流腔(A腔)进行高速旋转运动,此时压力瞬间恢复,混合物中析出大量气泡。由于水、气比重差异的存在,气液混合物在旋流腔旋转中心轴处形成负压气体轴,此处气体在外部流入的液体和内部高速旋转的液体的缝隙之间被剪切撕裂成为微气泡;随后气液混合物由旋流腔先后两次经过通流面积逐渐缩小后又突然增大的扩张腔后进入图2(b)所示的发生器的B腔,在这一过程中,气液混合物的速度随通流面积的减小而上升,同时形成负压,气泡破裂形成直径更小的气泡,然后随着通流面积的增大,气液混合物的速度和压力发生剧烈变化,湍流运动更加剧烈,使得气泡在流道内发生强烈地碰撞;在从B腔高速流至出口的流道中,气泡进一步破裂,粒径达到纳米级别,从出口喷出进入外部流场,至此完成整个工作过程。

图2 微纳米气泡发生器的三维模型及其剖面图

Fig.2 Three-dimensional model and its cross-sectional view of micro-nano bubble generator

2 微纳米气泡发生器的模拟分析

2.1 微纳米气泡发生器的流场模型

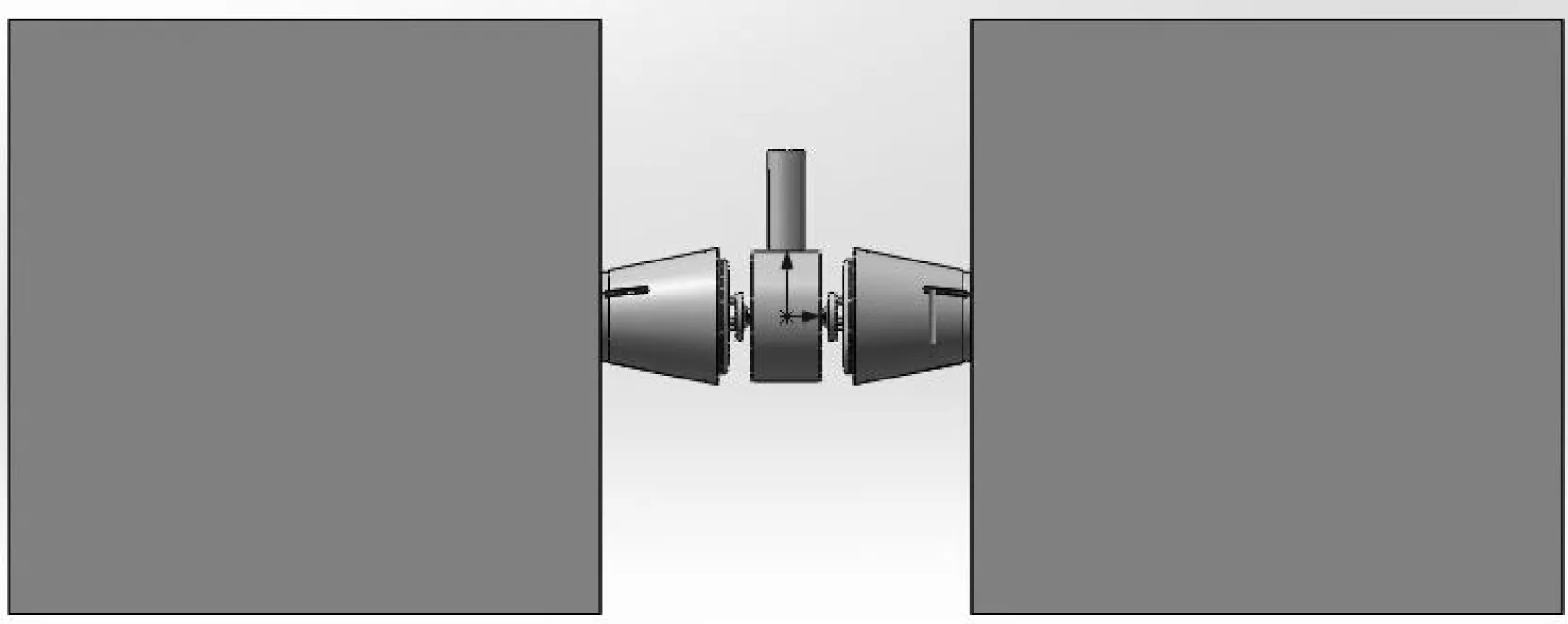

微纳米气泡发生器的流场模拟仿真过程主要是气液混合物经过气液混合泵加压之后从发生器的入口进入内部流场,经过一系列碰撞剪切等物理作用之后形成微纳米气泡从出口喷出,进入外部流场的过程,因此,除了建立该发生器的实体模型之外,还需要建立其内部流场和外部流场的模型。根据发生器的实体模型,构建如图3所示的微纳米气泡发生器的内部流场三维模型。通过在发生器出口处添加两个200 mm×200 mm×200 mm的正方体模拟其外部流场来进行数值模拟,图4所示为微纳米气泡发生器的内、外部流场模型。

图3 微纳米气泡发生器的内部流场三维模型

Fig.3 Three-dimensional model of internal flow field of micro-nano bubble generator

图4 微纳米气泡发生器的内、外部流场模型

Fig.4 Internal and external flow field model of micro-nano bubble generator

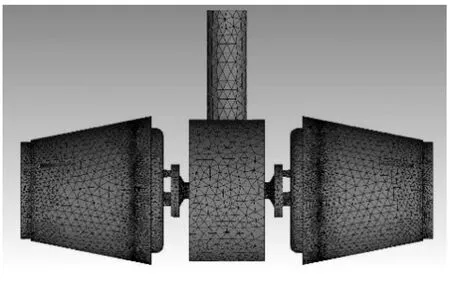

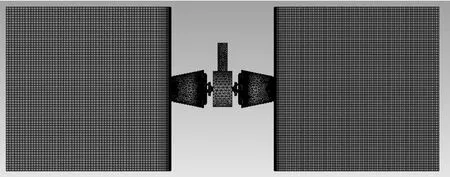

由于微纳米气泡发生器的内部流场模型结构复杂且尺寸变化范围较大,因此采用非结构网格对其进行网格划分;而外部流场模型结构相对简单且规则,适合通过结构化网格对其进行网格划分。通过网格无关性检查,最终得出该发生器流场模型的网格划分结果,如图5、图6所示。

图5 微纳米气泡发生器的内部流场网格Fig.5 Internal flow field grid of micro-nano bubble generator

在对流场模型进行数值仿真前,需要设定模型的边界条件,这里将发生器的入口截面设定为压力入口边界条件,将外部流场的出口界面(即正方体的上表面)设定为压力出口边界条件,而内部流场和外部流场的交界面则设定为交界面边界条件,其余的面均设定为壁面边界条件。

图6 微纳米气泡发生器的内、外部流场网格

Fig.6 Internal and external flow field grid of micro-nano bubble generator

2.2 离散相模型

Fluent提供的离散相模型可以在拉氏坐标下模拟流场中由球形颗粒(代表液滴或气泡)构成的离散相。相间耦合以及耦合结果离散相的轨迹、粒径和连续相流动均可考虑进去。

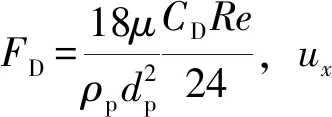

离散相模型通过积分拉氏坐标系下的颗粒作用力微分方程来求解离散相颗粒的轨道。颗粒的作用力平衡方程(颗粒惯性=作用在颗粒上的各种力)在笛卡尔坐标系下的形式(x方向)为

(1)

离散相模型通过能量守恒定理来求解新生成的气泡的尺寸及数量,即令“父”液滴的能量等于“子”液滴的各种能量之和,就可以求得“子”液滴的尺寸。“父”液滴的能量为

(2)

(3)

式中,ρl为液滴的密度,r为未发生变形前液滴的半径,σ为液滴表面张力,K为液滴的变形与振动能量和基频总能的比值(此值为10/3左右),x为液滴的位移量,Cb为常数0.5。

不考虑“子”液滴的变形与震荡,则其能量为

(4)

式中,r32为液滴尺寸分布的索太尔中径(即全部气泡的体积与总表面积的比值)。

(5)

一旦求出子液滴的尺寸,就可以通过质量平衡得到子液滴的数目。

在具体应用离散相模型时,可以选定更细致的模型,设定不同的颗粒喷射方式、颗粒的比重以及颗粒属性,还可以选择颗粒运动的开始、终止时间以及入射速度。此外,还可以定义是否与连续相进行耦合计算。

将上述生成的网格文件导入至FLUENT中,对微纳米气泡发生器进行瞬态模拟仿真。选择标准的k-ε湍流模型和弥散相模型(即DPM模型)为求解模型,在DPM模型对应参数设定中,将水设置为连续相,空气设置为弥散相,即空气以较小的占比与水混和,在流场中运动并发生相互作用。在边界条件中将发生器的入口压力分别设定为0.5、1.0、1.5和2.0 MPa,在完成对其他相关参数设定后开始进行瞬态模拟仿真。

2.3 微纳米气泡发生器数值模拟结果分析

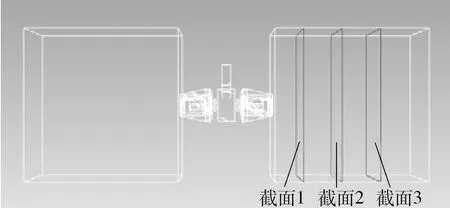

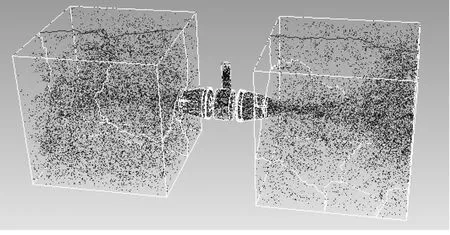

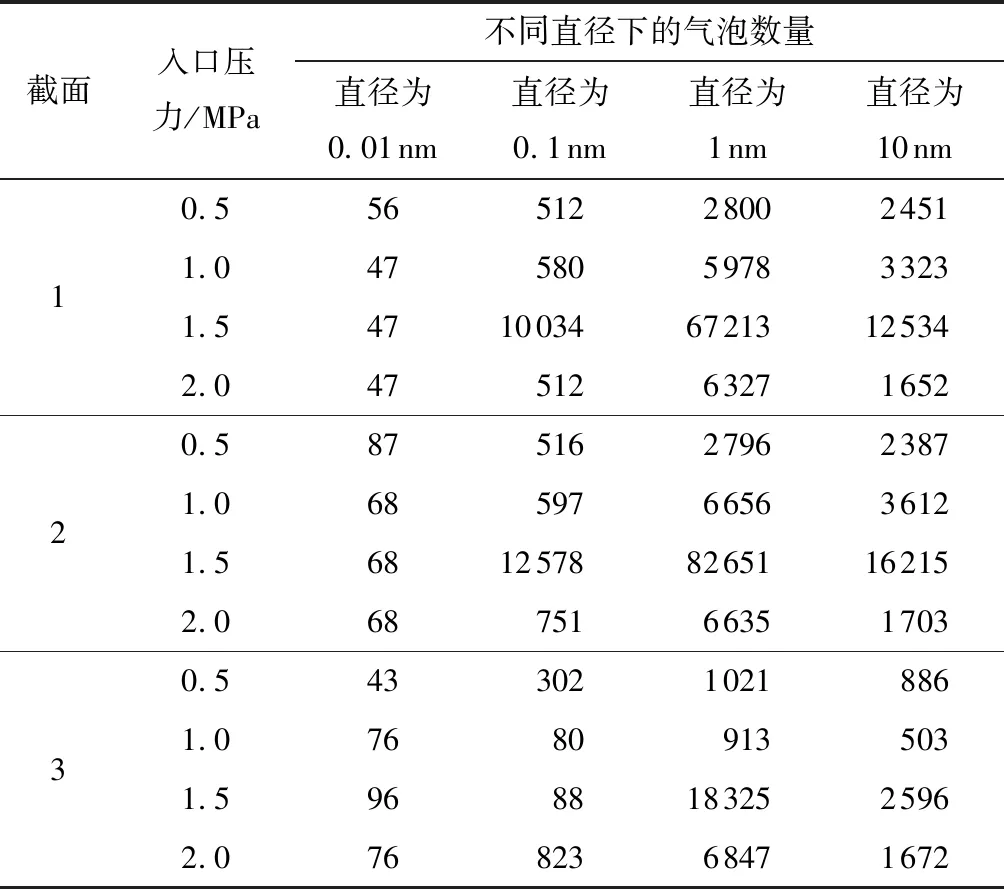

为了对模拟结果进行可视化及量化处理,在对微纳米气泡发生器进行瞬态模拟仿真时,选择在外部流场中设置3个截面,用以采集通过截面的气泡,统计气泡群的直径范围及其对应的气泡数量分布情况。图7所示为在外部流场创建的3个截面。图8显示了微纳米气泡发生器在运行过程中气泡的大致运行轨迹和分布状况。由图8可以看出,形成的微纳米气泡从发生器喷出后,在外部流场继续前进一段距离后才发生折回,并逐渐充满整个流场区域。上述3个截面采集到的不同直径的微纳米气泡数量分布如表1所示。从表中可以看出:微纳米气泡发生器产生的气泡的直径基本上分布在1 nm左右,在粒径分布范围上具有较好的均匀性;随着微纳米气泡发生器入口压力的增大,产生的微纳米气泡数量呈现先增多后减少的趋势,并在入口压力为1.5 MPa时产生的气泡数量达到峰值。

图7 发生器截面图Fig.7 Cross-section of generator

图8 发生器气泡分布图Fig.8 Bubble distribution of generator

Table 1 Diameter distribution of bubbles collected in different sections

截面入口压力/MPa不同直径下的气泡数量直径为0.01nm直径为0.1nm直径为1nm直径为10nm1230.556512280024511.047580597833231.5471003467213125342.047512632716520.587516279623871.068597665636121.5681257882651162152.068751663517030.54330210218861.076809135031.596881832525962.07682368471672

通过计算可得,在发生器的入口压力分别为0.5、1.0、1.5和2.0 MPa时,发生器产生的气泡直径在1 nm左右的占比分别为41.9%、53.3%、73.2%和69.6%。由此可以知道,当入口压力为1.5 MPa时,微纳米气泡发生器产生的气泡大小最均匀。由于进入外部流场后,有部分气泡速度较大,在流动过程中或者达到流域边界后发生折回,再次经过截面,造成截面对气泡的二次采集现象,因而出现了经过截面2的气泡数量大于截面1的现象。随着与发生器出口距离的增大,气液混合物流动速度逐渐减小,有部分气泡的动能因逐渐耗尽而悬浮在水中,所以出现了截面3采集统计到的气泡数量明显减少的现象。当入口压力为2.0 MPa时,通过截面3的气泡数量依然居高不下的原因是:当发生器入口压力增大后,产生的气泡拥有更大的动能,在通过截面3之后再次折回至该截面,从而被重新采集和统计。

3 微纳米气泡发生器的关键结构对其性能的影响

根据前面分析可知,当入口压力为1.5 MPa时,发生器产生的气泡数量较多,大小较均匀,因此在探讨发生器关键结构尺寸对生成微纳米气泡的影响时,以1.5 MPa作为入口压力。选择图9所示通流腔直径(a)、扩张腔小径(b)、扩张腔大径(c)以及旋流腔直径(d)4个关键结构参数,改变其值并对微纳米气泡发生器进行重新建模仿真,通过分析仿真结果探究上述4个关键结构参数对发生器生成微纳米气泡的影响,以期为该发生器的结构优化提供方向。

图9 微纳米气泡发生器的结构参数选取示意

Fig.9 Selection diagram of micro-nano bubble generator structure parameter

微纳米气泡发生器的通流腔直径a取不同值(3、5、7 mm)时的仿真结果如表2所示。由表中可知,微纳米气泡数量随a值的增大而增大。这是因为通流腔直径的变化对旋转中心轴处形成的负压气体轴的状态变化有直接的影响:一方面,增大通流腔直径时,增大了气液混合物的旋转速度,从而降低了负压气体轴中心处的压力,使得此处的气体进一步分裂;另一方面,增大通流腔直径,增大了负压气体轴的直径以及负压气体轴处的气体与高速旋转的气液混合物的接触面积,从而增强了二者之间的剪切作用,这使得在负压气体轴处的气体被更加充分地剪切。因此,合理增大通流腔直径,有利于减小气泡的直径,增加气泡的数量。

表2 通流腔直径取不同值时的仿真结果

Table 2 Simulation results under different values of flow chamber diameter

截面a/mm不同直径的气泡数量直径为0.01nm直径为0.1nm直径为1nm直径为10nm123336885320532621354710034672131253475718975832871642836112978413866712568125788265116215778131769154120153387357200431976596881832525967108401200764342

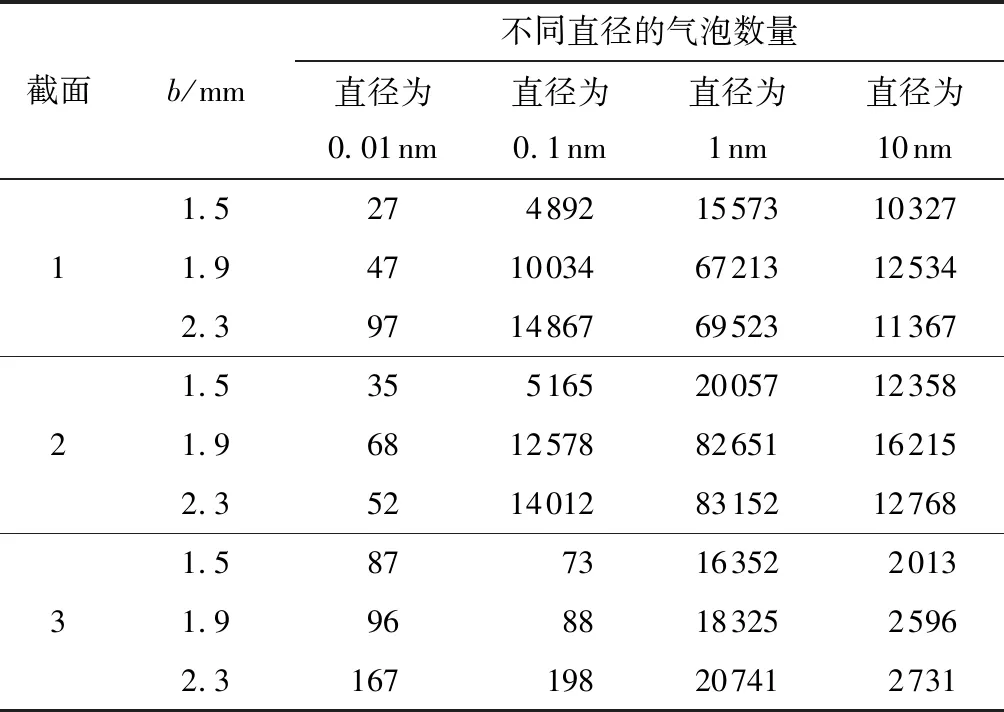

微纳米气泡发生器的扩张腔小径b取不同值(1.5、1.9、2.3 mm)时的仿真结果如表3所示。由表中可知,当b=1.5 mm时产生的微纳米气泡较稀少,当b取1.9、2.3 mm时产生的微纳米气泡比较接近。这是因为扩张腔小径影响的是流过气液混合物的流动状态,根据伯努利方程可知:减小扩张腔小径,有利于提高气液混合物的流动速度,但同时限制了流过的气泡数量;增大扩张腔小径,则降低了气液混合物的流动速度和湍流强度。因此,改变扩张腔小径对于增加微纳米气泡数量和减小直径均无明显的影响。

表3 扩张腔小径取不同值时的仿真结果

Table 3 Simulation results under different values of small expansion chamber diameter

截面b/mm不同直径的气泡数量直径为0.01nm直径为0.1nm直径为1nm直径为10nm1231.527489215573103271.9471003467213125342.3971486769523113671.535516520057123581.9681257882651162152.3521401283152127681.587731635220131.996881832525962.3167198207412731

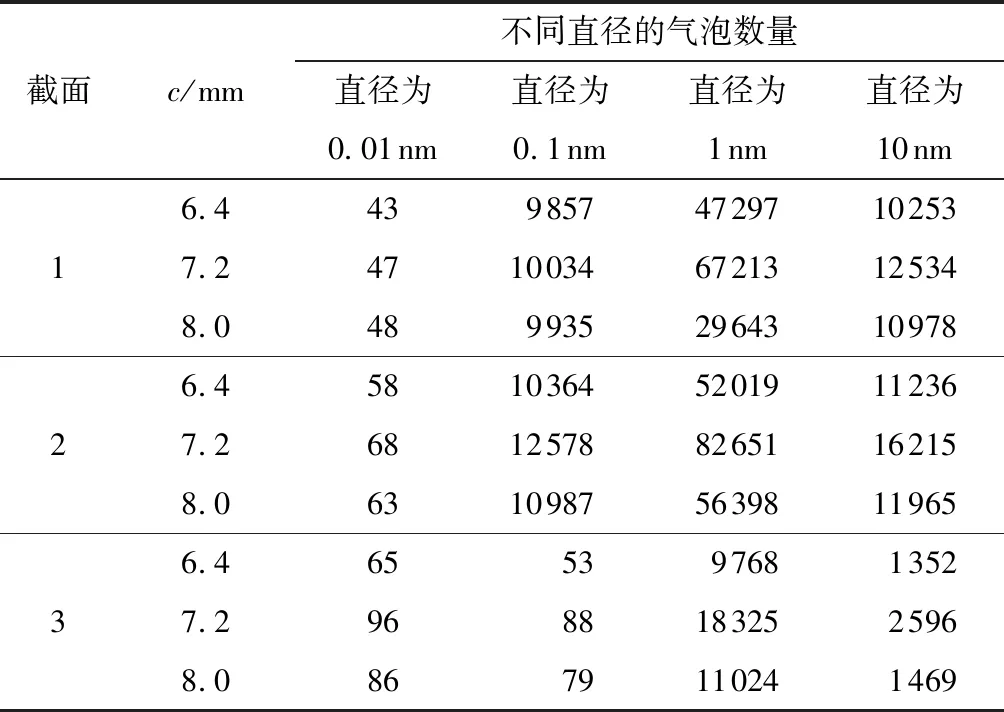

微纳米气泡发生器的扩张腔大径c取不同值(6.4、7.2、8.0 mm)时的仿真结果如表4所示。由表中可知,当c取6.4、8.0 mm时产生的微纳米气泡均比c取7.2 mm时稀少。这是因为与扩张腔小径相似,扩张腔大径影响的是流过气液混合物的流动状态,因此改变其值对于增加微纳米气泡数量和减小直径均无明显的影响。

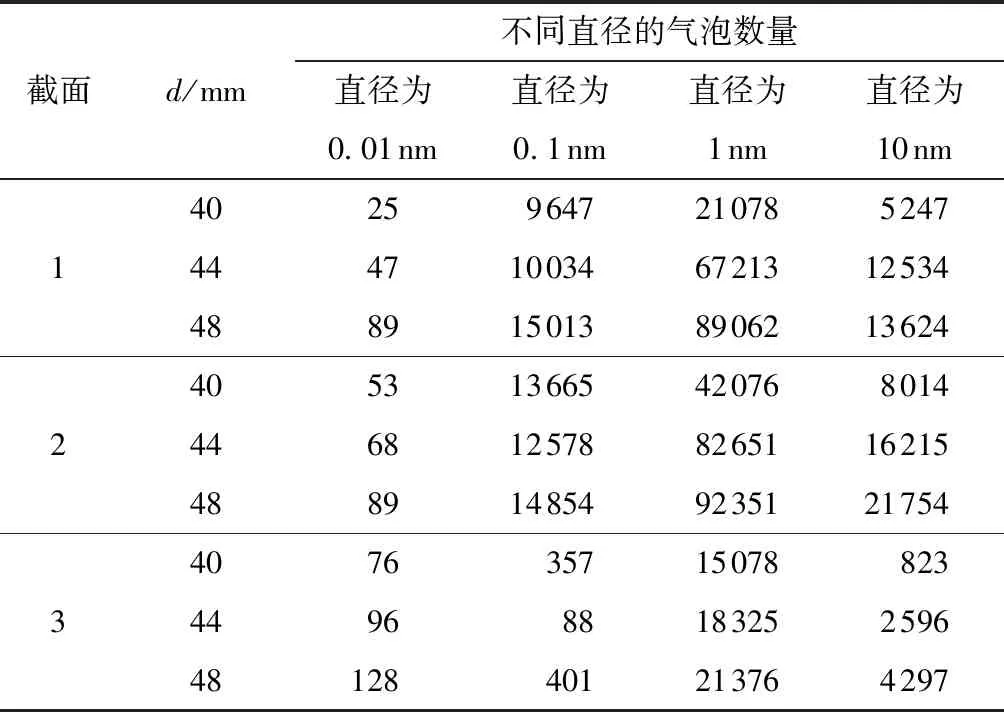

微纳米气泡发生器的旋流腔直径d取不同值(40、44、48 mm)时的仿真结果如表5所示。由表中可知,微纳米气泡数量随d值的增大而增大。这是因为旋流腔直径的改变直接影响了腔内气液混合物以及旋转中心轴处的负压气体轴的状态。增大旋流腔直径,在增大负压气体轴直径和降低该处气体压力的同时,也增大了高速旋转混合物的旋转速度,这使得在增强高速旋转混合物与负压气体轴之间剪切作用的同时,也增强了其与流入腔内的气液混合物的剪切作用,从而导致产生的气泡的直径减小,气泡的数量增加。

表4 不同扩张腔大径时的仿真结果

Table 4 Simulation results under different values of large expansion chamber diameter

截面c/mm不同直径的气泡数量直径为0.01nm直径为0.1nm直径为1nm直径为10nm1236.443985747297102537.2471003467213125348.048993529643109786.4581036452019112367.2681257882651162158.0631098756398119656.46553976813527.296881832525968.08679110241469

表5 旋流腔直径取不同值时的仿真结果

Table 5 Simulation results under different values of swirl chamber diameter

截面d/mm不同直径的气泡数量直径为0.01nm直径为0.1nm直径为1nm直径为10nm12340259647210785247444710034672131253448891501389062136244053136654207680144468125788265116215488914854923512175440763571507882344968818325259648128401213764297

综上所述,改变通流腔直径和旋流腔直径,会影响旋转中心轴处形成的负压气体轴及流动混合物的运动状态,适当增大其参数(即增大负压气体轴处的气体在外部液体和内部高速旋转液体之间的缝隙的剪切作用),可以增加生成的微纳米气泡数量;改变扩张腔小径和扩张腔大径,会影响液体经过通流截面的参数,从而影响流体状态和紊流的剧烈程度,分析发现增大或减小扩张腔大径时,生成的微纳米气泡数量均减小。

4 结论

(1)微纳米气泡发生器产生的气泡数量随入口压力的增大呈现出先增大后减少的趋势,当入口压力为1.5 MPa时其产生的气泡数量最多。

(2)在不同入口压力下,微纳米气泡发生器产生的气泡大小比较均匀,其直径主要分布于1 nm左右。当微纳米气泡发生器的入口压力为1.5 MPa时,其产生直径在1 nm左右的气泡占比最高,达到69.6%,此时产生的气泡大小最均匀。

(3)从节能环保角度考虑,在可以获得大量且均匀的微纳米气泡的前提下,选择1.5 MPa作为微纳米气泡发生器的最佳工作压力。

(4)在通过优化结构提高微纳米气泡发生器的性能时,可以适当提高通流腔直径和旋流腔直径的值,而改变扩张腔小径和扩张腔大径对于提高该微纳米气泡发生器的性能均无明显的效果。