冻结法施工对副井井架沉降影响的实测研究

宋 杰

(淮沪煤电有限公司丁集煤矿企管科,安徽 淮南 232001)

在井筒施工方法中,冻结法施工速度快,且能较强的适应各种环境[1-3]。我国煤矿开采深度逐年增加,深井开采成为常态,冻结法井筒施工日趋重要。但不可避免的是在施工过程中会对周边建筑造成沉降影响。冻结会对井筒周边地下水产生直接固液转变的物理变化,在工程施工过程中会宏观表现为土体的冻胀和融沉作用。这些变化会对周边井架等建筑产生不利影响[4-6]。

1 工程概况

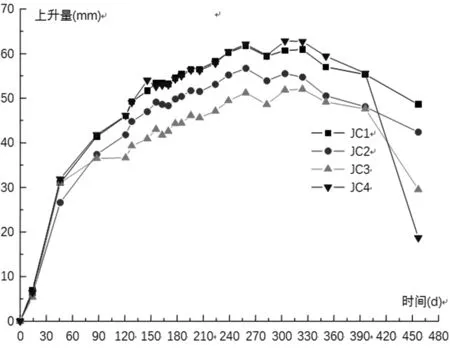

丁集煤矿副井井架整体重量为706.6 t,单罐最大提升荷载为2.5 t,双罐最大提升荷载为10.8 t。单罐罐笼提升时重量为88.3 t,双罐罐笼提升时重量为102.2 t,井架基础承受最大静止压力为966.8 t。丁集煤矿副井井架的基础为四个独立基础,副井井架的四个基础编号如图1所示。一号基础JC1和四号基础JC4埋深为6 m,基底面积为8.5×9.5 m2。2号基础JC2和三号基础JC3埋深为4 m,基底面积为5×6 m2,正常运行时井架基础承受将近1000 t的重量[2]。

图1 副井井架基础编号及位置图

2 冻胀监测

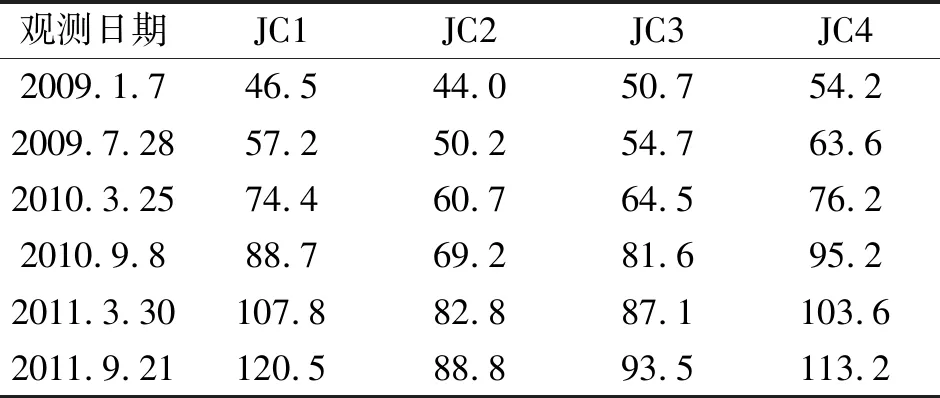

本次现场实测的副井利用永久井架进行凿井,于2004年2月19日开机送冷开始冻结,2004年6月28日井筒正式施工开挖,2005年1月24日冻结段外壁施工完成,2005年3月27日内层井壁套壁施工完成,停止供冷。井筒冻结造成土层冻胀,致使井筒周边的井架4个基础发生不均匀的冻胀抬升。在2004年9月22日中午,一号基础JC1井架基座发生了瞬间位移,位移量达142 mm,2号基础JC2与四号基础JC4相对位移量达175 mm。从2004年8月至2005年3月副井井架的四个基础均匀上升60 mm,东西方向井架偏南60 mm、南北方向井架偏东63 mm。抬升变形量监测分析示意图如图2所示。

图2 副井井架基础抬升分析图

从图2中可以看出,丁集煤矿副井的四个井架基础冻胀抬升可以分为三个阶段:第一阶段为前120 d,这个阶段内井架基础的抬升速度较快,具体体现为图中的曲线相对较陡,总的抬升量在40 mm至50 mm;第二阶段为120~390 d之间,井架基础呈现先缓慢抬升,之后又缓慢下沉的波动变形趋势;第三阶段为390天至480天之间,井架基础呈现明显的下沉趋势,尤其是四号基础JC4,下沉量最高达40 mm。

3 融沉监测

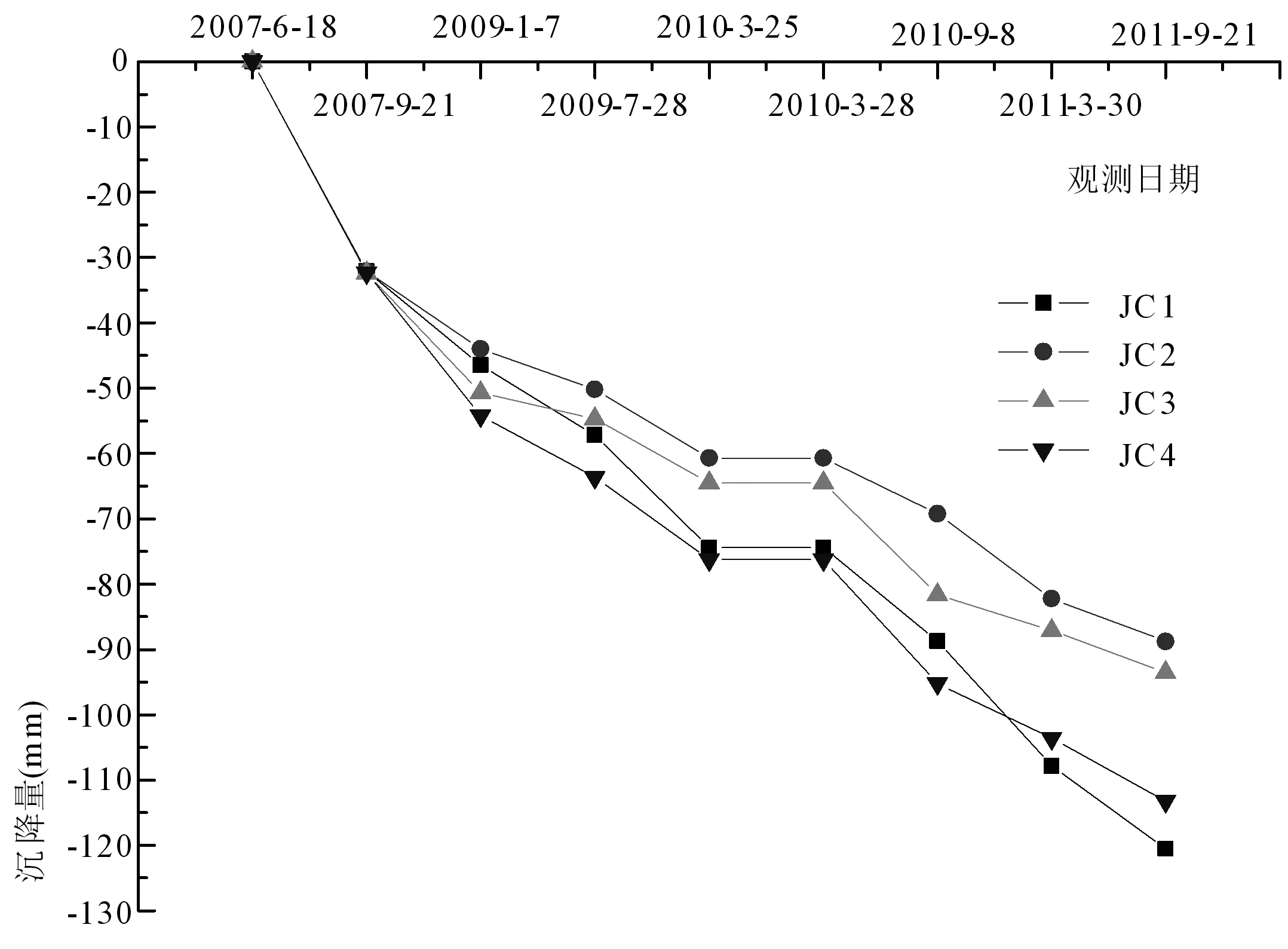

井筒冻结施工结束并停止供冷以后,冻结壁处于解冻状态,随着温度渐渐回升产生融沉现象,井架基础开始由上升转化为下沉[7],由现场监测结果表明,累计下沉达110 mm,下沉速度每月为1~2 mm。副井井架的四个基础的累计沉降量如表1所示,其下沉曲线见图3。

表1 井架四个基础累计沉降量

图3 副井井架基础下沉曲线

4 影响范围

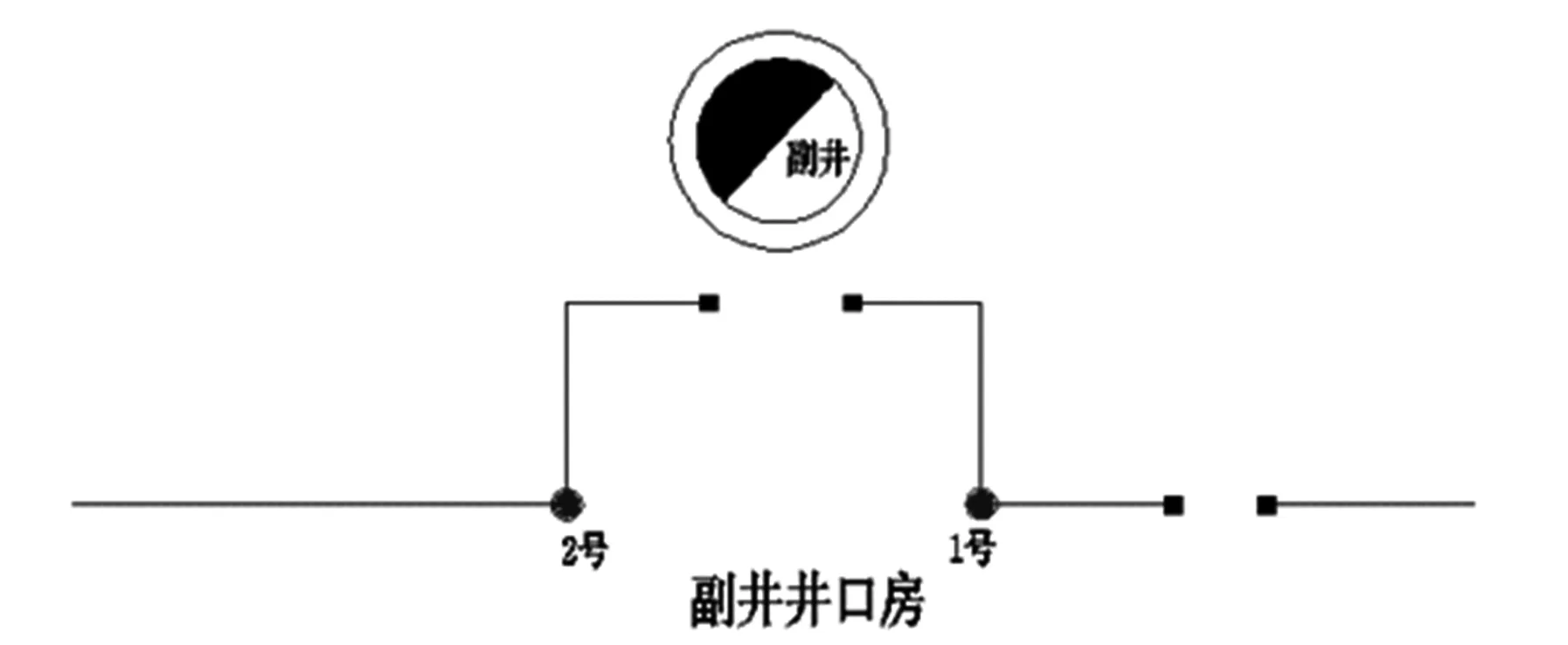

后续对丁集煤矿副井井架进行了偏移测量,结果表明副井井架东西方向偏南60 mm,南北方向井架偏东63 mm。提升方向四层天轮都偏东,由上层到下层偏移量分别为100 mm、68 mm、35 mm和35 mm。在2011年10月,对副井井口沉降范围进行了观测,沿副井井口向南160°方位实测下沉断面如图4所示,最大下沉值为400 mm,下沉范围为井壁向外20 m,最大下沉300~400 mm区间为井壁向外2 m至8 m段。同时,副井井口房基础因位于冻结壁范围,受冻土融沉影响,导致井口房出入井口处沉降,井口房的测点位置如图5所示,实测井口房的最大下沉值为400 mm,平均下沉速度为每月3 mm。

5 结论

利用冻结法进行井壁施工时,将会对井筒周边的建筑物产生长远的影响,这种影响主要表现为冻胀抬升和融沉下降两个过程;现场实测副井井架基础冻胀变形可达到60 mm,融沉变形可达120 mm,同时四个井架基础变形不均匀,造成井架容易产生倾斜;井筒冻结施工冻胀和融沉影响的最大范围在井口外向20 m处,最大下沉区间为距离井口处2~8 m,最大下沉值400 mm。

图4 副井井口下沉范围示意图

图5 井口房测点位置