矿用对旋式局部通风机仿鸮叶片降噪性能研究

陈庆光,李晓凯

(山东科技大学 机械电子工程学院,山东 青岛 266590)

矿用对旋式局部通风机是用于井下局部地点如岩层断面或煤巷掘进工作面进行通风换气的重要设备,但由于其高噪声对有限的工作面空间造成严重的污染,恶化了工人的作业环境。因此,如何提高局部通风机的声学性能,降低其运行噪声,一直是该研究领域的热点问题。

针对风机气动噪声的研究,国内外学者做了大量的数值计算及实验研究。JARON et al[1]以一台对旋轴流式风机为模型,对锯齿形叶片的深度和数目进行了优化并对其降噪效果进行了评价,结果表明,尾缘锯齿可以有效地降低气动噪声。HAN et al[2]用LES(large eddy simulation)方法研究了尾翼锯齿对NACA 0012翼型零攻角湍流流动的影响,结果表明,锯齿作用成功减小了翼型在尾缘边缘的压力波动,这种压力变化有助于减小气动噪声。AVALLONE et al[3]研究了一种新型的曲线尾缘锯齿的远场噪声和流场,将新设计的锯齿结构与传统锯齿设计相比较,研究发现,近壁面速度分布和表面压力波动较锯齿结构影响较小,新型曲线尾缘锯齿的气动性能变化不大,并且降噪效果比传统锯齿要好。JONES et al[4]实验研究表明,锯齿状前缘与初始叶片结构相比涡流噪声降低了1.4 dB,但气动性能有所降低。CHEN et al[5]对比猫头鹰与普通秃鹰翅膀羽毛的声抑制特性,结果表明,猫头鹰翅膀具有锯齿状前缘、后缘条纹边缘和绒状翼面3种特殊的特性,这比普通秃鹰具有更好的无声飞行效果。JUKNEVICIUS et al[6]研究了加装前缘锯齿对称NACA 0008翼型对气动性能的影响,研究结果论证了如果进行适当的优化,加装前缘锯齿在降低相互作用宽带噪声和抑制大角度攻角边界层分离方面都是非常有效的。因此可以得出,叶片前后缘的改进对一些特定状态下的风机气动性能的改善、降低风机噪声具有重要意义。

现有研究表明,鸮类在漫长的进化过程中形成了近乎无声的飞行,这种状态有利于其捕食或躲避天敌。LIU et al[7]的研究表明,鸮类能够静音飞行是因为鸮类翅膀具有特殊的生物结构:圆弧齿状非光滑前缘、锯齿状尾羽、前缘和尾缘凸起构成的脊以及整体蓬松状近乎绒羽形态的胸羽。宫武旗等[8]设计并试验研究了两组不同形状和大小的锯齿尾缘对风机气动噪声的影响规律,结果表明,这两组锯齿尾缘都能够改善风机噪声,其中正弦型锯齿较正三角形锯齿效果更好。刘小民等[9]将前缘波形结构耦合尾缘齿形结构的仿生叶片应用于风机并进行了数值分析和试验验证,结果表明,采用多元耦合仿生叶片可以在保证风机气动性能的基础上降低噪声1.5 dB.WANG et al[10]基于NACA 0012翼型剖面提出了一种波形前缘、锯齿后缘和表面脊线的仿生翼型,结果表明,仿生结构有效降低了翼型周围的脱落涡噪声。

综上所述,已有的研究[11-15]主要是针对仿生叶片单一结构特征的降噪性能进行的,而在不显著降低风机气动性能的前提下,对多种仿生结构特征共同作用下的叶片降噪性能的研究还很不充分。

本文针对一台矿用对旋式局部通风机,应用Lighthill声学理论和LES方法,研究了叶片原始结构和多种仿生结构共同作用下的叶片降噪机理。在保证不显著降低风机气动性能的情况下,对比分析了3种仿生叶片结构的降噪效果。

1 原始叶片和仿生叶片结构

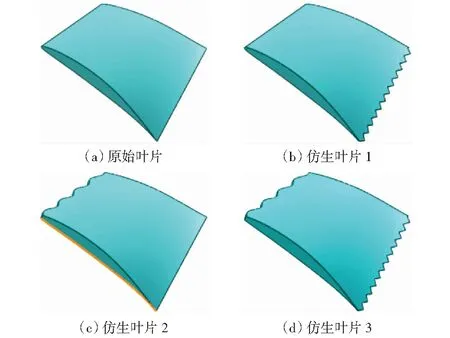

图1给出了风机原始叶片结构、锯齿状后缘仿生叶片结构1、圆齿状前缘仿生叶片结构2和锯齿状后缘加圆齿状前缘的仿生叶片结构3.原始叶片采用NACA 65-010翼型。

图1 原始叶片结构和仿生叶片结构模型Fig.1 Structural models of original and bionic blades

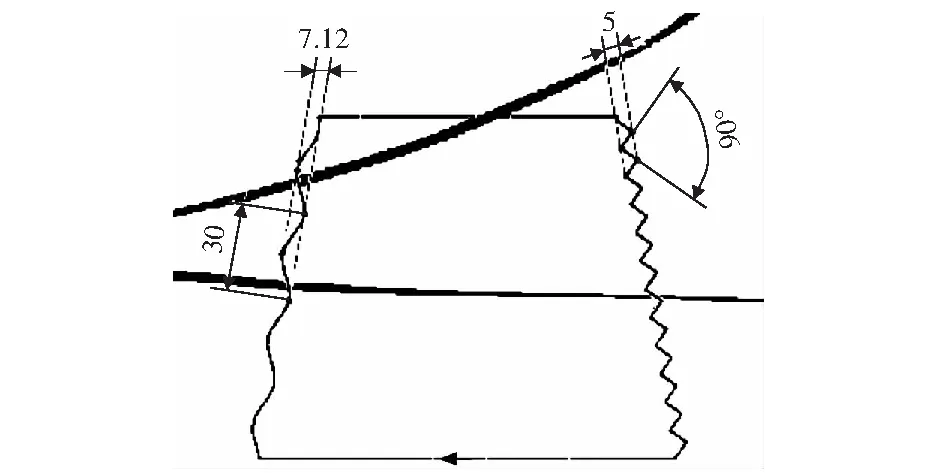

图2为仿生叶片前后缘结构参数,仿生模型后缘锯齿齿高5 mm,锯齿角为90°;前缘圆齿齿高7.12 mm,齿宽30 mm,3种仿生模型的锯齿单元体和圆齿单元体的尺寸参数一致。

图2 仿生叶片前后缘结构参数(单位:mm)Fig.2 Structural parameters of leading edge and trailing edge of a bionic blade(unit:mm)

2 计算模型及网格划分

2.1 计算模型

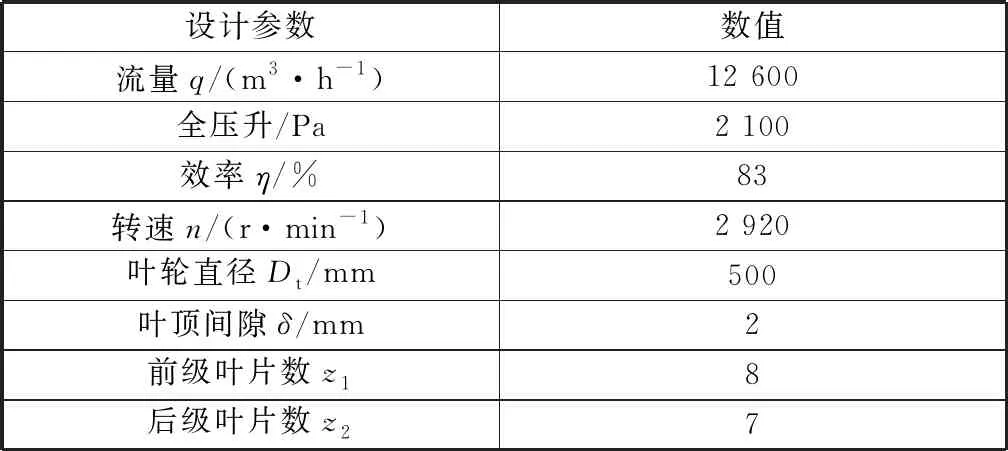

以一台对旋式局部通风机为研究对象,主要结构与设计参数见表1.

表1 对旋局部通风机的主要设计参数Table 1 Main design parameters of contra-rotating local fan

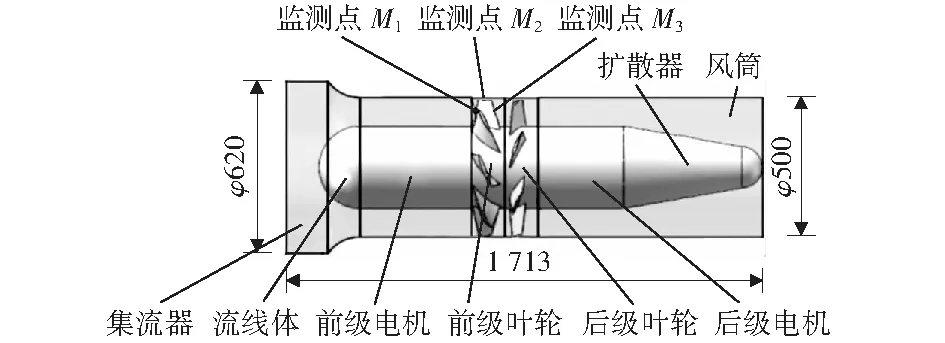

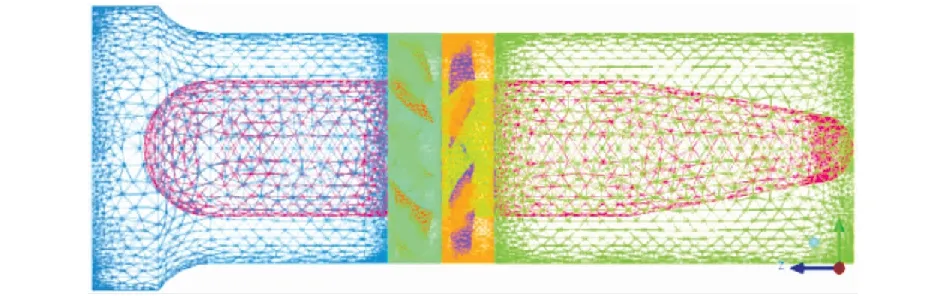

图3所示为对旋式局部通风机结构组成,采用SolidWorks对风机进行三维全流场几何建模。为了方便后期进行风机的建模和网格划分,将数值模拟的计算域分成集流器加前级电机风筒、前级叶轮、后级叶轮、扩散器加后级电机风筒4个部分。

图3 对旋式局部通风机结构简图(单位:mm)Fig.3 Structural diagram of contra-rotating local fan(unit:mm)

2.2 网格划分

利用ANSYS ICEM软件,采用灵活性和适应性较强的非结构化四面体网格对各计算子区域进行网格划分。由于两级叶片叶顶间隙区域对流动的影响较大,应在保证计算内存足够使用的基础上,对叶顶间隙边界层区域进行局部加密。同时为了保证网格质量及计算精度,对叶片顶部、叶片前后缘、叶根与轮毂相接处进行加密处理,如图4所示。

图4 网格分布Fig.4 Griding

2.3 数值模型及边界条件

应用FLUENT17.0软件对对旋式局部通风机进行三维全流场计算,考虑到计算能力,湍流模型选择计算精度高且适应性较强的RNGk-ε模型,并采用有限体积法对控制方程进行二阶精度的空间离散,时间离散采用全隐格式。边界条件将集流器入口截面设置为速度入口,扩散器出口截面设置为压力出口,固体壁面采用无滑移边界条件,近壁区采用Scalable标准壁面函数处理,取残差为10-6作为收敛的判断条件之一。以定常模拟的结果作为初场进行非定常流动计算,非定常模拟采用LES方法,模拟的时间步长为0.000 2 s,每个时间步进行50次迭代运算,总的时间为0.2 s,对应叶轮旋转10圈,以达到计算数据及精度相对准确的状态,并在前级叶片区域设置若干个监测点。非定常模拟完成后引入FW-H(Ffowcs-Williams Hawkings)声学模型再次进行10个周期的运算。运算完成后,获取由声源引起的监测点处的声压数据,进行快速傅立叶转换(FFT)得到各监测点的噪声频谱图,分析风机流场噪声分布特性。计算中选取的压力脉动监测点见图3,轴向设置3个监测点,其中M1位于前级叶片前缘50%叶高处、M2位于前级叶片叶顶间隙、M3位于前级叶片后缘50%叶高处。为了得到更加精确和稳定的计算结果,选取叶轮旋转第6周的流场和声场的结果进行分析。

3 流场和声场特性分析

3.1 稳态声场特性分析

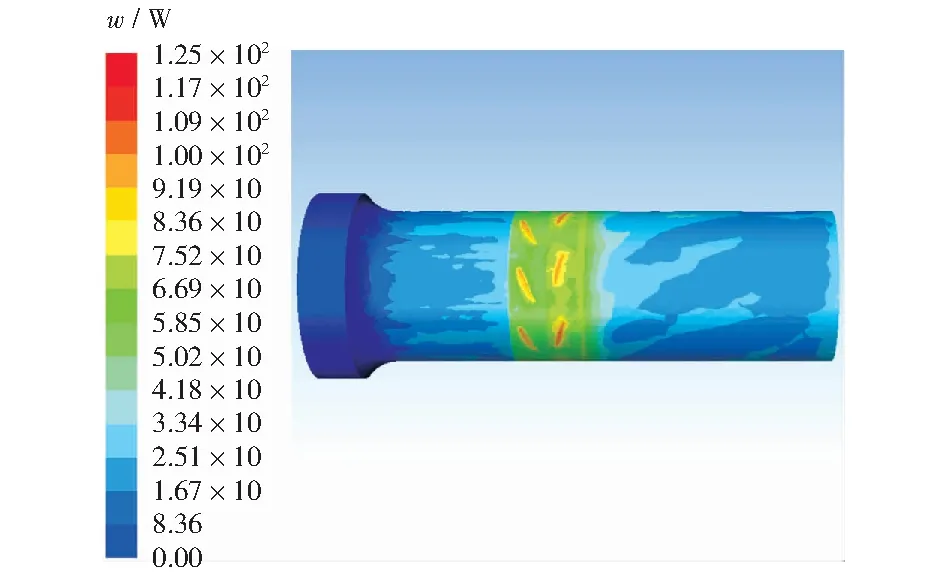

为了更好地预测对旋局部通风机噪声分布情况,定常计算收敛后引入Proudman改进宽频噪声模型,得到风机内部的声功率分布如图5所示。从图5可以看出,风机叶轮区域的声功率较大,其中最大值位于两级叶轮叶片的叶顶区域,因此,应把风机两级叶轮区域作为风机流场和噪声的重点研究区域。

图5 气动噪声声功率分布Fig.5 Aerodynamic noise power distribution

3.2 瞬态流场特性分析

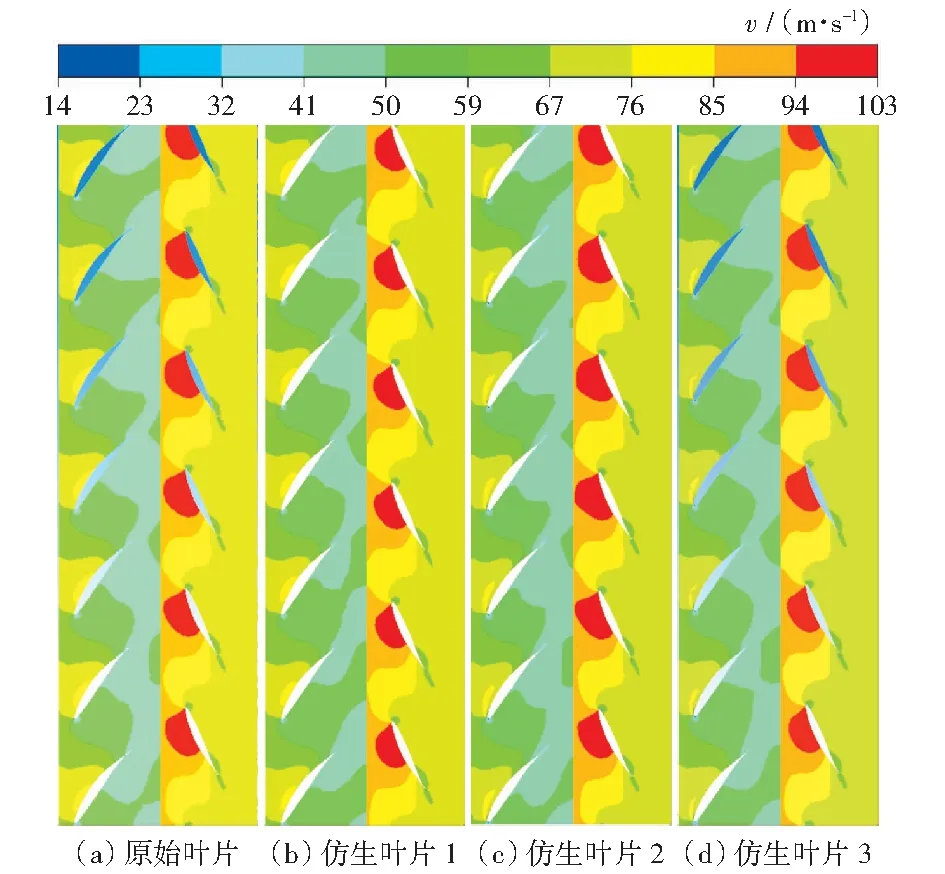

图6是风机在设计流量工况点q=12 600 m3/h下,原始叶片和3种仿生叶片50%叶高处的速度分布云图,从图中可知:

前级叶片形状的改变对后级的流动情况没有显著的影响。与原始叶片相比,分别采用锯齿状后缘、圆齿状前缘和锯齿状后缘加圆齿状前缘的3种叶片仿生结构,吸力面前缘附近高能流体区域依次减弱,削弱了叶片下游的掺混损失,使得尾迹更加均匀。

图6 50%叶高截面速度分布Fig.6 Velocity distribution in cross section of 50% blade span

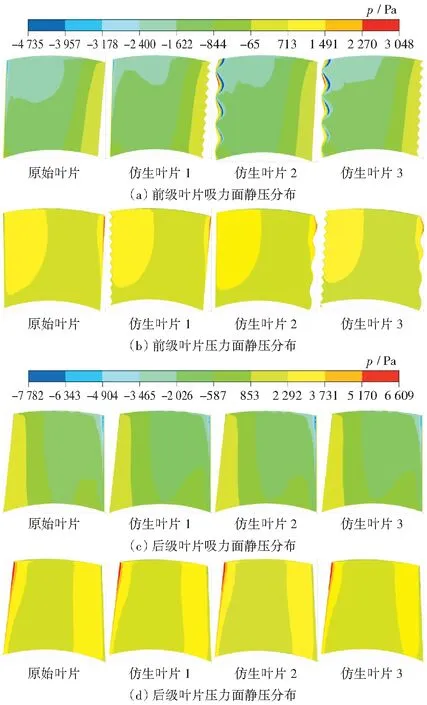

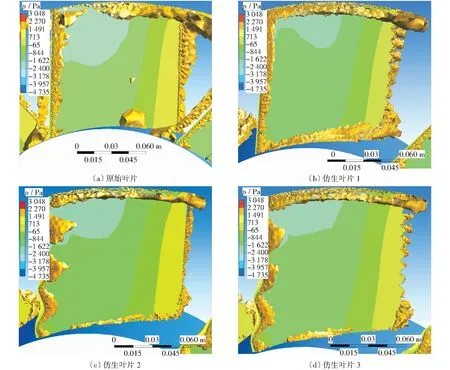

图7是原始叶片和3种仿生叶片在设计流量工况点(q=12 600 m3/h)时两级叶片表面静压分布云图,从图中可知:

1) 与前级叶轮叶片表面的静压分布相比,后级叶轮叶片表面的静压分布相对均匀,没有出现很大的压差改变,只是在后级叶片压力面的高压区域依次减少。影响了后级叶片的做功能力,导致风机全压效率的降低。

2) 与前级叶轮原始叶片相比,仿生叶片1吸力面前缘靠近叶顶位置的低压区域明显减少,这说明锯齿尾缘能够有效降低压力面和吸力面的压差,减小叶片表面的压力脉动,进而降低叶顶间隙处二次流和涡量。

3) 与前级叶轮原始叶片相比,仿生叶片2前缘圆齿顶部至根部的压强逐渐降低,风机入口非定常来流由于受到前缘圆齿的影响,气流由轴向向径向偏转,随着风机入口轴向来流的加强,从圆齿根部的径向偏转气流与轴向来流交汇产生强烈的相互作用,进而改变气流在前缘的流动形态,同时将叶片前缘的集中涡团破碎并分散。

4) 仿生叶片3与其他两种仿生叶片相比,叶片表面压力损失情况不是特别显著,由于圆齿状前缘和锯齿状尾缘的共同作用,使得叶片表面压力分布更加均匀。

图7 两级叶轮原始叶片和仿生叶片表面静压分布Fig.7 Static pressure distribution of the original and bionic in the two rator blade surface

图8是前级叶轮叶片表面的涡量云图,从图中可知,与原始叶片相比,仿生叶片1后缘处的涡量明显减少,这说明锯齿尾缘能够将来流在叶片表面分离后产生的分离涡破碎,降低了尾涡脱落引起的尾涡噪声;仿生叶片2前缘处的涡量沿圆齿叶根和叶顶分散,后缘处的分离涡也明显减少,这是由于前缘结构导致来流在前缘径向分散,随着轴向来流和径向分散流的强相互作用,使得叶片前缘和尾缘的涡结构改变,进而降低前缘和尾缘噪声;仿生叶片3在前缘圆齿和尾缘锯齿的共同作用下,前缘圆齿和锯齿尾缘处的分离涡更小更破碎。

图8 前级叶片表面涡量云图Fig.8 Surface vorticity cloud map in the first rotor

3.3 瞬态声场特性分析

对于对旋式局部通风机,翼型涡流噪声形成的主要原因有3个:1) 来流与翼型前缘作用产生的前缘噪声;2) 湍流边界层与翼型尾缘作用产生的噪声;3) 翼型尾涡脱落引起的尾缘噪声。

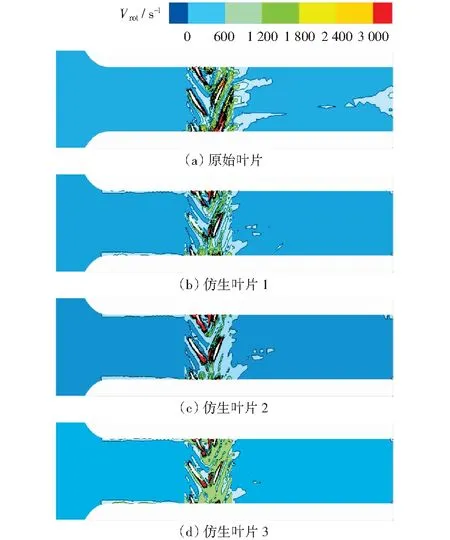

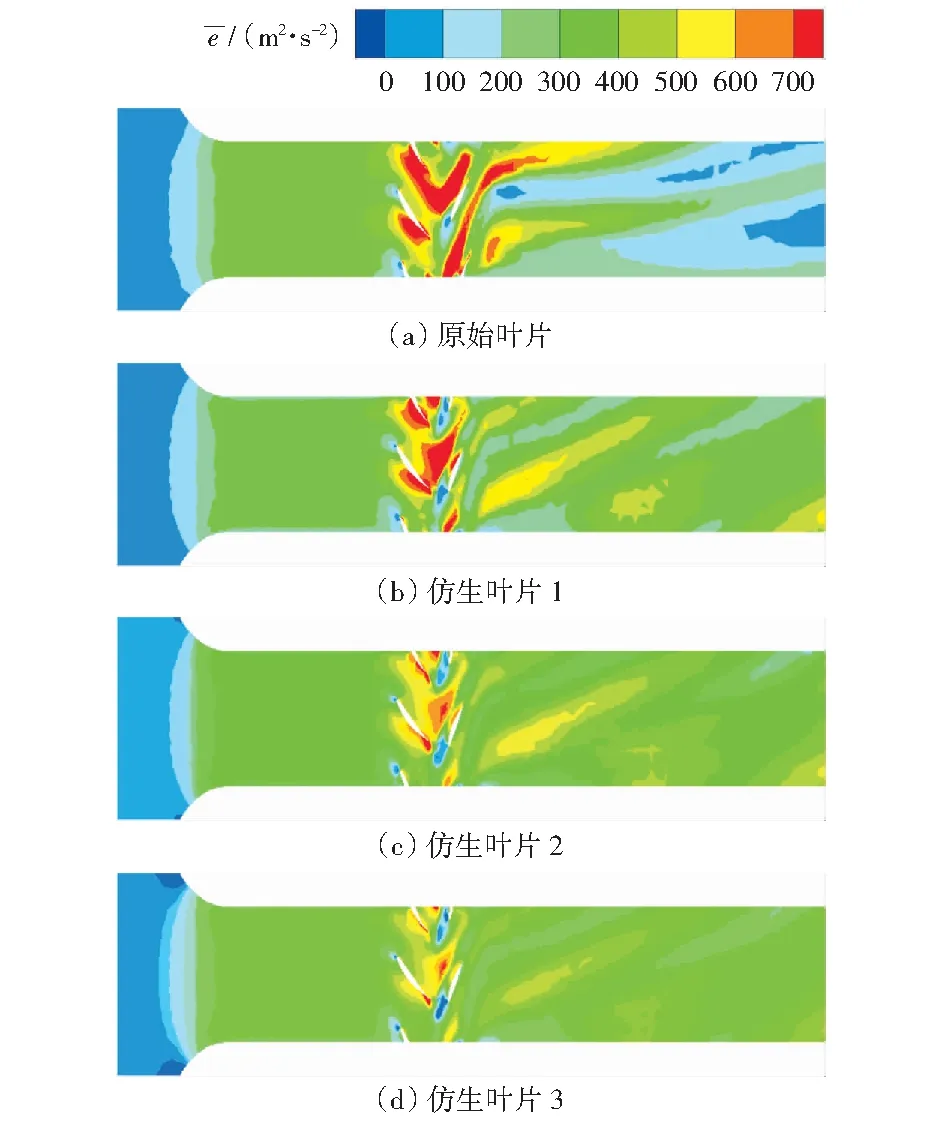

图9所示为原始叶片结构和3种仿生叶片结构50%叶高截面处的涡量分布,从图中可以看出,对原始叶片来说,气流流经叶轮流道时,涡量从前级叶轮入口到后级叶轮出口呈逐渐增加的趋势,且后级叶轮出口处形成较大的涡流,涡量强度提高。而仿生叶片在两级叶轮区域涡量整体变化相对原始叶片较小,其中锯齿状后缘加圆齿状前缘仿生叶片前级叶轮区域的前缘分离涡和尾缘脱落涡都有明显的改善,且后级叶轮出口处涡流强度均减小。

图10所示为原始叶片结构和3种仿生叶片结构50%叶高截面处的湍动能分布。对于原始叶片来说,在两级叶轮级间间隙湍动能强度较大,后级叶轮出口处湍动能梯度变化明显。而仿生叶片两级叶轮级间间隙湍动能强度均减小,且后级叶轮出口处湍动能梯度变化较小。

图9 50%叶高截面涡量分布Fig.9 Vorticity distribution in cross section of 50% blade span

图10 50%叶高截面湍动能分布Fig.10 Turbulent kinetic energy distribution in cross section of 50% blade span

4 结果及分析

4.1 气动性能对比

用全压效率反映风机的气动性能,全压效率用下列公式计算

(1)

式中:Δp为通风机全压升,Pa;q为通风机流量,m3/h;T为电机扭矩,N·m;ω为风机叶片角速度,rad·s-1.

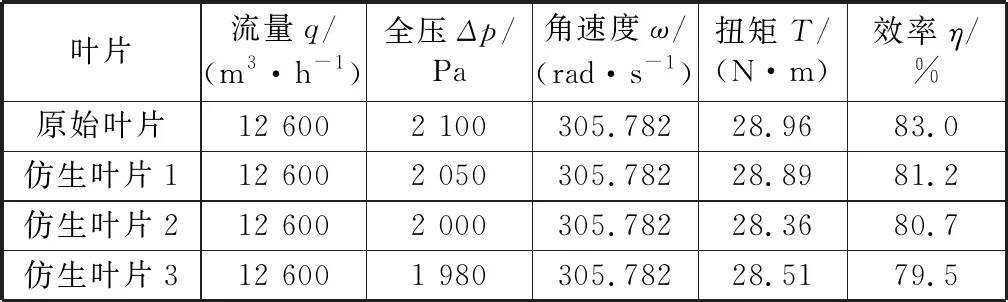

(2)

表2给出了在非定常模拟完成后,相同流量12 600 m3/h下4种叶片结构对应的风机全压效率、全压、电机扭矩和叶片角速度的值,其中通风机叶轮角速度是由电机转速换算得到是定值,其余3项均为变量。与原始叶片相比,采用锯齿状后缘仿生叶片、圆齿状前缘仿生叶片、锯齿状后缘加圆齿状前缘仿生叶片,风机效率分别降低1.8%、2.3%和3.5%.可见,在采用仿生叶片结构降低风机噪声的同时,其气动性能没有显著降低。

表2 相同流量下不同叶片结构对应的风机气动性能Table 2 Aerodynamic performance of the fan corresponding to different blade structures at the same flow rate

4.2 监测点处压力脉动分析

用压力系数Cp来表征气流压力脉动的幅值:

(3)

式中:pnode,t为各监测点的瞬时静压,Pa;pref为静压平均值,Pa;ρ为空气流体密度,kg/m3;u为叶轮圆周速度,m/s.

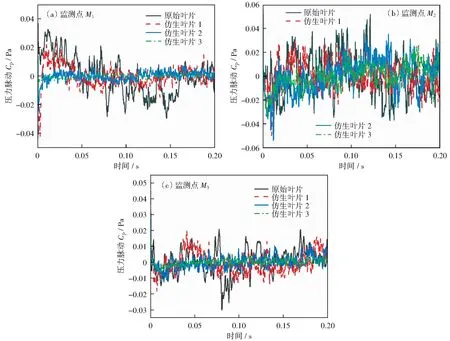

图11为非定常模拟结果下,原始叶片以及3种仿生叶片的压力脉动区域平稳后,监测点处在同一时间段内的瞬态声压信号对比。显然,3种仿生叶片的声压波动幅值都低于风机原始叶片的声压波动幅值,表明3种仿生叶片表面的脉动压力均小于原始叶片表面的脉动压力。

4.3 监测点处声压级分析

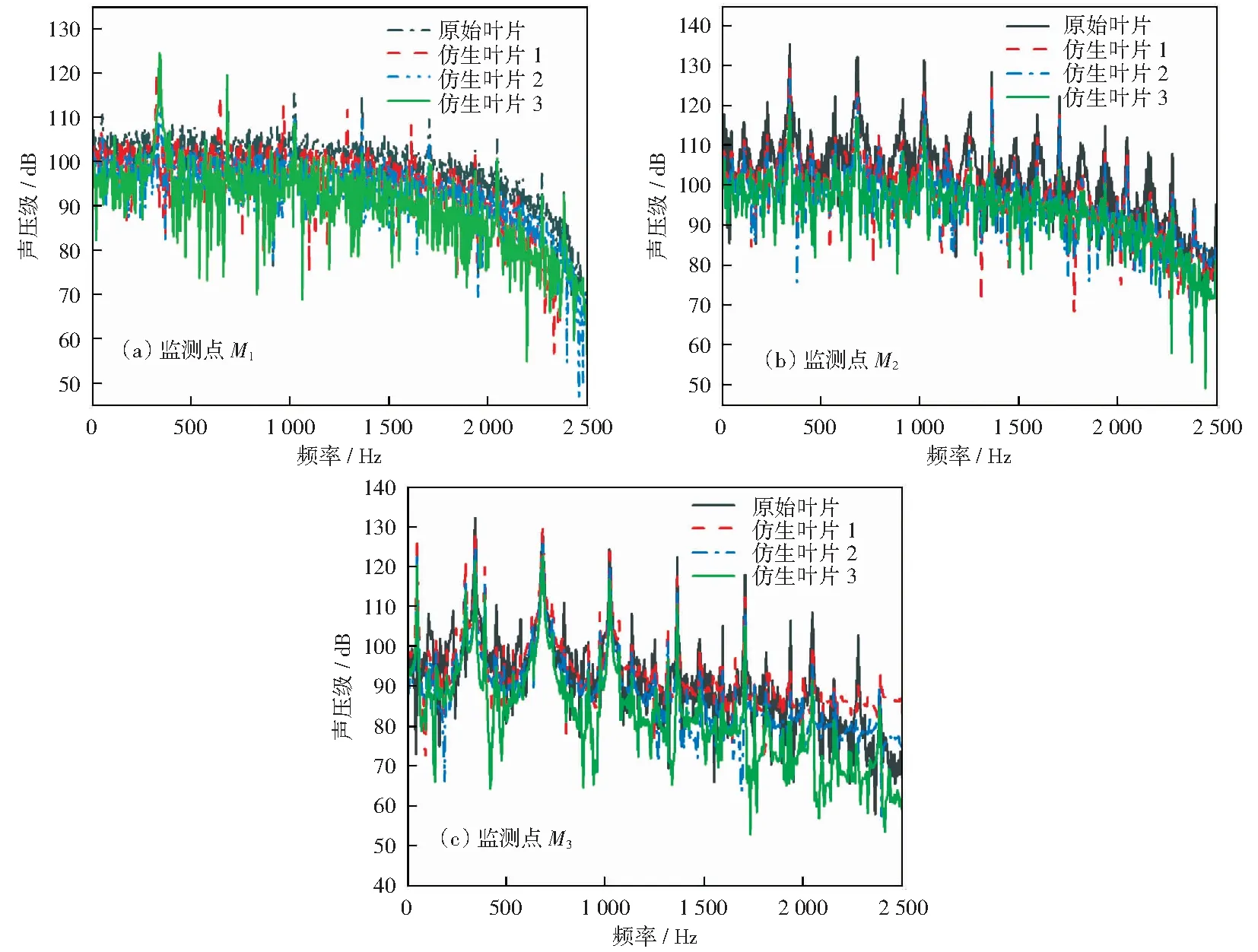

根据FBD矿用隔爆压入式对旋轴流局部通风机指导说明书的建议,在整机运行时,噪声不应超过85 dB(A).但通风机在实际运行时,由于叶片的高速旋转,使得两级叶片前后缘及叶顶间隙处的气动噪声达130 dB以上。人耳的听觉痛阀线为120 dB,如果长时间工作在高噪音环境,会给井下工作人员的身心健康带来一定的威胁。图12对比了原始叶片以及3种仿生叶片在监测点处的声压频谱。各监测点在2 000 Hz以下频率范围内平均降低噪声分别为2,4,6 dB.数值模拟结果表明,仿生叶片结构使监测点处的噪声降低6 dB.虽然通风机气动性能也做出了相应的牺牲,但并未出现大幅度的降低。而井下高噪音环境得到有效改善,同时风机也处在安全运行范围内,这对矿用对旋式局部通风机具有一定的实用价值。

5 结论

本文将3种仿生叶片结构应用于矿用对旋式局部通风机,通过对定常和非定常流场及气动噪声的数值模拟与对比分析,考察了叶片前后缘采用仿生结构对对旋式局部通风机气动性能及噪声特性的影响,得到以下主要结论:

1) 在对旋式局部通风机气动性能没有显著降低的情况下,与原始叶片结构相比,分别采用锯齿状后缘、圆齿状前缘及锯齿状后缘加圆齿状前缘仿生叶片结构,均具有一定的降噪效果。

图11 各监测点处的瞬时声压Fig.11 Instantaneous sound pressure at the monitoring points

图12 各监测点处的声压级Fig.12 Sound pressure level at the monitoring points

2) 与原始叶片结构相比,采用仿生叶片结构可有效降低叶片表面的压力脉动强度。同一流量下,原始叶片两级叶轮级间间隙及后级叶轮出口处涡量梯度分布均高于仿生叶片,仿生叶片可以有效降低该区域的湍动能,减少叶片表面的脉动扩散和黏性耗散损失,进而降低风机内声压分布区域和强度。

3) 就本文所考察的3种仿生叶片结构来说,后缘锯齿状加前缘圆齿状仿生叶片结构,与另外2种仿生叶片结构相比降噪效果更加明显;与原始叶片结构相比,在保证不显著降低风机气动性能的情况下,可使噪声降低6 dB左右。