欧冶炉炼铁竞争力分析

(宝钢集团八钢公司炼铁分公司 新疆 乌鲁木齐 830022)

一、引言

传统的高炉炼铁把还原、熔化、造渣等过程集于高炉一体,具有设备简单、易于大规模生产等优点,然而炉料由固态经软熔到熔化,是一个固、液、气多相反应,同时存在的复杂的反应过程。为了提高高炉效率,把磨细的矿粉重新加热造块,将耗费巨大含有能量的人造富矿又重新冷却、破碎,送入高炉再重新加热,这种长流程炼铁工序存在巨大能源浪费。直接还原法虽然可解决不用焦炭的问题,但精料要求比高炉还高,其产品主要供给电炉炼钢,不能满足转炉大规模生产需要,与传统高炉工艺不同,COREX工艺中铁矿石的还原和熔炼是在两个不同的密闭容器中完成。这两个容器分别是上部的竖炉和下部的熔炼造气炉,组成所谓的COREX塔,在原有设计基础上,八钢公司对宝钢COREX-3000进行改进,创造成了当前的欧冶炉炼铁新工艺。

二、欧冶炉现状分析

欧冶炉作为国内最早进行工业化生产的非高炉炼铁工艺,具有如下优点:1.用于欧冶炉工艺炼铁的入炉原材料来源广泛,灵活性强;可用非焦煤来代替焦炭;可吃各种铁矿石如块矿、球团矿、烧结矿、混合矿等。2.使用欧冶炉工艺生产出的铁水与高炉铁水具有同样的质量,欧冶炉排出气体几乎不含危险物质,不污染环境,煤气纯度较高,可作其它工序的能源。3.欧冶炉工艺的利用系数超过高炉利用系数的50 %左右。4.实际生产过程,欧冶炉工艺操作简单,工作的可变动性强,欧冶炉可以在50 分钟内停产,6小时之内又可恢复到满负荷生产。

(一)欧冶炉能耗现状

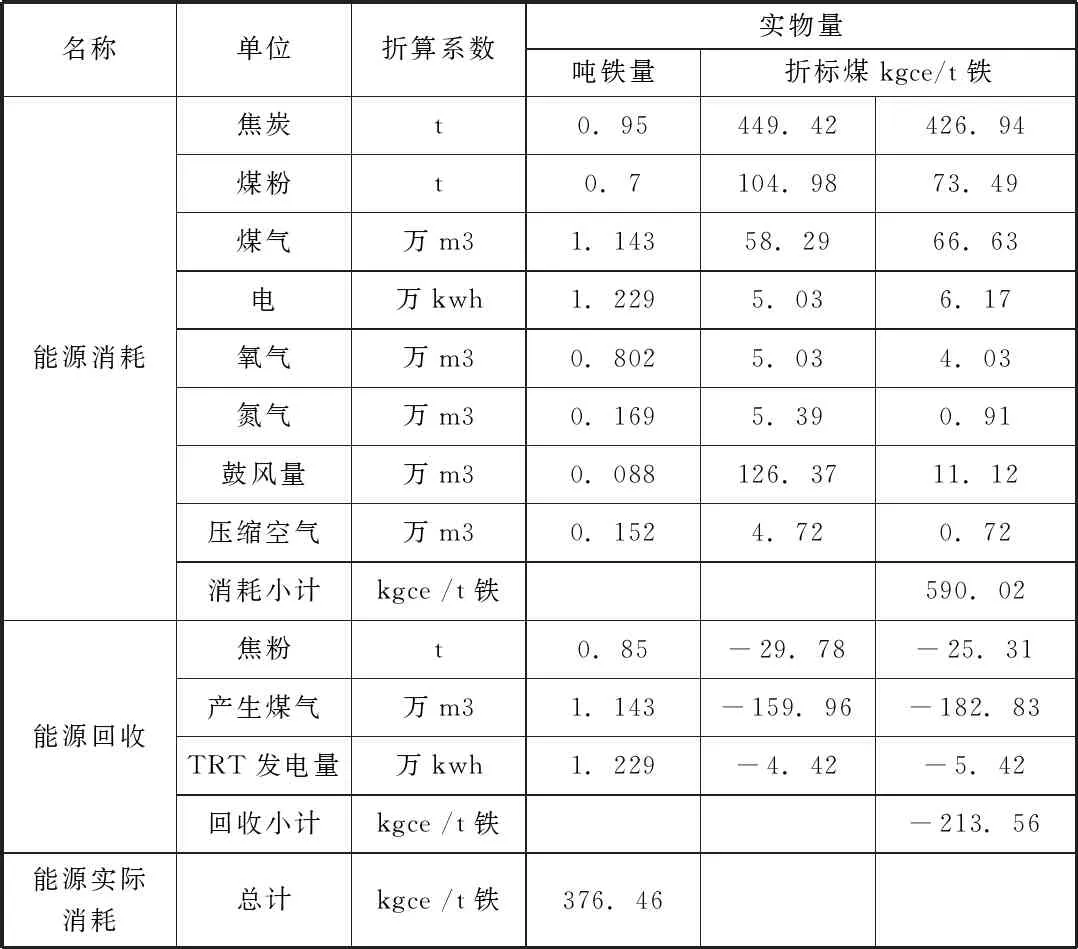

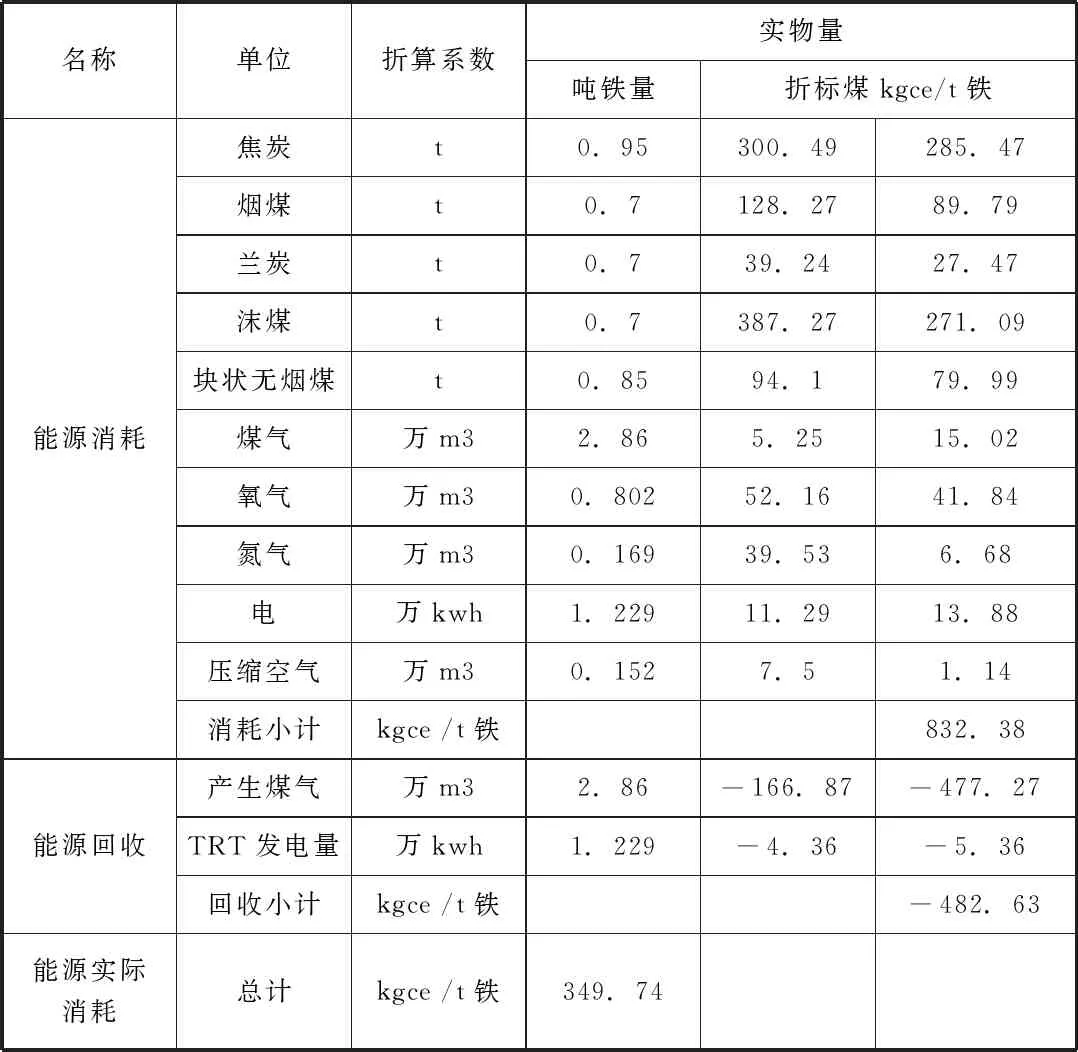

随着焦煤资源的日趋匮乏,欧冶炉使用非焦煤作为主体燃料,从根本上改善了炼铁工业的能源结构,优势日渐显著。欧冶炉是目前国内唯一实现工业化的熔融还原炼铁流程,与高炉相比,欧冶炉焦炭使用量少,对焦炭质量要求不高。 欧冶炉摆脱了对焦炭的依赖,其发展前景广阔。八钢欧冶炉工序吨铁能耗为349.74kgce,高炉的工序吨铁能耗为376.46kgce,从能耗情况来看,欧冶炉作为非高炉炼铁的新工艺,和高炉炼铁相比优势很明显,如表2表3所示。

表2 高炉第二季度能耗表

表3 欧冶炉第二季度能耗表

根据表2、表3数据做对比,高炉与欧冶炉炼铁工序能耗分析如下:1.欧冶炉和高炉吨铁所消耗的焦炭折标煤分别为285.47kg和426.94kg,欧冶炉比高炉吨铁少消耗285.47kg的焦炭;在喷煤消耗上,欧冶炉和高炉吨铁消耗非焦煤煤分别为468.34kg和73.49kg的标准煤,表明欧冶炉不但焦炭消耗少,并且在风口喷煤方面优势很明显。2.欧冶炉和高炉吨铁所消耗的煤气量折合成标煤分别为15.02kg和66.63kg;欧冶炉和高炉吨铁所富裕的煤气量折合成标煤分别为477.27kg和182.83kg,可见欧冶炉的煤气产生量极大,在煤气回收利用中,将损失部分热量,一定程度上抬高了欧冶炉的能耗成本,目前正在进行不影响铁产量的情况下逐渐降低煤气的产量,达到炉内煤气供需平衡。3.由欧冶炉和高炉吨铁所消耗的氧气量折合成标煤分别为41.84kg和4.03kg,表明欧冶炉基本达到纯氧燃烧,纯氧燃烧将使燃料燃烧速度加快,提高了热能的供应速度,加快熔融还原的进行。4.炼铁工序能耗清洁生产一级标准(HJ/T427—2008)(国际清洁生产先进水平)≤385kgce 的条件,八钢公司的欧冶炉和高炉的能耗均达到清洁生产的一级标准,欧冶炉每生产1吨铁比高炉少消耗26.72 kgce,欧冶炉生产工序的使用对节能减排的未来贡献将更突出。

三、结束语

欧冶炉在实际生产中的能耗消耗上比高炉要低,对焦炭质量要求方面没有高炉苛刻,满足炼铁工序能耗清洁生产一级标准,完全达到节能减排的目标;目前还需要改进的是降低煤气的产量,减少煤气处理中的热损失,进一步完善欧冶炉的工序设计。