大肠杆菌合成生物基塑料单体5-氨基戊酸的代谢工程

罗若诗,杨锡智,程 杰,徐彦芹,周 桢,王 丹,王钦宏

(1.重庆大学化学化工学院化工过程强化与反应国家地方联合工程实验室,重庆400044;2.重庆大学药学院,重庆400044;3.中国科学院 天津工业生物技术研究所国家合成生物技术创新中心,天津300308)

尼龙5和尼龙5,6是重要的工程塑料,可应用于机械、化工、仪表、汽车等工业。5-氨基戊酸(5AVA)是生产尼龙 5[1]和尼龙5,6[2]的潜在原料,也能用于戊二酸[1,3]、δ-戊内酰胺[2,4]、1,5-戊二醇[5]和 5-羟基戊酸[5]等C5平台化学品的生产。化学合成5AVA过程复杂,反应过程需多步完成,增加了转换过程成本,产率较低。同时,在反应过程中会产生大量废液,造成环境污染。生物法合成5AVA绿色环保,引起了广大研究者的广泛关注。

目前主要有3种5AVA 生物合成途径。5AVA 的天然合成途径是在恶臭假单胞菌中发现的[6-9]。第一步,L-赖氨酸 2-单加氧酶(DavB)将 L-赖氨酸转化为5-氨基戊酰胺。第二步,δ-氨基戊酰胺酶(DavA)将 5-氨基戊酰胺水解为5AVA。Park 等[3]发现当DavB和DavA 过表达时,设计的重组大肠杆菌WL3110以 L-赖氨酸为底物可生产3.6 g/L 5AVA。Liu 等[5]将DavB和DavA 进行过表达及纯化,利用酶催化的方法耦联生产20.8 g/L 5AVA,得率为 0.69 g/g L-赖氨酸。Park 等[2]、Wang等[10]构建了重组大肠杆菌 W3110/DAVAB,以120 g/L L-赖氨酸为底物进行高密度发酵和全细胞催化技术可生产 90.59 g/L 5AVA。Shin 等[11]设计了不同复制子和启动子的谷氨酸棒状杆菌菌株,最终能以 250 g/L 葡萄糖为底物,生产了 33.1 g/L 5AVA。Jorge 等[12]建立了一种以戊二胺为中间体生产5AVA的新途径,该途径包括 L-赖氨酸脱羧酶 (LDC)、戊二胺转氨酶 (PatA) 和γ-氨基丁醛脱氢酶 (PatD),最终可以生产 5.1 g/L 5AVA,得率为 0.13 g/g。此外,Rohles等[13]还建立了同时生产C5平台化学品5AVA与DAP(戊二胺)的耦合生产工艺,最优菌株能生产28 g/L 5AVA,最大生产率为0.9 g/(L·h)。Kusakabe 等[14]首先提出了另一种 5AVA合成途径,利用来源于绿色木霉的L-赖氨酸α-氧化酶(LysOx)将 L-赖氨酸的α-氨基氧化成羰基,同时生产NH3和H2O2,生成的中间体2-酮基-6氨基己酸在不添加过氧化氢酶的情况下自动氧化脱羧形成5AVA[15]。Pukin 等[16]利用固定化酶LysOx和37 ℃条件下反应5 d后成功制备了13.4 g/L 5AVA。

本研究中,笔者将来自日本鲭的 L-赖氨酸α-氧化酶(RaiP)在大肠杆菌BL21(DE3)中过表达,敲除赖氨酸降解基因cadA以加强微生物中的这一转化过程,建L-赖氨酸α-氧化酶单表达的代谢工程菌株。同时考察乙醇和H2O2的加入对提高5-氨基戊酸生产的作用,实验室摇瓶小试结果在5-L发酵罐中进行进一步的验证,以期为规模生产提供基础数据。

1 材料与方法

1.1 实验材料

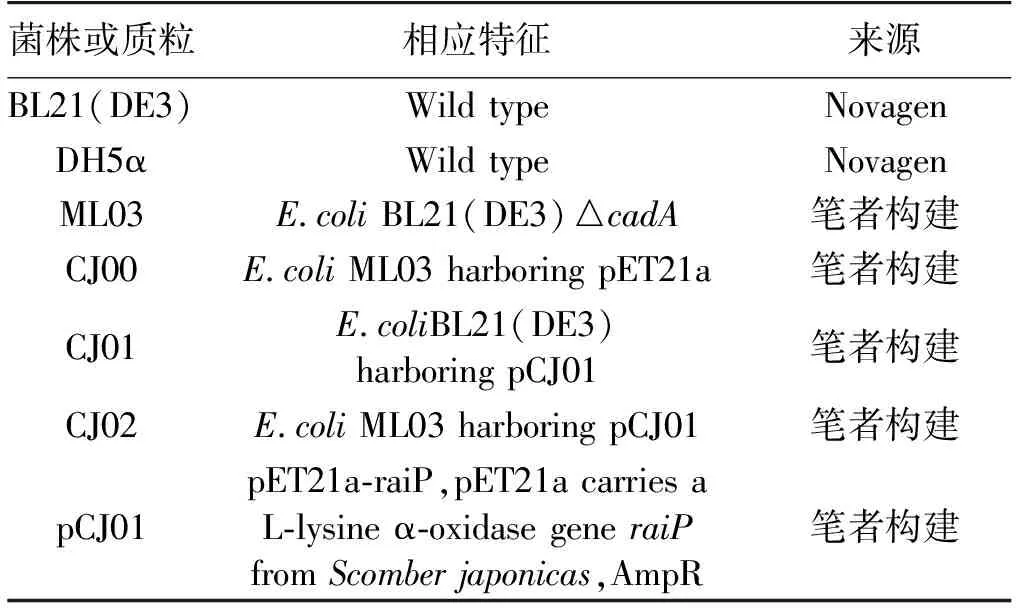

所用菌株或质粒见表1,所用引物见表2。质粒pCJ01为携带有赖氨酸氧化酶raiP基因的pET21a质粒。将此质粒转入大肠杆菌BL21(DE3)中,获得T7启动子下RaiP过表达的工程菌株CJ01。将大肠杆菌BL21(DE3)的赖氨酸脱羧酶CadA敲除,得到工程菌株ML03,以减少底物赖氨酸的降解。将质粒pCJ01转入大肠杆菌ML03,得到工程菌株CJ02。将空质粒pET21a转入ML03,得到对照菌株CJ00。

表1 所用菌株和质粒

表2 所用引物

1.2 培养条件

将甘油管中的细胞在100 mg/L氨苄青霉素的LB琼脂平板上培养,并在37 ℃下生长12 h。单个菌落接种到补充有100 mg/L氨苄青霉素的2 mL LB肉汤中,在37 ℃、250 r/min条件下培养12 h。以该培养物为种子发酵[16]。

培养基为M9基本培养基:5 g/L酵母提取物、20 g/L葡萄糖和100 mg/L氨苄青霉素。所有培养基均在115 ℃下灭菌20 min。

将300 μL的种子接种到含有30 mL相应培养基的250 mL三角瓶中,在37 ℃、250 r/min条件下培养, OD600达到0.6后,加入IPTG(0.5 mmol/L),30 ℃诱导表达,并继续培养48 h。

1.3 重组RaiP蛋白表达的优化

在氨苄青霉素抗性LB琼脂平板上筛选阳性克隆BL21(DE3)/pCJ01,在2 mL含100 mg/L氨苄青霉素的LB培养基中,37 ℃、250 r/min培养12 h。以2%(体积分数)接种量加入氨苄青霉素抗性LB培养基,IPTG浓度为0.5 mmol/L,20 ℃培养16 h。通过SDS-PAGE分析添加不同体积分数(1%、2%、3%、4%、5%和6%)的乙醇对RaiP蛋白过表达的影响。培养结束后10 000 r/min离心5 min,从每个培养瓶中收获细胞,弃去上清液。将细胞悬浮于1 mL磷酸钾缓冲液(PKB,50 mmol/L,pH 8.0)中,10 000 r/min离心5 min后弃去上清液。将细胞悬浮在20 μL PKB(pH 8.0)和5 μL 5倍体积的十二烷基磺酸(SDS)加载染料中,混合裂解。最后,将样品在100 ℃下煮沸5 min,取10 μL样品进行SDS-PAGE分析。

1.4 重组RaiP的纯化

将细胞悬浮在50 mmol/L PKB(pH 8.0)和2 mmol/L三(2-羧乙基)膦(TCEP)中超声裂解。含有重组蛋白的上清液10 000 r/min离心20 min,0.22 μm膜过滤,然后通过Ni-NTA色谱柱 (GE Healthcare Life) 纯化。通过超滤除去纯化蛋白中的咪唑。通过使用SpectraMax M2e(Molecular Devices公司)在280 nm处测量A280来确定蛋白质浓度,测定酶活性。

1.5 酶活测定

RaiP活性是通过测量H2O2的生成速率来确定的。反应缓冲液(2 mL)包含50 mmol/L KPB(pH 8.0)、30 mmol/L L-赖氨酸、26.5 mmol/L苯酚、0.5 mmol/L 4-氨基安替比林(4AAP)和10 U/mL过氧化氢酶。标准反应混合物(205 μL)包含180 μL反应缓冲液和25 μL酶。该反应在30 ℃下进行10 min,并通过添加10 μL 10 mmol/L HCl终止反应。 用10 μL的10 mmol/L NaOH中和后,使用SpectraMax M2e在505 nm下测量形成的醌亚胺染料。 酶活单位定义为每分钟可催化形成1 μmol/L H2O2的酶量。

1.6 5AVA的发酵

所有小规模发酵均在装有30 mL发酵培养基的250 mL锥形烧瓶中进行。发酵培养基为M9基本培养基。首先将在LB培养基培养的300 μL过夜培养物接种到培养基中,加入0.5 mmol/L IPTG、5 g/L L-赖氨酸、各种浓度的乙醇和H2O2后,将三角瓶置于250 r/min、30 ℃的振荡器中,发酵48 h。每隔12小时测量pH,并通过添加2 mmol/L过滤后的NaOH溶液将其pH保持在6.0~7.5。发酵过程中的pH设置为6.8,并通过自动添加氨水保持pH在6.7~6.9,其中L-赖氨酸氧化酶可得到94%的最大活性。高效液相色谱(HPLC)分析发酵产物。

1.7 分析方法

使用Ultrospec TM 2100 pro型紫外/可见分光光度计测量600 nm处的光密度(OD600)以确定细胞浓度。HPLC系统用于分析L-赖氨酸和5AVA。取1 mL培养样品,以10 000 r/min离心10 min去除细胞,进一步进行代谢物分析。为了检测L-赖氨酸和5AVA,按所述方法用异硫氰酸苯酯(PITC)提取样品。

氨基酸衍生物的色谱分析在40 ℃的Agilent Eclipse XDB-C18色谱柱(4.6 mm×150 mm,5 μm)进行。流速保持在1 mL/min,波长为254 nm,分析时间55 min。

PITC衍生物的HPLC条件如下:流动相A,体积比为80∶ 20的乙腈-水溶液;流动相B,100 mmol/L乙酸铵的水溶液(pH 6.5)和乙腈(两者体积比为93∶ 7)。使用前,将流动相通过0.22 μm的尼龙66膜过滤器过滤,进样10 μL。

线性梯度洗脱谱为0 min时3%A,20 min时30%A,30 min时35%A,40 min时90%A,41 min时100%A,45 min时100%A, 46 min时为3%A,55 min时为3%A。使用Aminex HPX-87H离子交换柱(Bio-Rad公司)分析葡萄糖和其他代谢物。将样品以10 000 r/min离心10 min。将每种上清液用10倍体积的5 mmol/L H2SO4稀释,并注入10 μL稀释的样品。用5 mmol/L H2SO4以0.6 mL/min的流速等度洗脱色谱柱。 RID检测器温度和色谱柱温度分别为55和35 ℃。SDS-PAGE用12%丙烯酰胺凝胶。蛋白用考马斯亮蓝(CBB)R-250染色。 SDS-PAGE分析以Nacalai Tesque公司的标准蛋白用作标准分子量对照。

2 结果与讨论

2.1 底物赖氨酸盐酸盐对生产5-氨基戊酸的影响

首先研究工程菌株发酵不同底物生产5-氨基戊酸的情况,结果见表3。由表3可知:cadA的敲除,使得工程菌株CJ02摇瓶生产中 5-氨基戊酸的质量浓度从菌株CJ01 中的 0.19 g/L至0.25 g/L,约增加了 0.32倍,5-氨基戊酸的得率也从0.038 g/g 增加到了0.050 g/g。此外,野生型菌株不能检测到内源性的 L-赖氨酸的产生[16]。敲除了cadA的工程大肠杆菌可以产0.32 g/L 的 L-赖氨酸。当L-赖氨酸盐酸盐的质量浓度为 6.5 g/L (即是 5 g/L L-赖氨酸),5-氨基戊酸的最终产量为0.23 g/L。5-氨基戊酸的最高产量0.31 g/L是由菌株CJ02 获得的,是以L-赖氨酸为底物的0.24倍。

由此可见,cadA的敲除和L-赖氨酸盐酸盐对提高赖氨酸利用率都有一定的促进作用。这两种策略均可以提高底物 L-赖氨酸的利用率。第一种策略是,赖氨酸降解途径中的关键酶赖氨酸脱羧酶(CadA)被敲除,以减少赖氨酸降解,从而进一步增加5-氨基戊酸的代谢通量。第二种策略是,选择赖氨酸盐酸盐作为一种比 L-赖氨酸更好的底物[17]。它具有加速 L-赖氨酸从发酵液转运到细胞质中的潜力,且能够消除底物抑制。

表3 基因cadA 敲除和 L-赖氨酸盐酸盐对 5-氨基戊酸产量和得率的影响

2.2 乙醇添加对5-氨基戊酸生产的影响

考察不同乙醇体积分数对生产5-氨基戊酸的影响,结果如图1所示。由图1可知:当乙醇体积分数为1%时,重组大肠杆菌CJ02 在发酵48 h 后生产了0.49 g/L 5-氨基戊酸,5-氨基戊酸的得率为 0.098 g/g,与对照组相比增加了58.06%,随着乙醇体积分数的增加,5-氨基戊酸的产量进一步增加,当乙醇体积分数为 2%、3%和 4% 时,5-氨基戊酸的质量浓度分别增加到0.72、1.05和 1.26 g/L,与未添加乙醇的对照组相比,5-氨基戊酸的产量分别增加132.26%、238.71%和 306.45%;继续增加乙醇的添加量,但是细胞的生长受到显著抑制,导致5-氨基戊酸的产量急剧下降。因此,本研究的最佳乙醇体积分数为4%。

图1 乙醇添加量对工程大肠杆菌CJ00和CJ02 5- 氨基戊酸产量的影响Fig.1 Effects of ethanol addition on production of 5AVA in engineered strain CJ00 and CJ02

由此可见,通过添加乙醇提高了5-氨基戊酸的产量,可能原因是提高了大肠杆菌工程菌中外源蛋白的表达水平[18]。乙醇是大肠杆菌热休克反应的强诱导剂,对包涵体的形成有复杂的影响,能够提高蛋白的可溶性[19-21]。该策略不仅经济、实用,易于管理,操作方便,还能够应用在5-氨基戊酸和其他有价值的化学品的工业生产之中。

图2 酶RaiP蛋白表达分析Fig.2 Expression analysis of enzyme RaiP by SDS-RAGE analysis

2.3 RaiP酶蛋白表达分析及可溶性分析

用SDS-PAGE 研究和分析不同体积分数(1%、2%、3%、4%、5%和 6%)的乙醇添加对增强重组大肠杆菌CJ01中RaiP 过表达和氨基戊酸产量的影响,结果见图2。本研究中IPTG的浓度、表达时间和温度分别为0.5 mmol/L、16 h和20 ℃。由图2可知,表达产物的分子量为5.5×104,与RaiP 蛋白预测的大小相一致。在培养基中添加体积分数为4%的乙醇可获得最高表达量。

与不添加乙醇的对照组相比,在添加体积分数 4%乙醇的条件下,RaiP(5.5×104)蛋白展示了最高的表达倍数(图2(b)),与细胞碎片相比,RaiP 蛋白主要存在于可溶部分中。大约90%的RaiP蛋白是可溶性蛋白(图2(c)),与不添加乙醇相比,可溶性表达增加了约 40%[22-24]。

在最佳生长条件下,对酶RaiP进行了纯化。粗提物中酶RaiP的比酶活为5.14 U/mg。纯化过程使得酶蛋白纯度提高141倍,酶收率达到58.62%,比酶活为724.88 U/mg。

2.4 H2O2作为氧化剂对5-氨基戊酸生产的影响

考察菌株CJ02在添加体积分数4%的乙醇和不同浓度的H2O2条件下细胞的生长和氨基戊酸生产情况,结果见图3。将携带有质粒pCJ01的重组大肠杆菌ML03用于5-氨基戊酸的生产,培养基为M9培养基,含有5 g/L L-赖氨酸、20 g/L葡萄糖、5 g/L酵母提取物,4%乙醇和不同浓度的 H2O2。

由图3可知:当 H2O2添加量为5 mmol/L 时,重组大肠杆菌CJ02在48 h后可生产2.03 g/L 5-氨基戊酸,其得率为0.406 g/g,与对照组相比,增加了约61.11%。随着H2O2浓度的增加,5-氨基戊酸的产量进一步增加。在添加10 mmol/L H2O2时,5-氨基戊酸的质量浓度增加到2.45 g/L,与未添加H2O2的对照相比,5-氨基戊酸的产量增加了94.44%。进一步增加H2O2的浓度,细胞生长受到明显抑制,导致5-氨基戊酸的产量急剧下降。由此可见,H2O2最适宜添加量为10 mmol/L。

图3 H2O2对工程大肠杆菌 CJ00和CJ02 5- 氨基戊酸产量的影响Fig.3 Effects of H2O2 addition on production of 5AVA in engineered strain CJ00 and CJ02

同时,还研究不同H2O2的添加时间对生产5-氨基戊酸的影响。结果表明,H2O2添加时间对5-氨基戊酸产量有明显影响。在8 h 后添加H2O2,5-氨基戊酸的产量达到5.61 g/L,此时底物L-赖氨酸初始质量浓度为10 g/L。与对照组相比,5-氨基戊酸产量增加了17.36%。因此,在摇瓶生产中添加H2O2的最佳时间设定为 8 h。

2.5 反应器水平5-氨基戊酸的生产

最后对菌株CJ02进行了5 L发酵罐的分批补料发酵实验,结果如图4所示。

由图4可知:随着葡萄糖的浓度在逐渐下降,OD600由2.45 增加到31。在加入体积分数4%的乙醇和赖氨酸后,反应24~48 h,5-氨基戊酸的积累量达到了21.38 g/L;之后延长反应时间,生产速率开始下降。当反应达到48 h时,向反应液中添加10 mmol/L H2O2,5-氨基戊酸的质量浓度达到了29.12 g/L,此时的产率为0.44 g/g L-赖氨酸。

图4 工程大肠杆菌CJ02在5-L发酵罐中 5-氨基戊酸的生产Fig.4 Production of 5AVA in engineered strain CJ02 in a 5-L bioreactor

当前,通过微生物发酵生产5-氨基戊酸的菌株主要有两种:谷氨酸棒状杆菌[11]和大肠杆菌[3]。虽然谷氨酸棒状杆菌和大肠杆菌作为5-氨基戊酸的生产菌株具有各自的优势特性,但是谷氨酸棒状杆菌及其亚种是L-赖氨酸的主要工业生产菌株[25-26]。因此谷氨酸棒状杆菌可能是从头生产5-氨基戊酸的潜在工业菌株。本研究策略也可以应用于谷氨酸棒状杆菌工程菌的构建,并从头生物合成 5-氨基戊酸。

3 结论与展望

利用体积分数4%的乙醇处理的全细胞生物催化剂CJ02,催化L-赖氨酸盐酸盐反应12 h后,5-氨基戊酸的产量达到了1.26 g/L,对照组相比,5-氨基戊酸产量提高了189.29%。在全细胞反应液中加入10 mmol/L的H2O2,反应12 h后,5-氨基戊酸的产量达到了1.52 g/L,与对照组相比,产率提高了87.65%。将体积分数4%的乙醇和10 mmol/L的H2O2加入到全细胞催化体系之中,经过48 h反应后,5-氨基戊酸产量达到了29.12 g/L。此策略以大宗化学品赖氨酸为底物,采用经乙醇预处理的全细胞催化体系,具有工艺简单、绿色无污染的优点,能够为工业化大规模生产5-氨基戊酸提供绿色、经济、可持续的发展道路。更重要的是,这种添加乙醇增加蛋白表达水平的策略不仅可用于5-氨基戊酸的有效生产,而且还能用于其他高附加值化学品的生产。