武山铜矿全尾膏体充填管路布网优化研究

熊伟毅

(江西铜业股份有限公司武山铜矿,江西 九江 332000)

武山铜矿是一座地下开采矿山,始建于1966年,几经改造,于2009年扩产达到5000 t/d的采选规模,目前武山铜矿北矿带采用下向水平分层进路式胶结充填采矿法,南矿带为下向水平分层进路式胶结(水砂)充填采矿法。

全尾膏体充填是武山铜矿实现三期扩建工程10000t/d生产规模的前置性关键工作。2019年武山铜矿开始进行全尾膏体充填试验。目前武山铜矿已新建一座全尾膏体充填站,采用集中布置建设的方式,在矿山充填过程中,无论大倍线的泵压充填还是低倍线的自流充填,由于矿浆浓度高,输送过程中极易发生堵管,堵管现象的发生是多种原因导致的。其成因所涉及到的很多,涉及到充填材料的级配、浓度、充填倍线、管路特性等因素,优化充填管路布网,能够大幅降低充填过程中堵管现象的发生。

1 武山铜矿全尾膏体充填管网布设研究

在全尾充填管网的设计中,输送管径的设计和选择很大程度上决定了充填料浆的流阻大小,而流道的异变所形成的阻力是造成充填膏体这种结构型流体堵管最大的因素。模拟试验方法:膏体流变性质属于典型的非牛顿流体。本次模拟采用成熟的大型通用多物理场耦合数值模拟软件COMSOMultiphysics来模拟。该软件具有强大的非线性计算能力,可模拟非牛顿流体的流态行为及其与管壁的相互作用规律。

1.1 模拟试验一

模拟工况。

1.1.1 充填管全局尺寸

主管道与软管道局部地区有弯曲。本次阶段主要是模拟-320m的中段充填管道水平区间的压力分布状态。模拟管道铅锤尺寸为380m(竖直管320m+充填站高程60m)。水平管尺寸为1284m(钢管1184m+100m软管)。

1.1.2 数值模拟计算工况

图1 运行泵压入口压力数值分析

图2 泵送沿程模拟数值分析

图3 泵压管道径压力分布情况

运行泵压采用1MPa与8MPa两种运行方案;充填软管选用变径管(6寸)和非变径管(8寸),两种方案;充填流量为150m3/h。泵送沿程模拟了1644m与1100m两种工况。

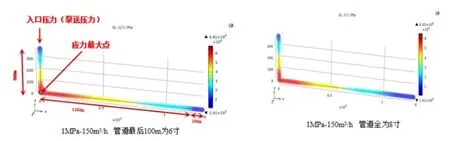

图4 泵压变管径与不变管径压力分布情况

结论:

(1)最大压力点位置:最大压力点位于竖直与水平交接点处,泵送压力在1MPa和8MPa时,对应的最大压力分别为6.81MPa和12MPa。

(2)泵送压力与软管变径影响:管道全程压力与泵送压力紧密相关。泵送压力越大,管道全程压力也越大,充填管路系统发生爆管的可能性越大。在软硬管交接处,8寸(钢)管变为6寸(软管)交接处,出现局部压力陡增的现象,现场应安装渐变管过度。

(3)水平管长度对压力分布影响:水平管道的长度不但影响转弯点的压力值同时也对控制着管道出口的压力分布。水平段越长,转弯点压力越大,出口压力却偏小。

1.2 模拟试验二

模拟工况。

1.2.1 最不利的采场选择

图5 不同压力下管径尺寸

图6 不同区域中的管径压力

最不利采场选择了路线最长(北区西七采场,路线2448+100m)和倍线最大(南区北五采场,倍线6.32)两种工况。

1.2.2 数值模拟计算工况

运行泵压采用12MPa与15MPa两种运行方案;充填流量为150m3/h。软管均选用变径管(6寸)。

模拟工况。

确定两种最为极端的工况条件下,管道压力<4MPa的管道压力分布范围。

图7 管道压力与泵压关系

结论:

(1)软管变管径,在泵送压力分别为12MPa和15MPa时,软管处压力分别为2.8MPa和3.3MPa,均大于软管的极限抗压强度2MPa。因此,在硬软管交接处不宜采用变管径措施。

(2)同等泵送压力条件下(12MPa),水平管道越长,管道压力<4MPa的分布范围越大。在北区西七路线最长的工况下,>4MPa的管道压力分布区域占全管道的70%~75%。输送管道法兰盘最大抗压强度及时更换竖直管与水平管交接点处的法兰盘为4MPa,因此,泵送压力不宜采用高压力值泵送。此外,采取快速接头的形式(极限抗压强度为15MPa),替换高压力分布的法拉盘。

2 管网布设优化

(1)在管路转弯部位,要采用大曲率半径弯管,避免直角过渡,管道接头部要避免管道通径异变突兀,采用小锥角变径管并圆滑过渡,尽可能采取措施使之过渡平滑并实施可靠的密封,防止结合部泄漏,采用与管道等径的直通型控制阀和监测仪表,避免形成淤积死角。

(2)管网布设时避免出现“盲肠”结构。在充填管网改变方向输送的预留接口部位,采用普通三通结构并加设盲板法兰,就形成了所谓“盲肠”结构,出现三通管的“盲肠”结构会造成料浆的涡旋、淤积和固化,是造成堵管的重要影响因素。

(3)管网布设时避免出现管路爬坡现象。为便于料浆下行流动,

管网的设计和安装过程中,应尽量避免出现爬坡段的出现,最好形成有-2‰~-3‰的坡度。

3 结束语

充填堵管现象的发生是一个系统性事故,在矿山充填工程实际运行过程中,输送物料级配不稳定、浓度较低、流量变化造成的流速变化、管路系统设计和安装不当、故障停机等多方面的原因都会造成充填料浆在管道中的离析而发生堵管事故。

因此,堵管事故的预防除了要从设备、工艺设计等诸方面实施有效的控制外,优化充填管网的布设有利于大幅降低充填过程中堵管现象的发生。