混合用药与粒级优化对提高选矿金回收率的研究与应用

廖钦桓,杨林昆,高瑞琢,孙连喜,刘春雪

(山东黄金集团蓬莱矿业有限公司,山东 烟台 264010)

在金矿浮选过程中,药剂制度是非常关键的影响因素之一,通过设置出更加科学合理的药剂制度,可以有效提高其使用效果,同时提高浮选工作指标以及整体回收率。在具体工作中,药剂制度和矿浆中药剂的实际用量控制工作,是选矿工作指标非常重要的影响因素,因此需要引起相关工作单位的高度重视。在最近几年的发展过程中,随着深部矿石逐步贫化,我国矿产资源的整体生产指标相对偏低,矿产资源的回收率指标出现了明显下降,进而造成了大量金属资源流失,对金属矿企业单位的经济效益产生了严重的影响,为了进一步提高金属矿生产工作指标,有效降低金属资源的流失量,我方选矿技术人员通过对各项生产指标的影响因素进行了深入分析,对传统选矿药剂制度当中的内容进行了进一步转变与更新,通过多次反复的实验分析和探索,对比选矿药剂制度的有效性能,从中得出最佳的选矿药剂制度标准,通过采取混合用药和粒级优化的方法,有效提高选矿金回收率,以此来实现更高经济效益。

1 选矿厂的建设发展情况

我公司选矿厂于2014年扩建,将之前的500t/d球磨机换成了1000t/d的3231格子型球磨机,并且原本的300t/d球磨机保持不变,同时将原本使用的13台8立方浮选机设备,更换成16立方的浮选机设备,球磨机处理量和浮选容积方面得到了一定的扩张,浮选时间进一步延长。但自2018年以来,随着开采深度增加,原矿品位逐步下降,矿石贫化率逐步上升,且由于矿石的硬度相对偏大,3231球磨机的实际磨矿时间偏短进而造成入浮选粒度较粗,浮选回收率出现较大幅度的下降,相关工作人员通过研究分析之后,决定进行圆振动筛筛网改进并开展相关的混合药剂实验工作,从中寻找出更加切实可行的药剂实施方案[1]。 相关工作人员在实践工作当中,通过采取大量的小型实验以及工业性试验展开深入分析和探索,发现采取混合用药制度可以进一步提高金属矿的浮选条件,进而可以提高选矿工作指标的结论。在2019年应用于后续的实际生产工作之后,氧化矿的实际回收率增加了4.50%,同时矿井下的矿石实际回收率提升了0.70%。通过最近几年矿产生产单位的生产统计分析可以看出矿产工作单位每年需要处理的总矿石量在32万t左右,其中包含了氧化矿石量1.8万t,通过采取混合用药制度矿产生产工作单位的整体经济效益得到了大幅度提升。

2 实验分析

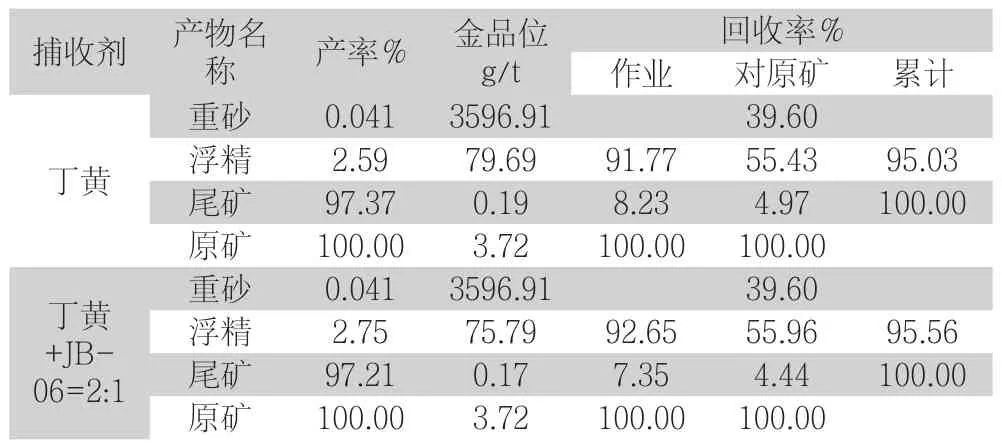

(1)实验流程分析。根据选矿的具体形式有效结合实际生产以及实验室实验相关条件,通过开展小型实验分析混合用药对提高选矿回收率的相关影响因素,通过开展浮选药剂的相关对比实验,从中找出最优化的药剂组合方案,具体如表1所示。

表1 捕收剂种类对比试验

通过表1当中的相关数据分析可以看出,通过使用丁基黄药和JB-06混合用药,在整体的用药效果方面相比于其他药剂组合效果更加明显。通过开展闭路实验分析得到闭路实验工作结果,如表2所示:

表2 闭路试验结果

在确定了最佳药剂组合之后,相关研究工作人员进行了浮选药剂的闭路实验分析。通过表2当中的数据分析可以看出,磨矿细度在55%、-0.074mm的条件下,通过使用丁黄与JB-06混合药剂作为捕收剂,在整个浮选工作效果上更加明显,通过一粗、两扫、两精所得到的精矿品位为75.79g/t,浮选回收率达到了95.56%。

(2)工业试验。制定出最佳的药剂对比方案之后,生产单位开展了为期6个月的工业试验,包含了班时处理量340t、浮原品位2.19g/t、精矿品位66.90g/t、尾矿品位0.165g/t、整体回收率达到了92.69%。选矿厂在工业试验过程中,根据使用JB-06后,观察浮选工作的整体表现情况,判断矿石整体回收率仍然有所偏低,仍然存在一定的提升空间范围,因此在经过后续的改进处理之后进行了混合用药配比,进一步分析混合用药的最佳配比工作方案。对照工作实验具体结果,如表3所示:

表3 捕收剂配比对照试验

通过表3当中所得到的数据分析可以看出,丁基:JB-06=1:2回收率最高,其次是丁基:异戊基:JB-06=3:1:1,但是考虑到选矿厂捕收剂的使用成本,综合对比考虑丁基:异戊基:JB-06=3:1:1配比方案成本最低。我们将此药剂组合方案命名为“方案二”。

3 粒级优化对提高选矿金回收率的相关研究

(1)相对可磨度实验分析。相对可磨度实验工作所使用的标准矿石,选择的是文登界石金矿(与我方矿石性质最为接近),金矿石磨矿实验使用的是XMQΦ240×90×90锥形球磨机标准矿石与实验矿石的颗粒度。在磨矿实验工作之前将其有效加工成0mm~2mm颗粒度,每个入磨样本总重量为500g,同时向其中加水500ml。磨矿在规定时间范围内放出矿浆,使用200目的标筛网进行湿法筛分,然后对筛上和筛下的矿石分别采取脱水、烘干、称重等处理,并且通过多组实验分析得到相关的实验分析数据。

(2)筛网改进实验和分析。在筛网改进工作之前上层的筛网孔径尺寸大小为30mm×30mm,下层到筛网孔径为15mm×20mm,溢流粒度筛选分析结果,其中粒度级别+0.154mm、-0.154mm+0.074mm、-0.074mm+0.045mm、-0.045mm+0.037mm、-0.037mm所对应实际产率分别为6.09%、39.21%、22.54%、3.75%、28.41%,金的品位分别为2.13g/t、2.42g/t、2.28g/t、2.51g/t、19.7g/t。

(3)筛网改进处理。将圆振动筛网的下层筛网,由15mm×20mm更换为12mm×15mm的筛网标准,溢流粒度筛选分析结果,其中粒度级别+0.154mm、-0.154mm+0.074mm、-0.074mm+0.045mm、-0.045mm+0.037mm、-0.037mm所对应实际产率分别为3.97%、44.63%、18.4%、10.59%、22.41%;金的品位分别为2.35g/t、2.42g/t、2.23g/t、2.58g/t、1.75g/t。

通过相关数据对比分析,可以看出在更换过筛网之后,分级溢流-200目的细度由原本的54.7%下降到51.4%。通过进一步改进筛网后,矿浆中超过0.154mm的粒级和小于0.037mm粒级的实际产生率明显下降,同时100目和200目的物料总量明显上涨,尽管200目~325目之间的物料总产率相对有所下滑,但是在矿浆浮选回收率方面,有效配合方案二所得到的药剂回收效果最佳。

4 混合药剂和粒级优化在选矿厂矿金回收率提升工作中的应用观察分析

该选矿厂通过运用方案一配比的混合药剂,通过连续半年的生产实验以及观察之后,在保证磨矿细度标准保持在200目占到50%比例的条件下,JB-06捕收剂在单消耗20g/t的工作条件下,实际的回收率达到93.15%,因为JB-06在选择性方面相比于异戊基更强,但是在实际的捕收能力方面相比于异戊基较低。因此,为进一步提升该矿石的回收率,应通过采取方案二的配比混合药剂来进行浮选操作。通过更换下层筛网优化粒级,配合方案二的药剂配比,整体的回收率达到了95.05%,通过试生产数据分析结果,其中设定出了几种不同的方案种类与实施周期,对工业试生产前后指标数据进行全面对比:

表4 两种不同的方案种类与实施周期下工业试生产前后指标数据对比情况

5 结语

采取方案一的混合用药方案,2019年正式应用后整体的选矿回收效率提升了2.482%。该选矿厂一年处理矿石总量达到32万t,改进完成之后成本相比之前没有过大的浮动,通过混合用药与粒级优化改进之后,出年均收益提升约600万元,经济效益十分可观。