辽宁某含铁低品位磷矿石选矿试验研究

高 杨,胡志刚,张家琪

(辽宁省地质矿产研究院有限责任公司,辽宁 沈阳 110032)

磷矿是重要的化工原料矿物,在农业生产和化学工业中占重要地位。我国磷矿资源丰富,截至2016年底,查明资源储量244.1亿t[1],已探明资源总量位居世界第二位。但我国磷矿石大部分为低品位难选矿石,大于30%的富磷矿石已近枯竭,不能满足迅速增长的磷肥产能和磷化工产品对磷矿石的需求,因此,低品位磷矿石选矿和综合利用对促进磷矿行业的可持续发展具有重要意义[2]。

我国磷矿石矿床主要有三大类型:沉积型磷块岩矿床、岩浆型磷灰石矿床和变质岩型磷灰岩矿床,矿石工业类型分为磷灰岩和磷块岩。矿石储量大、品位较高的沉积型磷块岩矿床主要分布在川滇黔湘鄂五省,五省储量占全国储量的85%以上。但该类型矿石磷矿物嵌布粒度小,并与细粒碳酸盐和硅酸盐矿物紧密共生,矿石可选性差。磷块岩选矿一般采用正浮选或反浮选等方法,工艺流程较复杂,选矿指标不高。变质岩型磷灰岩矿床主要分布在苏皖鄂地区,华北、华东和东北地区以岩浆型磷灰石矿床为主。变质岩和岩浆型磷灰石矿床储量只占总储量的7%,且磷品位低,P2O5含量一般为3%~5%。但磷灰石结晶较粗,可选性好,且矿石中常伴生有钒、钛、铁、钴等,综合利用价值较大[3-4]。

辽宁地区多为变质岩型磷灰石矿,磷灰石含量低,虽然矿石的可选性较好,但选矿比大,精矿成本高,部分矿山只利用磁选工艺回收其中的磁铁矿,将磷灰石丢弃于磁选尾矿之中,造成磷矿资源的浪费。本文针对辽宁某地含铁磷矿石,采用浮选-磁选联合流程,实现了磷和铁的有效分选,并获得了较好的技术指标。

1 矿石性质

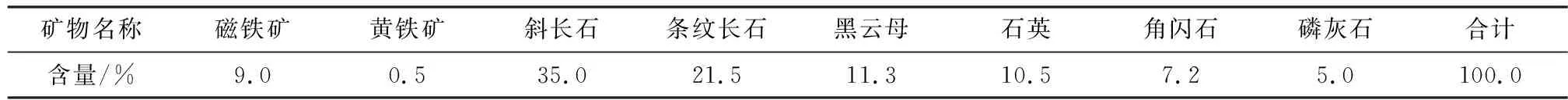

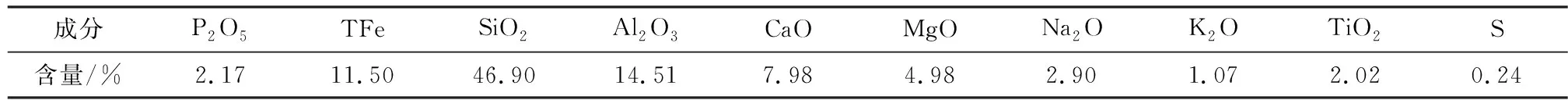

辽宁某含铁低品位磷矿石具有明显的粒状变晶结构和片麻状构造,矿石中非金属矿物主要有斜长石、条纹长石、黑云母、石英、角闪石、磷灰石等,金属矿物主要有磁铁矿和黄铁矿。矿石中的矿物组成及含量见表1,矿石化学成分分析见表2。

矿石中的有价元素为磷和铁。通过岩矿鉴定分析可知,含磷矿物主要为磷灰石,其在矿石中以粒状或浑圆粒状产出,晶体边缘清晰,与长石、石英、黑云母、角闪石等颗粒混杂分布,粒径一般为0.1~0.2 mm。矿石中含铁矿物相对较多,可回收的铁矿物为磁铁矿,矿石的铁物相分析见表3。磁铁矿在矿石中呈半自形至他形晶粒状,在矿石中分布不均匀,大部分以中细粒集合体产出,集合体中夹杂有细粒硅酸盐矿物,少量磁铁矿呈浸染状分布于长石、石英等矿物粒间,少量磁铁矿粒间有黄铁矿穿插,磁铁矿粒度一般为0.05~0.5 mm。

磷灰石和磁铁矿多呈粒状分布在脉石矿物粒间,颗粒结晶较好,磷灰石中粗粒相对较多,并且两者共生关系不密切,单体解离较为容易。

表1 矿石中矿物组成及含量Table 1 Mineral composition and content of raw ore

表2 原矿化学成分分析Table 2 Chemical composition analysis of raw ore

表3 原矿铁物相分析Table 3 Iron phase analysis of raw ore

2 选矿试验

矿石中的选矿目的矿物是磷灰石和磁铁矿,磷灰石富集分离的有效方法是浮选,磁铁矿则采用磁选法最为简单有效[5]。试验首先通过先浮选磷灰石,浮选尾矿磁选富集磁铁矿的流程确定浮选和磁选的分选条件,然后再进行先浮后磁和先磁后浮的流程对比试验。

2.1 磷灰石浮选试验

2.1.1 磨矿细度试验

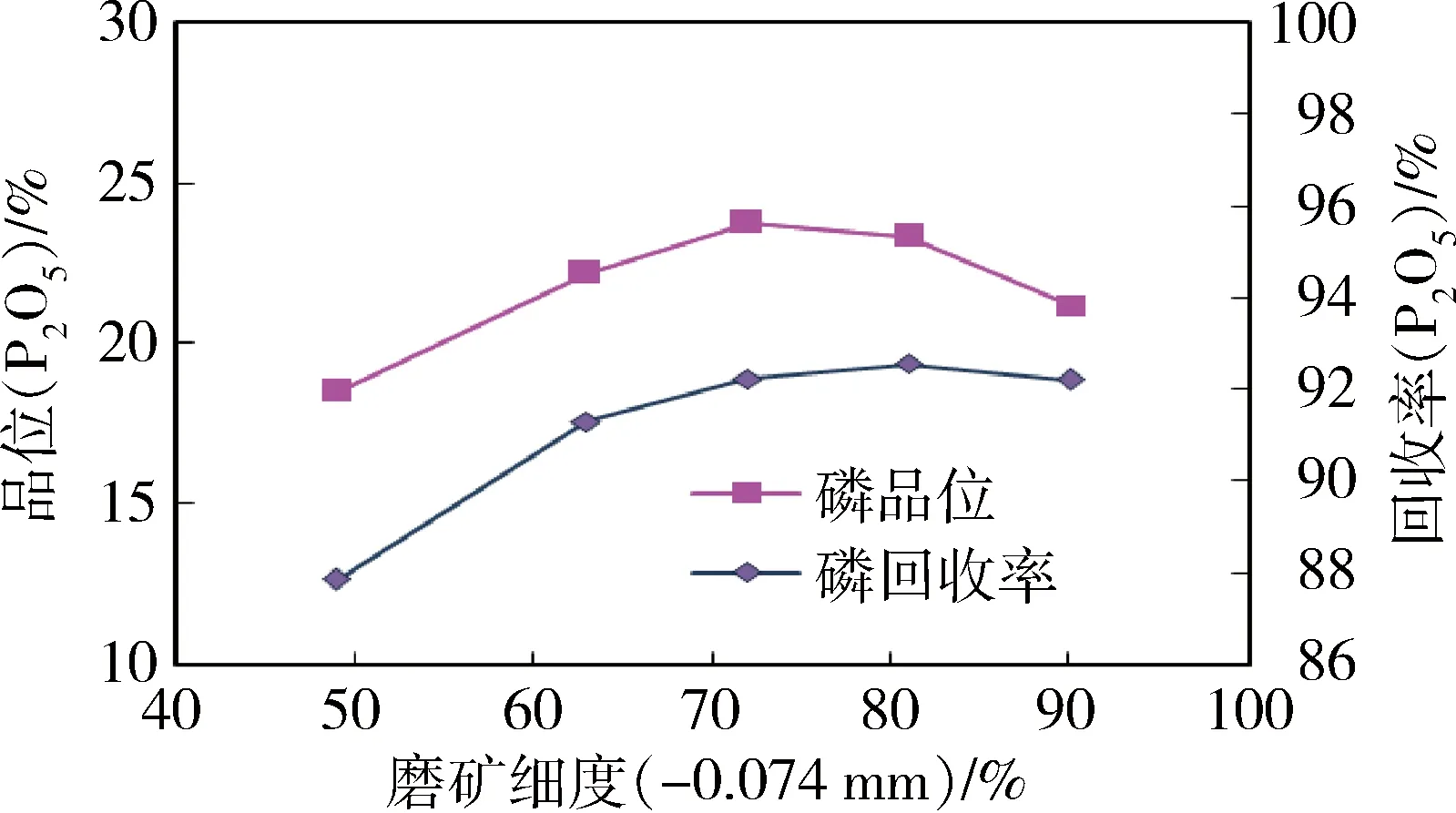

磨矿的目的是使目的矿物单体解离,磨矿细度决定了目的矿物的单体解离程度,目的矿物的单体解离是对其进行有效分选的前提。因此,适宜的磨矿细度对实现矿物间的有效分选至关重要。浮选条件试验流程见图1,试验以Na2CO3为pH值调整剂,用量1 500 g/t;水玻璃为脉石矿物抑制剂和分散剂,用量1 000 g/t;捕收剂采用复合阴离子药剂,用量800 g/t。磨矿细度试验结果见图2。

图1 浮选条件试验流程Fig.1 Process flow of flotation condition

由图2可知,随着磨矿细度的增加,磷粗精矿品位和回收率逐渐增加,说明磷灰石解离度逐渐提高,当磨矿细度-0.074 mm含量达到72%以上,精矿回收率增加趋缓,精矿品位则有较明显下降,说明矿泥对浮选精矿品位影响较大。因此,该矿石的适宜磨矿细度为-0.074 mm 72%。

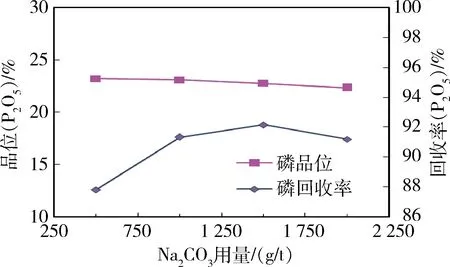

2.1.2 pH值调整剂用量试验

浮选磷灰石通常是在弱碱性条件下进行,Na2CO3是常用的pH值调整剂,并且具有消除Ca2+、Mg2+离子的有害影响和减轻矿泥对浮选不利影响的作用[6]。本次试验以碳酸钠为pH值调整剂,考查pH值对磷灰石浮选的影响。试验流程见图1,试验结果见图3。

图2 磨矿细度试验试验结果Fig.2 Results of grinding fineness experiment

图3 pH值调整剂用量试验结果Fig.3 Results of pH value adjustor dosage experiment

由图3可知,Na2CO3用量增加,磷粗精矿品位略有降低,磷回收率先增加后降低,在Na2CO3用量为1 500 g/t时回收率最高。

2.1.3 水玻璃用量试验

水玻璃对石英、硅酸盐等脉石矿物有良好的抑制作用[7]。矿石中的脉石矿物主要为长石、黑云母、石英和角闪石,均为硅酸盐矿物,因此,选择水玻璃为脉石矿物抑制剂,考查其对浮选指标的影响,试验结果见图4。

由图4可知,水玻璃用量对磷灰石浮选的影响比较明显,水玻璃用量小于1 000 g/t时,磷粗精矿品位和回收率随着水玻璃用量的增加而提高。水玻璃用量大于1 000 g/t后,继续增加水玻璃用量则对磷灰石浮选产生不利影响,磷粗精矿品位和回收率均降低。因此,水玻璃用量不宜超过1 000 g/t。

2.1.4 捕收剂种类试验

磷矿物浮选常用的捕收剂为阴离子的脂肪酸类药剂及其改性或复配的药剂[8],本试验对油酸钠、改性油酸、氧化石蜡皂和一种复合型阴离子捕收剂进行了考查,以确定这4种药剂对试验矿石的浮选效果。在800 g/t相同的药剂用量条件下,经过一次粗选获得的磷粗精矿品位及回收率指标见表4。

由表4可知,油酸钠和改性油酸可以获得较高的粗精矿品位,但回收率较低,说明这两种捕收剂选择性相对较好,捕收能力不足。氧化石蜡皂粗精矿回收率较高,粗精矿品位较低,说明其选择性较差。复合捕收剂的粗精矿品位和回收率均较高,说明其对磷灰石具有较好的选择性和较强的捕收能力。

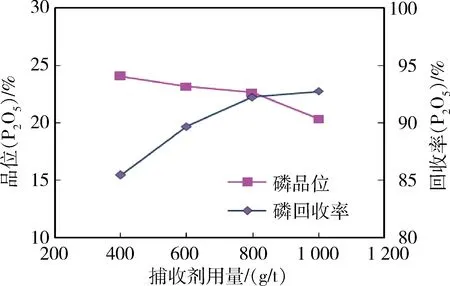

2.1.5 捕收剂用量试验

脂肪酸类捕收剂具有较强的起泡性,用量过大时,浮选泡沫黏稠,浮选的选择性明显降低。试验对复合捕收剂的用量进行了考查,以确定对该矿石浮选的适宜用量,不同用量条件下磷灰石浮选粗精矿的品位和回收率见图5。

图4 水玻璃用量试验结果Fig.4 Results of water glass dosage experiment

表4 捕收剂种类对浮选指标的影响

Table 4 The influence of collector type on flotation index

捕收剂名称粗精矿品位(P2O5)/%粗精矿回收率(P2O5)/%油酸钠23.7476.44改性油酸22.9781.84氧化石蜡皂19.2191.07复合捕收剂22.7692.15

图5 捕收剂用量试验结果Fig.5 Results of collector dosage experiment

由图5可知,捕收剂用量增加,磷粗精矿回收率逐渐增加,粗精矿品位逐渐降低,当复合捕收剂用量达到1 000 g/t时,粗精矿回收率虽然有所增加,但品位显著降低,说明浮选的选择性明显降低,大量脉石矿物进入粗精矿中,综合考虑品位及回收率指标,复合捕收剂的适宜用量为800 g/t。

2.2 浮选尾矿磁选试验

2.2.1 磁场强度试验

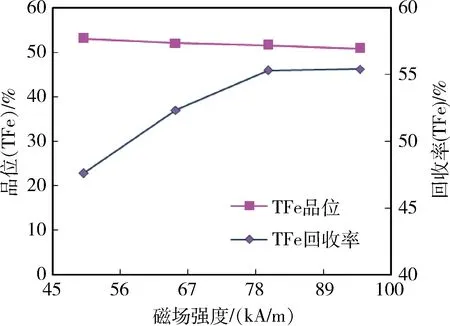

磁性颗粒在磁选过程中受到的磁力与磁场强度和磁场梯度有关,试验采用鼓式磁选机对浮选尾矿中的磁铁矿进行了分选富集,磁选机转鼓表面的磁场强度对分选指标的影响见图6。

由图6可知,磁选机转鼓表面磁场强度增加,铁精矿TFe回收率明显增加,磁场强度达到80 kA/m后继续提高磁场强度,TFe回收率基本不再增加,说明矿石中的磁铁矿已得到较好回收。因此,确定尾矿磁选磁场强度为80 kA/m。

2.2.2 铁精矿再磨细度试验

在原矿磨矿细度为-0.074 mm含量72%的条件下,浮选尾矿磁选获得的铁精矿品位较低。对铁精矿进行显微镜下分析,发现精矿中的细粒磁铁矿未充分解离,脉石矿物以连生体的形成进入铁精矿,因此,铁精矿需要再磨再选以提高精矿品位。再磨细度与铁精矿品位的关系见表5。

图6 磁场强度试验结果Fig.6 Results of magnetic intensity experiment

表5 铁精矿再磨细度试验结果

Table 5 Results of regrinding fineness experiment of iron concentrate

再磨细度(-0.045 mm)/%75.4080.2085.8090.20铁精矿品位(TFe)/%61.6064.7166.1266.58

铁精矿再磨细度试验结果表明,铁精矿的磨矿细度达到-0.045 mm含量85.8%以上,才能获得TFe品位大于65%的铁精矿。

2.3 选矿流程对比试验

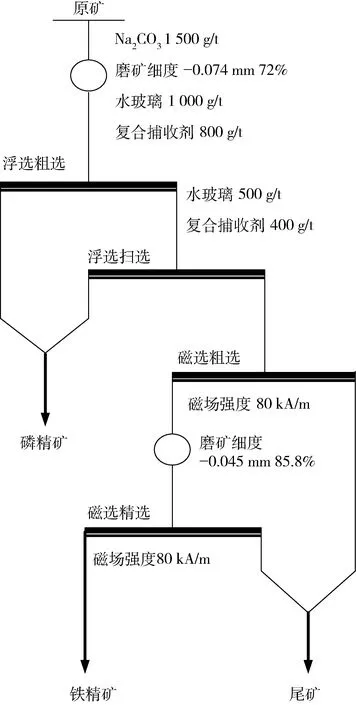

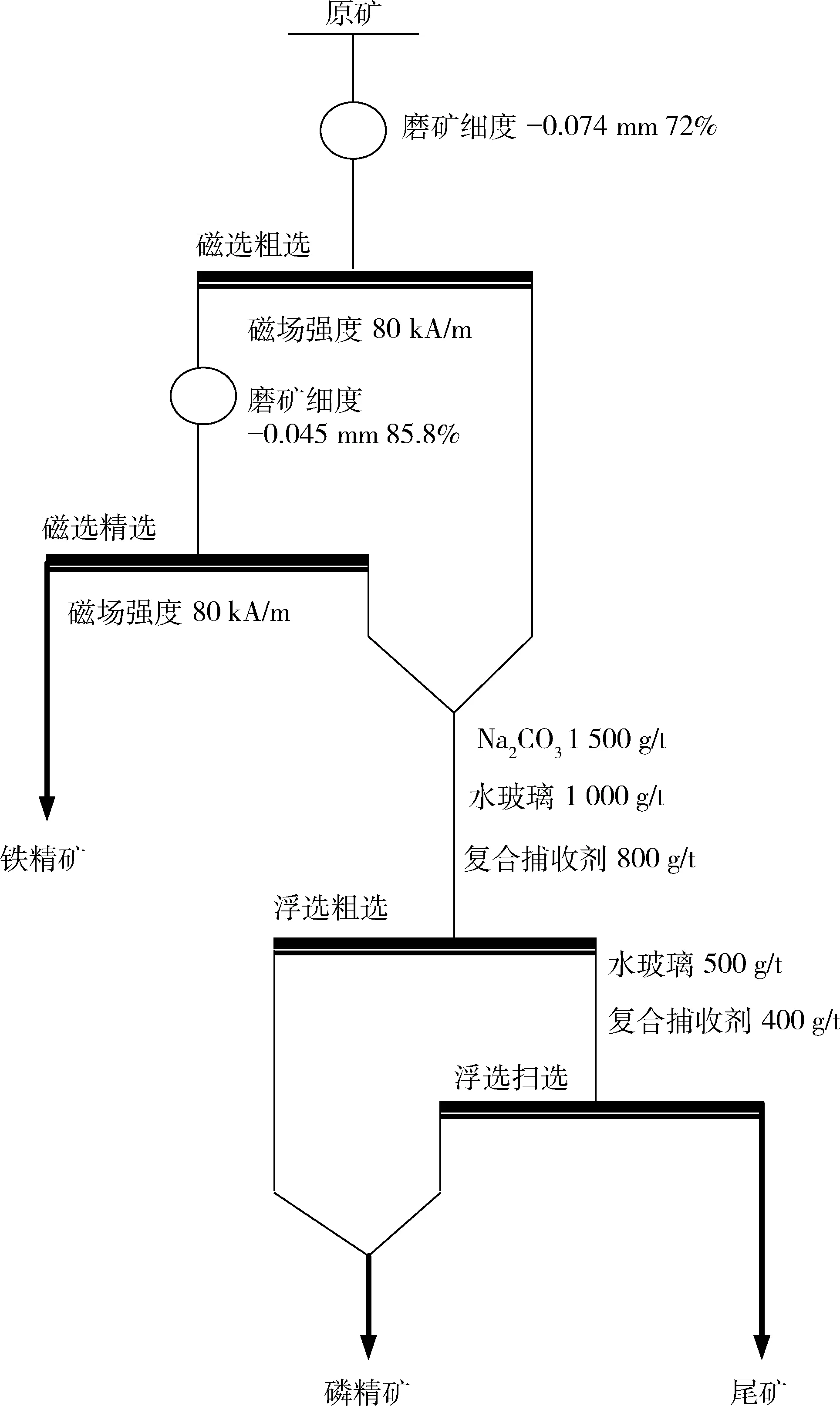

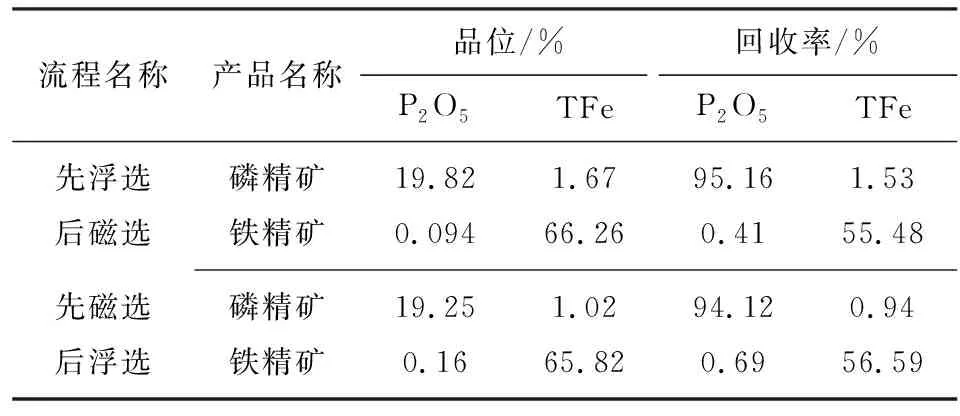

通过浮选和磁选条件试验,对影响浮选、磁选的因素进行了考查并确定了最佳分选条件。为使矿石中磷灰石和磁铁矿充分分离富集并减少两者的混杂,对先浮选后磁选和先磁选后浮选两种工艺流程进行了对比试验,以确定适宜的选矿工艺流程。试验流程分别见图7和图8,试验结果见表6。

图7 先浮选后磁选流程Fig.7 Process flow of flotation followed by magnetic separation

图8 先磁选后浮选流程Fig.8 Process flow of magnetic separation followed by flotation

表6 选矿流程对比试验结果

Table 6 Comparison experiment results of ore dressing process

流程名称产品名称品位/%回收率/%P2O5TFeP2O5TFe先浮选后磁选磷精矿铁精矿19.820.0941.6766.2695.160.411.5355.48先磁选后浮选磷精矿铁精矿19.250.161.0265.8294.120.690.9456.59

通过流程对比可以看出,两种流程获得的技术指标基本相近,先浮选后磁选流程获得的磷精矿和铁精矿品位相对较高,磷回收率略高,并且铁精矿中磷含量低于先磁选的铁精矿,因此,先浮选后磁选流程有利于矿石中磷的回收和保证铁精矿质量。先磁选后浮选流程虽然可以减少浮选入选的矿石量,有利于降低磷精矿中的铁含量,但两次磁选后的矿浆体积增加,矿浆浓度降低,磁选尾矿需浓缩脱水,否则在实际生产中可能会降低浮选时间,影响磷的回收。而对于浮选后再磁选来说,磁选机对矿浆浓度的适应性要远胜于浮选机。综合考虑选矿指标和各种因素,采用先浮选后磁选的选矿流程处理该矿石是适宜的。

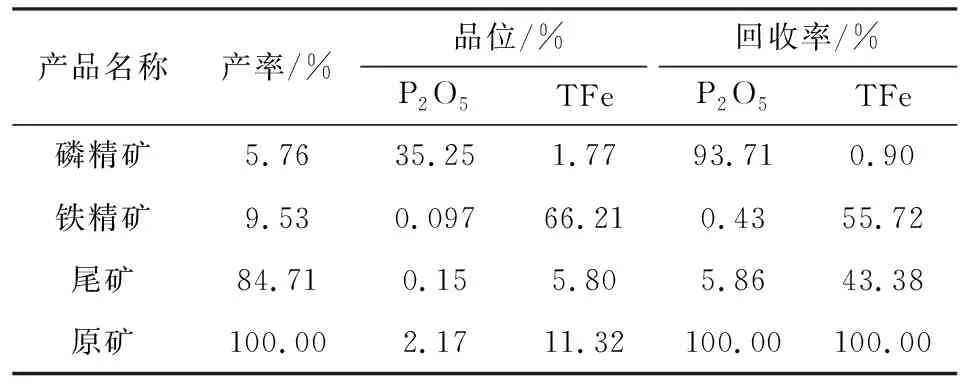

2.4 选矿流程闭路试验

闭路试验主要是考查中矿产品循环进入选矿系统后对浮选指标的影响。浮选流程采用一次粗选、一次扫选和两次精选,磁选流程为一次粗选和粗精矿再磨精选,试验流程见图9,试验结果见表7。

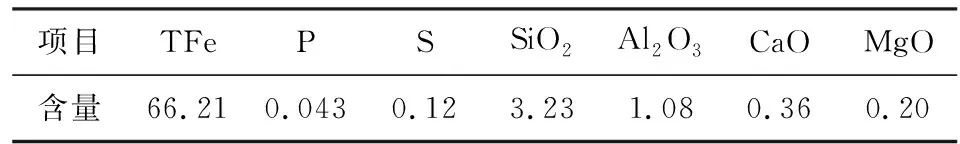

通过闭路试验最终获得了P2O5含量35.25%的磷精矿和TFe含量66.21%的铁精矿,磷精矿P2O5回收率93.71%,铁精矿TFe回收率55.72%。原矿石中磁性铁mFe含量较低,仅占全铁TFe含量的61.30%,计算可得铁精矿mFe回收率90.90%。

2.5 精矿质量分析

闭路试验获得的磷精矿和铁精矿的质量分析结果见表8和表9。

表7 选矿闭路试验结果Table 7 Experiment results of close-circuit process

表8 磷精矿质量分析结果Table 8 The analysis results of phosphate concentrate quality

表9 铁精矿质量分析结果Table 9 The analysis results of iron concentrate quality

3 结 论

1) 辽宁某含铁低品位磷矿石中选矿目的矿物是磷灰石和磁铁矿,两种矿物在矿石中的共生关系不密切,同时,两者在可浮性和磁性上具有较大的差异,因此,有利于采用浮选和磁选工艺实现两者的分离与富集。

2) 矿石中磷灰石嵌布粒度相对较粗,磁铁矿粒度相对较细。在-0.074 mm含量72%的磨矿细度下,通过浮选可以获得质量较好的磷精矿。磷浮选尾矿磁选获得铁精矿品位较低,经再磨再选后,方可获得质量较高的铁精矿。

3) 通过对浮选磁选先后顺序不同的两种流程的对比可以看出,两种流程获得的技术指标基本相近,先浮选后磁选流程获得的磷精矿和铁精矿品位相对较高,磷回收率也略高,并且铁精矿中磷含量低于先磁选的铁精矿,因此,先浮选后磁选流程有利于矿石中磷的回收和保证铁精矿质量。

图9 选矿闭路试验流程Fig.9 Process flow of close-circuit experiment