秦岭隧洞TBM皮带机出渣系统的改造设计研究

任吉涛,简江涛,赵翔元

(陕西省引汉济渭工程建设有限公司,陕西 西安 710010)

1 工程背景

1.1 引汉济渭工程概况

陕西省引汉济渭工程是从汉江流域调水到渭河流域的水资源调配工程,针对关中地区缺水问题实施的省内南水北调工程。工程分为调水工程和输水工程,调水工程包括黄金峡水利枢纽、三河口水利枢纽和98.3km的秦岭输水隧洞,设计流量70m3/s,纵坡1/2530,输水隧洞最大埋深2012m。穿越秦岭主脊段全长约35千米,分为岭南施工段(18275m)和岭北施工段(16690m),是引汉济渭调水工程总工期的控制性项目。岭南和岭北段均采用TBM法施工,由2台TBM相向掘进。

1.2 岭北TBM概况

岭北TBM施工段全长16.7km,包括秦岭5号支洞、TBM配套洞室和TBM施工段。其中,TBM施工段第一阶段掘进任务为6788m,第二阶段掘进任务为8427m均已完成,现进行设备改造,将继续向岭南方向掘进3000m的任务。

项目采用从德国引进的敞开式TBM(海瑞克S-795)进行施工,其刀盘开挖直径8060mm,整机全长210m,装机功率为6800kVA。TBM设计的掘进速度最大为100mm/min,单日实际掘进速度测试为80mm/min。此TBM可同时完成初期支护、通风除尘、掘进施工、测量导向等工序,并配备有C1、C2、C3三条连续皮带,可将掌子面的石渣直接运转至隧道出口。

2 连续皮带机出渣系统介绍

2.1 出渣系统综述

连续皮带机用于运送TBM掘进产生的弃渣,保证掘进施工的连续性。连续皮带出渣较矿车出渣具有运量大、污染小、速度快、连续性等优点,是TBM出渣系统发展的主流方向。

TBM连续皮带在运转过程中,要求其方向要顺直,位置和姿态基本保持不变。一旦皮带位置发生偏移或者姿态变化较大,都将导致漏渣、皮带划伤等事故,严重影响TBM的连续施工,导致停机停工。

2.2 C1皮带出渣系统概况

本项目使用的连续皮带机由德国海瑞克公司设计和生产,2014年投入使用。配备有C1皮带(主洞)、C2皮带(支洞)、C3皮带(洞外),可实现石渣直接输送至洞口,再由自卸载重车运至指定弃渣场,保证TBM的连续施工。

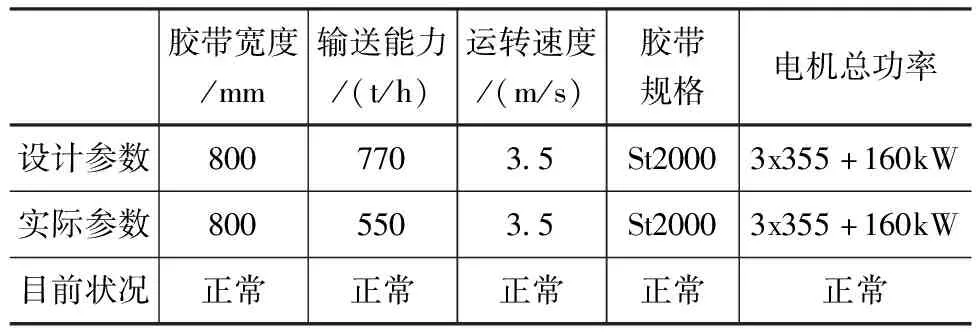

C1皮带位于主洞内,采用链条悬挂于洞壁,主要构件包含有皮带、驱动总成(主驱动+辅助驱动)、储带仓、张紧绞车、滚筒、刮渣装置、皮带支架及链条、电气系统等。其主要技术参数见表1。

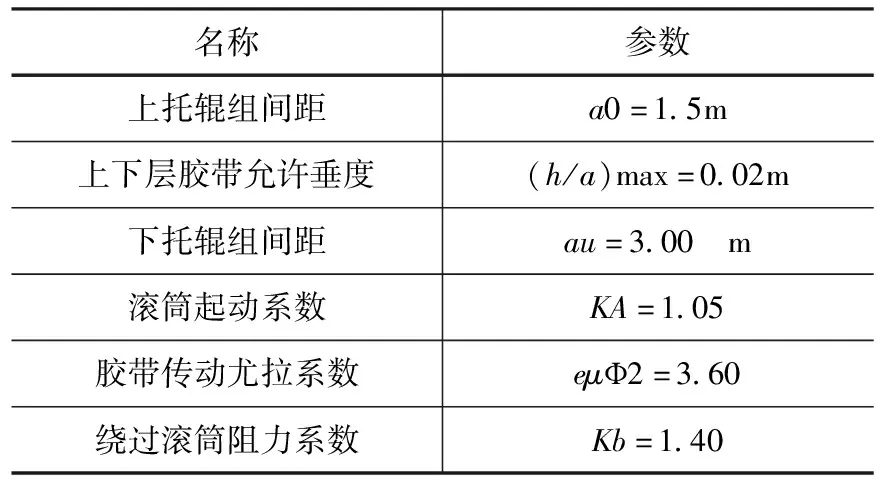

表1 C1皮带主要技术参数

C1皮带设计输送长度最大为10000m,目前C1皮带长度已达到8920m。

3 C1接应掘进的数据校核

3.1 驱动功率计算

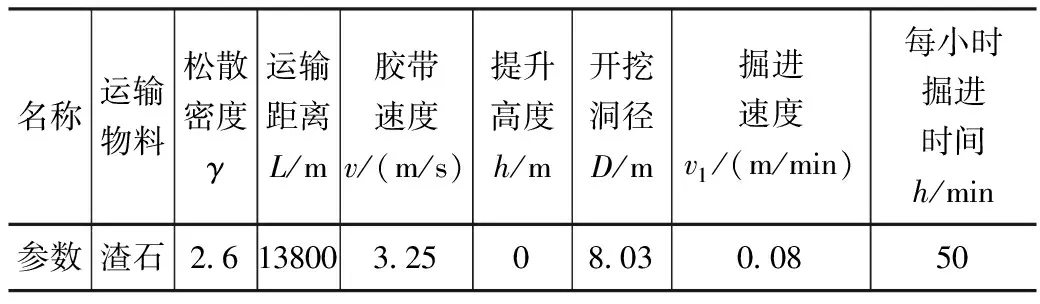

根据接应需求,本标段TBM第二阶段最终掘进至11920m。此距离已严重超过设计最大长度,需对C1皮带当前装置进行数据校核,计算是否满足接应需求。目前已知的参数数据见表2。

表2 TBM原始参数

由此计算得知:运输能力Q=(πD2/4)v1tγ=536.950509t/h,考虑到一定的裕度,取Q=550t/h,满足实际运行速度要求。C1皮带主要规格参数见表3。

表3 C1皮带主要规格参数

取上下胶带模拟阻力系数ω=0.0220,计算得到输送带阻力如下:

(1)胶带及物料产生的运行阻力

F1=cLωg(2q0+q+q1+q2)=319735.12N

(其中:下分支阻力F7=cLωg(q0+q2)=74739.49N,上分支阻力F8=cLωg(q0+q+q1)=244995.64N)

(2)物料提升阻力F2=Hqg=0.00N

(3)卸载部清扫器对胶带阻力F3=1000.00N

(4)空段清扫器对胶带阻力F4=3×20Bg=470.88N,(式中B=0.80,g=9.81)

(5)导料槽阻力F5=400.00N

(6)储带仓部分阻力F6=10000N

由以上数据可计算得到

驱动滚筒圆周驱动力Fu=F1+F2+F3+F4+F5+F6=332006N

传动滚筒轴功率P0=FuV=1079.02kW

取减速器效率η1=0.94,电机效率η2=0.95,联轴器效率η3=0.98,电机功率备用系数为10%。

在C1皮带长度为13800m时,电动机所需最低功率Pe=P0/η1η2η3(1+10%)=1356.2kW。

3.2 驱动力校核

皮带的驱动力由驱动总成进行供给,通常由变频电机通过减速机驱动滚筒,带动整条皮带运转。驱动总成包括有变频电机、减速器、驱动滚筒、电气控制系统组成。

当前皮带驱动功率Pd=355×3+160=1225kW。

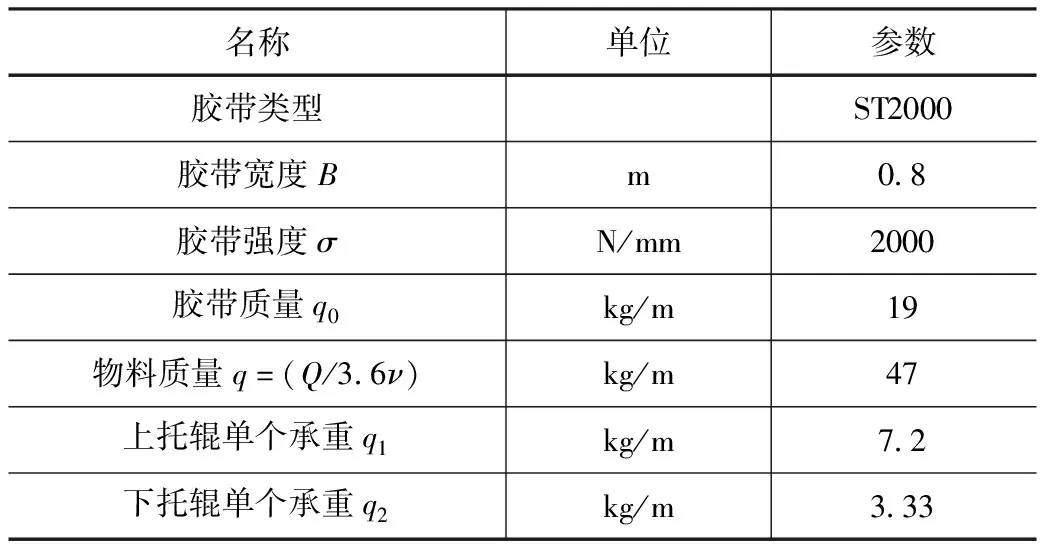

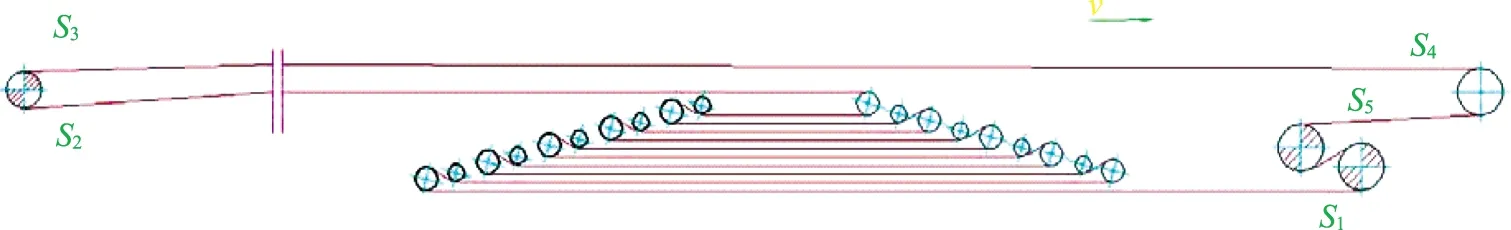

因Pd(1225kW) 在皮带运转过程中,皮带张紧装置会自动调整皮带的松紧度,确保皮带始终有一个合适的预紧力。张紧装置还会通过张紧钢索的释放来补偿储带仓中皮带的释放。计算张紧力已知参数见表4。 表4 计算张紧力已知参数 胶带在允许最大下垂度时输送带张力如图1所示。 (1)重载段允许最小张力 S2min≥a0(q+q0)g/8(h/a)max=6070.72N (2)空载段允许最小张力 Skmin≥auq0g/8(h/a)max=3494.81N 图1 胶带张力示意图 (3)输送带各点张力计算 按滚筒不打滑条件,计算TBM第二传动滚筒奔离点张力: S1min≥KAFu/4(eμФ2-1)KA=1.05=33519.84N>Skmin,满足胶带垂度条件。 取S1=33519.84N 机尾传动滚筒趋入点张力: S2=S1+F6+F7+F9+F4=118730.20N,满足垂度条件。 机尾传动滚筒奔离点张力: S3=S2-Fu/4=35728.70N>S3min,满足垂度条件和滚筒不打滑条件。 按滚筒不打滑条件,机尾滚筒奔离点张力: S3min≥KAFuz/4(eμФ2-1)=33519.84N 计算C1皮带卸载滚筒趋入点张力: S4=S3+F8+F2+F9+F3=281724.34N 计算C1皮带第一传动滚筒趋入点张力: S5=1.04S4=292993.31N,满足垂度和不打滑条件 计算C1皮带第二传动滚筒奔离点张力: S1=S5-3Fu/4=43988.81N>33519.8N,满足垂度和滚筒不打滑条件。 (4)滚筒校核计算 C1皮带储带仓滚筒合力: Scdc=2S1=87977.62N 机尾传动滚筒合力: Sjw=S2+S3=154458.91N 卸载滚筒合力: Sxz=S4+S5=574717.65N C1皮带第一传动滚筒合力: Stc=S5+S5-2Fu/4=419983.62N 根据滚筒合力选择合适的滚筒轴承。 正常运行时8股钢丝绳拉紧力: Sj=10KbS1=615843.34N 单股钢丝绳(变频绞车)张力: SG>Sj/8=76980.42N 由以上数据得知,皮带现有的张紧装置满足接应要求。 C1皮带的强度薄弱地方为硫化接头处,其强度取皮带强度的90%,即n=0.90。 正常胶带处的安全系数:m=σB/S5=5.46 硫化接头处的安全系数:mmin=nm=0.9×5.46=4.91 由此可知,皮带强度满足接应需求。 隧道主洞坡度为1/2530,C1皮带出渣方向为由高至低。当C1单向长度为13800m时,C1高差HC1=13800×1/2530=5.45m。 因C1皮带运渣为下坡运渣,故爬坡度满足接应需求。 C1连续皮带机需应按接应最大长度11920m重新进行设计校核,并确认通过。设计校核包括驱动功率校核、胶带强度校核、拉紧力校核、滚筒和托辊的强度校核等。 根据以上校核结果,在接应米时,皮带的驱动力已无法满足需求。驱动力的降低会导致皮带打滑、滚筒包胶剥落等现象。在辅助驱动安装前,曾多次出现滚筒包胶剥落、滚筒轴承损坏、皮带驱动力不足等现象。 因长期运转,在第二阶段施工中多次因张紧装置的故障而停机。其出现的故障有钢丝绳断裂、刹车失灵、变频器报错、轴承失效等。 根据以上计算,C1皮带强度能满足接应需求。但是皮带在长期的大石块冲击下,很多部位已经出现坑洞、划伤、接头开胶等现象。在第二阶段施工中,C1硫化接头断裂多次,严重的制约了TBM施工生产。 由以上的爬坡度校核可知,皮带爬坡度满足接应需求。 为了解决接应施工对C1的需求,需对C1主要部件进行改造。改造要求如下: (1)本标段TBM最终掘进至13800m,C1连续皮带机应按此长度重新进行设计校核,并确认校核通过。设计校核包括:驱动功率校核、胶带强度校核、拉紧力校核、滚筒、托辊等主要部件的强度校核等。 (2)所提出的改造方案应在满足C1连续皮带机主要性能的前提下,尽量采用原型机的配置和部件,使驱动单元的配置最简单、控制系统最简单、性能价格比最合理。 (3)改造方案应尽可能地避免或减少模板衬砌台车和皮带机之间的互相影响,应尽可能地避免淋水对皮带机正常运行的影响等 (4)改造方案须经过方案对比和论证。 经过方案对比论证,驱动方案采用方案头部驱动+尾部驱动。 具体的改造方式如下: 增加一套机尾驱动(包括驱动电机1个、减速器1个、驱动滚筒1个、辅助滚筒3个、电气柜一套、控制系统一套)。 电机总功率Pf为(3×355+355)kW或(3×355+2×160)kW。因Pf(1420kW或1385kW)>Pe(1356.2kW),故改造后的驱动满足接应的11920m需求。 在TBM尾部增加一节台车用于安放C1机尾驱动(当前TBM6号台车已无空间安装C1尾部驱动)。 因当前C1皮带的张紧装置故障频繁(钢丝绳断裂、刹车失灵、变频器报错、轴承失效、控制系统老化等),严重制约了TBM的施工生产。在接应施工前,需将现有的张紧装置进行整体更换。 缓冲床位于皮带仓上层皮带下方,其作用是缓解落渣对皮带的冲击。C1皮带的缓冲床因设计、长期运行等原因,已经损坏严重。接应施工前,需对C1的缓冲床进行整体改造(包括缓冲床更换、底座设计及改造等)。 刮渣装置负责将皮带上的残渣刮入皮带仓,保证皮带的清洁。目前刮渣系统损坏较多,导致皮带底部落渣严重。在接应施工前,需对现有的刮渣系统进行改造。为了节约成本和废物利用,建议刮渣清扫器采用废旧胶带自行制作。 岭北TBM连续皮带机经过秦岭隧洞掘进15865m的生产应用,对其进行科学评估,决定对其进行设备改造及研究。过程重点分析技术参数和受力计算、校验,对其C1段增加一套机尾驱动和附属设备,使其满足3000m掘进任务的输送能力,此次设备改造增加成本较低,工作量较小,维护费用低,使用寿命满足工期要求,达到运行稳定,性能可靠的效果,保证引汉济渭工程岭脊掘进段任务的顺利完成。设备改造的技术方案和效果在连续皮带机输料行业具有借鉴作用和指导意义。3.3 张紧力校核

3.4 皮带强度校核

3.5 爬坡度校核

4 接应掘进存在问题分析

4.1 驱动力

4.2 张紧力

4.3 皮带强度

4.4 爬坡度

5 解决措施

5.1 驱动方案

5.2 张紧装置方案

5.3 缓冲床方案

5.4 刮渣系统方案

6 结语