一种穿梭车换层联动机构设计与分析

根据是否可换层作业,穿梭车系统可分为单层作业和跨层作业两种模式。在单层作业模式下,穿梭车可在水平方向上换列;跨层作业模式下,穿梭车可在垂直方向换层。两种方式均可提高穿梭车的设备利用率、系统柔性。

目前件箱密集仓储系统中采用的穿梭车,主要有普通穿梭车、自动换层穿梭车、子母穿梭车、四向穿梭车等。通常为单层作业,穿梭车可在水平方向换道,适用于存在多列巷道的场合。普通穿梭车通过提升机辅助换层、自动换层穿梭车沿货架立柱爬升。两种方式均可实现穿梭车跨层作业,适用于货架层数较多的场合;自动换层穿梭车沿货架立柱自动爬升方式,货架的制造、安装精度要求较高。

托盘库,往往存储货物及穿梭车较重、体积较大,提升机通常设计为四立柱框架式;件箱库,存储货物及穿梭车较轻、体积较小,提升机通常设计为单立柱悬臂式。

本文仅讨论采用提升机换层作业的件箱密集仓储系统,穿梭车通过单立柱悬臂式提升机实现跨层作业。

一、提升机换层面临的问题

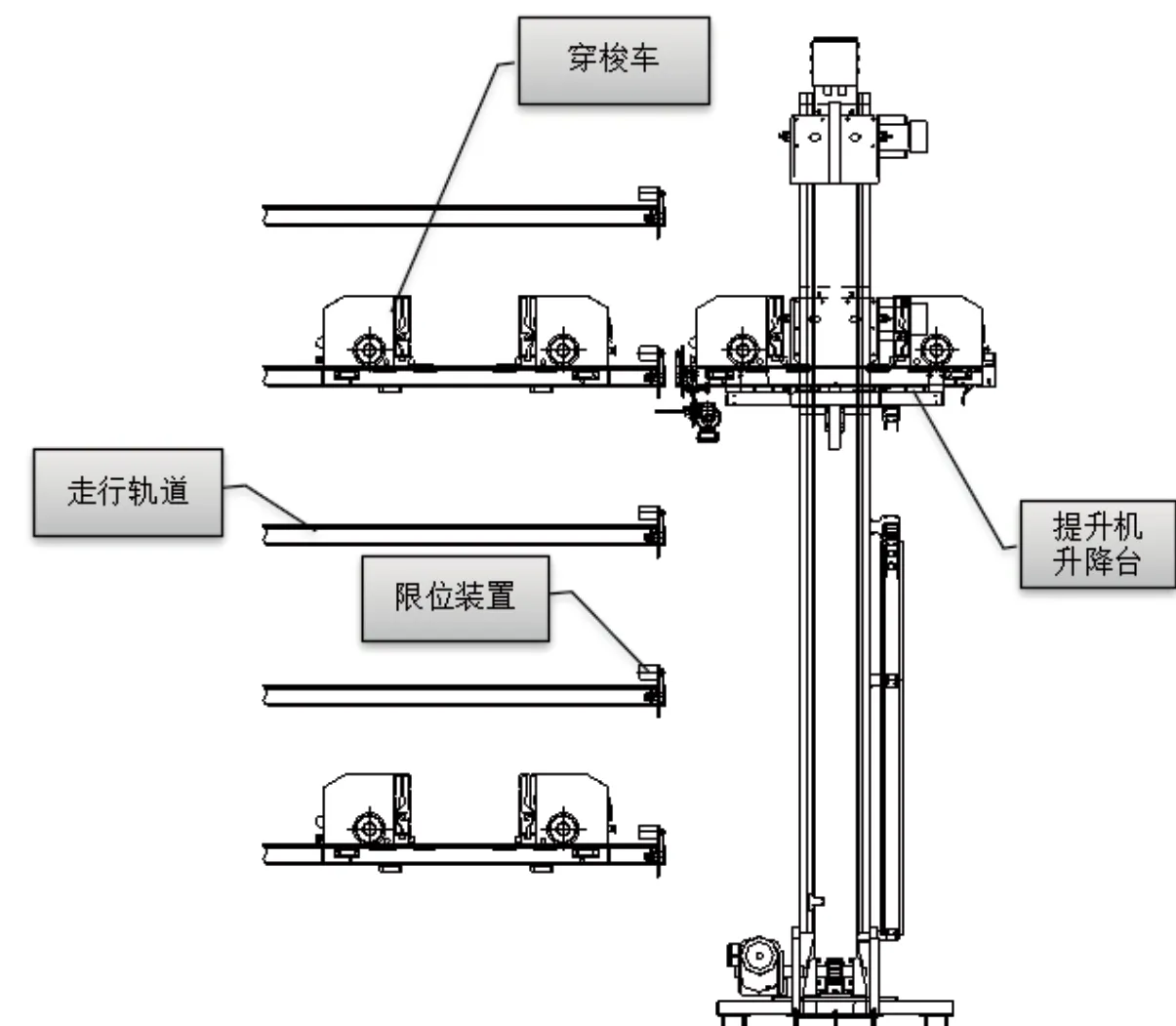

采用提升机换层的多层穿梭车系统(如图1),在一条巷道内,n层货架配置m台穿梭车(m<n);同时,配置一台换层提升机用于穿梭车的换层。

图1 采用提升机换层的多层穿梭车系统立面图

为防止穿梭车冲出轨道,在轨道端头设有安全限位装置。

穿梭车的平稳换层,需要具备两个基本条件:

一是限位装置能自动开合。

二是升降台与走行轨道的准确对接。换层提升机升降台与走行轨道的准确对接,对穿梭车在货架侧轨道和换层提升机升降台之间能否平稳过渡起决定性作用。

1.限位装置的自动开合

单层作业模式下,穿梭车轨道端头的限位装置为死挡。跨层作业模式下,走行轨道靠换层提升机一侧需设置能自动开合的活动限位装置。不需要换层时,限位装置能起到防止小车冲出轨道的作用;需要换层时,限位装置能准确开启到位,保证穿梭车在走行轨道到换层提升机之间顺畅过渡;换层完毕时,限位装置能自动复位,继续起到穿梭车运行限位作用。

2.升降台与走行轨道的准确对接

换层提升机升降台停位后,与穿梭车走行轨道一般都有一定的高度错位和转角错位,导致穿梭车过渡时存在不同程度的卡滞、跳台现象;对于采用滑触线供电模式的穿梭车,还存在集电臂在轨道对接处过渡不畅的情况,甚至出现集电臂错槽、脱槽现象。换层技术的关键在于升降台与走行轨道的准确对接,尽量减少高度错位和转角错位,使得穿梭车能平稳过渡,从而提高系统稳定性,延长设备使用寿命。

二、技术思路

1.限位装置的自动开合

根据开合动力的配置情况,活动限位装置可分为共用动力和自带动力两种形式。

(1)共用动力形式。多层货架上的限位装置统一由一组动力分别开启。限位装置通过提升机升降台上的附属动力进行开启,撤销动力后限位装置自动复位。

(2)自带动力形式。每个限位装置均自带一个开启动力。根据动力不同,又分为气动限位装置和电动限位装置。

2.升降台与走行轨道的准确对接

换层提升机升降台与穿梭车走行轨道之间的错位,通常是由多个因素综合导致的。提高升降台停位精度的措施通常有以下几种:

(1)提高制造、安装精度;

(2)增加升降台刚度;

(3)合理选用提升机的支撑结构。在提高停位精度方面,四立柱框架结构优于双立柱结构,双立柱结构优于单立柱;

(4)换层提升机升降台采用同步带传动。在提高停位精度方面,同步带传动优于链传动;

(5)升降台二次停位修正停位误差。

3.小结

自身带开启动力的限位装置,与靠换层提升机升降台辅助动力开合的限位装置相比,动力源过多,前者是后者的n+1倍(n为货架层数)。

气动限位装置与电动限位装置相比,需要用户配置气源系统,存在一定的局限性。

尽管我们通过各种机械、电控的措施努力提高升降台停位精度,但由于设备运行磨损,或受制造水平、经济性、场地限制等因素制约,终究都存在升降台停位误差较大,甚至超差的情况。

三、技术方案

1.基本构成

多层穿梭车换层联动机构,如图2。由货架侧限位组件(1)、提升机侧限位组件(2)、摆臂装置(3)三部分组成。货架侧限位组件安装于每层走行轨道端头,提升机侧限位组件和摆臂装置均安装于提升机升降台轨道端头,随升降台一起升降。

活动限位装置,即货架侧限位组件(1)和提升机侧限位组件(2),采用自身不带开启动力的形式。摆臂装置(3),用于提供活动限位装置的开启动力,同时用于轨道对接时,对停位误差进行一定程度的矫正,在轨道接缝处形成临时刚性连接。限位装置和轨道对接辅助装置设计时统筹考虑,共用动力。

图2 穿梭车换层装置示意图

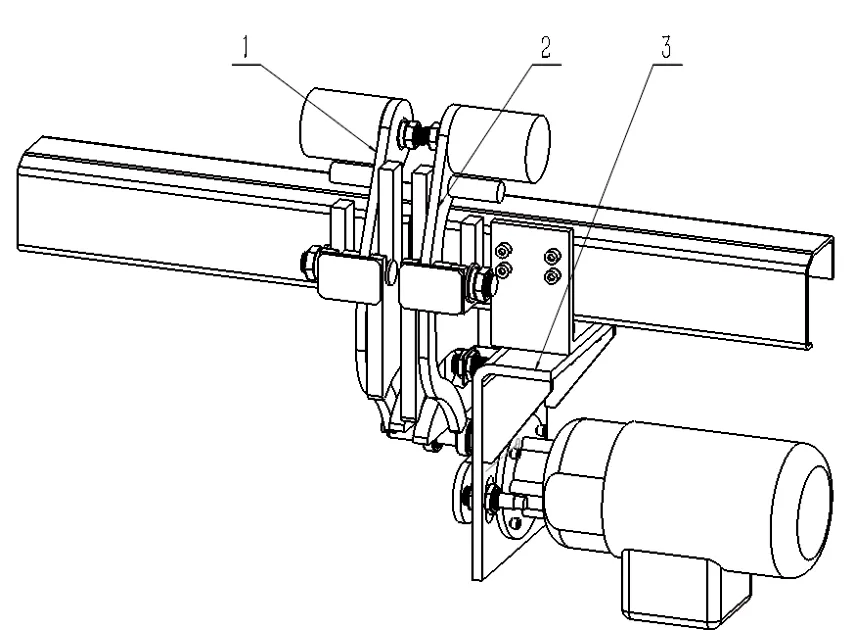

图3 货架侧限位组件示意图

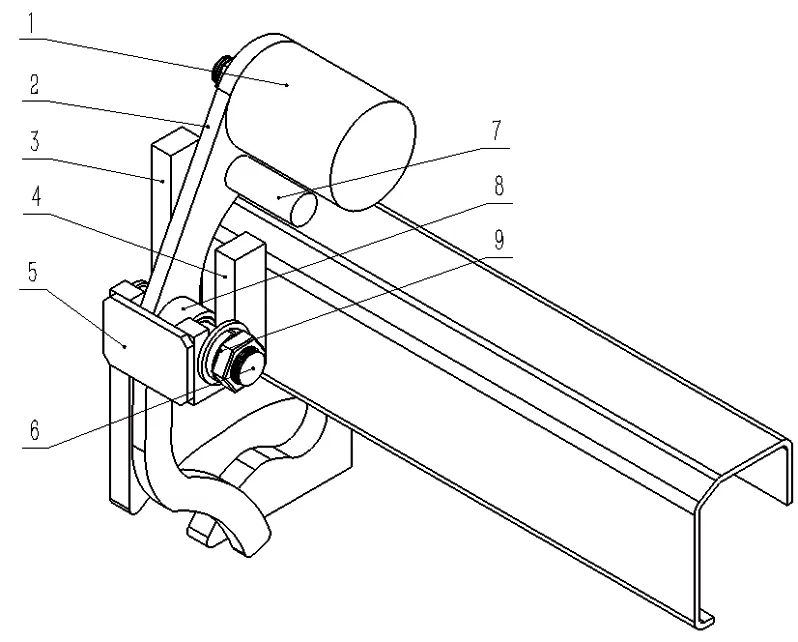

图4 提升机侧限位组件示意图

图5 摆臂装置示意图

(1)货架侧限位组件

货架侧限位组件,如图3,由缓冲器(1)、缓冲器安装板(2)、固定板一(3)、固定板二(4)、限位板(5)、销轴(6)、配重(7)、铜套(8)、销轴紧固件(9)组成。

固定板一(3)设计有一截高出轨道走行面,作为刚体硬抗穿梭车因意外过冲产生的较大冲击力。较小的穿梭车撞击力由缓冲器变形吸收。

(2)提升机侧限位组件

提升机侧限位组件,如图4,由缓冲器(1)、缓冲器安装板(2)、固定板一(3)、固定板二(4)、限位板(5)、销轴(6)、配重(7)、铜套(8)、销轴紧固件(9)组成。

提升机侧限位组件与货架侧限位组件的固定板一的开口导槽不一致,提升机侧限位组件的为圆弧形导槽,货架侧限位组件的为喇叭口导槽,喇叭口导槽收尾段与圆弧形导槽形状完全一致。

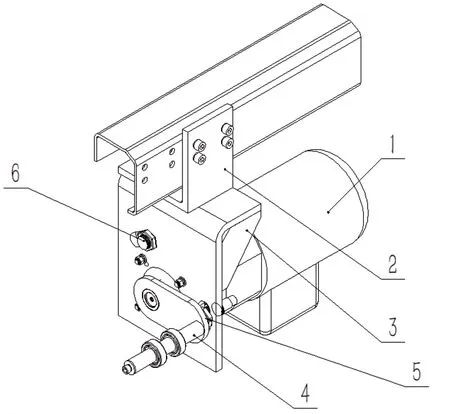

(3)摆臂装置

摆臂装置由电机(1)、角钢(2)、安装座(3)、摆臂组件(4)、接近开关一(5)、接近开关二(6)组成。如图5。

摆臂上有两个滚动轴承,用以减少摆臂与限位装置导槽之间的摩擦。

2.工作原理

(1)初始位置

摆臂装置不工作或升降台升降过程中,摆臂处于初始位置,摆杆收于轨道内侧(定义两根轨道之间的空间为内侧,反之为外侧),避免发生摆杆碰撞。摆臂初始位置通过接近开关一(5)进行检测,并通过限位角钢对摆臂进行机械限位。

(2)错位矫正及限位装置开门

当需要对穿梭车进行换层操作时,系统控制升降台进行停位,停位完成后,摆臂装置由下方向轨道外侧转动,摆杆上的轴承先进入提升机侧限位组件圆弧形导槽,再在转动过程中,顺着货架侧限位组件喇叭口导槽对两侧导轨错位进行矫正,摆臂转到导槽收尾段,错位矫正完毕。摆臂卡入限位装置的导槽中,充当临时刚性连接体,使两侧导轨如同连为一体,确保穿梭车平稳过渡。

摆臂在摆动过程中,拨动缓冲器安装板,将限位装置打开,让出穿梭车走行通道。缓冲器安装板尾巴段设计为圆弧形,弧度与摆臂旋转轨迹一致,使得限位装置打开后,不致因为摆臂继续转动而开度继续增大或提早自动复位。限位装置的最大开度通过限位板予以限制,防止缓冲器向轨道外侧倒头而不能自动复位或与相邻设备、物料发生干涉。

错位矫正完毕及限位装置开门状态由接近开关二(6)检测。

(3)复位

穿梭车过渡完毕,摆臂装置经轨道外侧向内侧摆动,回到初始位置。复位状态通过接近开光一进行检测,并通过限位角钢对摆臂进行机械限位。

摆臂复位过程中,限位装置由于中心偏置而自动复位,配重用以加速限位装置复位。

摆臂装置及限位装置均复位后,系统控制升降台到达目标层。穿梭车从提升机侧到货架侧的过程与穿梭车从货架侧到提升机侧的过程一致。

四、技术特点

1.平稳顺畅

换层提升机升降台停位后,与穿梭车走行轨道一般都有一定的高度错位和转角错位;穿梭车进出换层提升机升降台的过程,是轨道端头的挠度随负载大小及负载作用点的变化逐步变化的过程,货架侧与提升机侧轨道之间的对接错位是一个变量,穿梭车在过渡过程中存在下沉及回弹现象。

本文所述换层联动机构,当摆杆进入卡槽后,摆杆充当了两侧轨道的临时刚性连接,并在摆动过程中逐步矫正了两侧轨道的高度错位量及角度错位量,使两侧轨道对接更加准确可靠,穿梭车过渡更加平稳顺畅。

2.结构紧凑

实际应用中,换层提升机旁通常为出入库提升机或出入库输送设备,空间受到极大的限制,往往要求限位装置在水平方向尽量压缩尺寸,以免与换层提升机旁的设备或物料发生干涉。

本文所述换层联动机构的驱动装置安装于升降台轨道端头下方,相比于驱动装置安装于轨道外立面的方案,在水平方向上更省空间。

3.低成本

本文所述换层联动机构采用的限位装置本身不带开启动力,轨道对接辅助装置安装于换层提升机升降台上,一条巷道只需配置一组动力。相比于采用限位装置自带动力的方案,成本大大降低;相比于其它限位装置采用共用动力的方案,具有更好的轨道对接可靠性。

本文所述换层联动机构,降低了穿梭车换层对提升机升降台停位精度的要求,从而降低其制造成本减低系统调试难度、缩短穿梭车系统调试周期。

采用本文所述换层联动机构,将使多层穿梭车换层操作变得更加安全、可靠、平稳,有利于提高系统稳定性,降低设备故障率。