机械化学及其在稀土永磁材料中的应用

王敬雪,涂浩然,闫 羽,苏 峰,杜晓波

(吉林大学 物理学院,吉林 长春 130012)

1 机械化学

机械化学(Mechanochemical Process, 简称为MCP),亦称机械力化学或力化学,它利用机械能诱发化学反应和诱导材料微结构、晶体结构发生变化,以制备新材料或对材料进行改性[1-3]. 球磨是目前通常采用的产生机械力的主要方式,研磨介质为不锈钢、玛瑙、碳化钨、刚玉、聚氨酯等. 机械力作用导致材料微结构的改变,包括晶粒细化、比表面积增加;晶体结构发生变化,产生晶格缺陷、晶格畸变、非晶化、晶型转变;化学变化,包括化学键断裂、反应物活化能降低、新化合物形成等. 机械力诱发的化学反应具有普通化学反应不具备的特点,在材料科研和生成领域发挥着越来越重要的作用.

1.1 机械化学发展史

早在史前时期,原始人的钻木起火,就是机械化学的一种应用. 1893年,Lea在研磨HgCl2时,观察到少量Cl2逸出,说明HgCl2有部分分解[2]. 20 世纪初, 德国学者Ostwald根据化学能量来源的不同对化学学科进行了分类,首次提出了机械力诱发化学反应的机械化学这一化学分支. 20世纪50年代,Peters和Cremer对机械化学反应进行了系统的研究. 1962年第一届欧洲粉体会议上,Peters发表了“机械力化学反应”,指出机械化学是“物质受机械力的作用而发生化学变化或者物理化学变化的现象”. 在球磨的过程中,研磨球和被研磨的材料不断地碰撞,材料被强烈地塑性变形,产生应力和应变,颗粒内产生大量的缺陷(空位和位错),使反应势垒降低,从而诱发一些利用热化学难以进行的化学反应,引起了研究者的广泛关注[4]. 20世纪20年代,研究发现研磨会使高分子键断裂及在断裂的化学键处形成亲水基,有利于纤维的溶解,开始了机械化学在高分子材料领域的应用[5]. 机械作用还能诱发碳链中主要化学键的断裂,导致反应活性的增加. 20世纪40年代,研究者对矿物研磨过程中机械力诱发的相变进行研究,机械化学在无机化学领域开始长足发展[6]. 20世纪60年代末期,通过球磨技术(又称为机械合金化)的方法制备了镍基和铁基氧化物弥散强化超合金,随后这一技术成为用传统的熔炼和铸造技术很难或不可能制备的合金和化合物的强有力的制备技术.

1.2 机械化学特点

优点:机械力作用可以诱发产生一些利用热能难于或无法进行的化学反应,或沿常规条件下热力学不可能发生的方向进行,制备的材料可以远离平衡态. 与热化学相比机械化学受周围环境的影响较小.

缺点:目前对机械力化学的机理和本质的认识还不充分,没有形成系统的机械化学理论体系. 球磨过程中粉磨时间长,能耗大. 还存在比较严重的球磨罐和研磨球材质的污染问题. 所制备产品的尺寸不均匀,粉磨后期发生严重的团聚,很难做到分散.

1.3 机械化学机理

机械化学机理的研究还处于发展阶段[3,7-9],主要的机理模型有等离子区模型、局部升温模型和固态合成反应模型.

1)等离子区模型

Tehiessen等人提出,物质在受到高速冲击时,在极短的时间和极小的空间里,固体结构受到破坏,导致晶格松弛和结构裂解,释放出电子和离子形成等离子区,瞬间产生的电子的能量可以高达10 eV,而一般的热化学反应在温度高于1 000 ℃时的电子能量也不会超过6 eV,因此机械化学有可能诱发通常情况下热化学不能进行的反应.

2)局部升温模型

球磨过程中虽然整个球磨罐的升温可能不是很高,但是在局部撞击点可能产生很高的温度,高温可能引起纳米尺度范围的热化学反应. 另外在碰撞点处产生的高压可能会导致晶体缺陷的扩散和原子的局部重排,导致材料发生相变.

3)固态合成反应模型

该模型认为,高能球磨过程中固态反应能否进行,取决于体系在球磨过程中能量升高的程度,而反应是否完成受体系中的扩散过程控制,即受制于晶粒细化程度和粉末碰撞温度. 一方面由于颗粒在研磨过程中被强烈塑性变形,产生晶格缺陷和晶形转变、非晶化,显著降低元素的扩散激活能,使得组元间在室温下可显著进行原子或离子扩散. 另一方面,颗粒表面化学键断裂而产生不饱和键、自由离子和电子等,导致晶体内能增高,物质内部迅速发展的裂纹使其顶端温度和压力增高,最终导致物质反应的平衡常数和反应速度常数显著增大.

1.4 机械化学应用

1)矿物活化与改性

矿物机械活化是指机械作用使矿物局部形成晶格畸变,发生位错,形成晶格缺陷,导致晶格内能增高、表面改性和反应活性增强.

2)无机材料的合成

采用机械化学合成的材料,可以显著降低材料的合成温度烧结温度低、理论密度高,各种物理和化学性能达到或接近该种材料的理论值,且与传统的方法相比工艺简单,效率高,成本低,在建筑材料、特种陶瓷材料的制备中广泛应用.

3)纳米材料制备

利用机械化学制备纳米材料,具有设备简单、产率高、价格相对低廉等特点,而且适合于纯金属、金属间化合物及金属-陶瓷复合材料等各种类型的纳米晶材料.

4)高分子材料合成

机械化学在有机高分子合成中的应用主要是高分子聚合、高分子缩合及无机材料表面接枝高分子聚合物.

2 机械化学反应及其在稀土永磁材料制备中的应用

笔者课题组在制备稀土永磁材料的过程中,发现了一种新的可用于C基稀土永磁材料的机械化学合成技术,具体介绍如下.

2.1 机械化学过程:烷烃辅助球磨+真空热处理

2015年,张京京研究了Sm-Co合金在正庚烷中高能球磨随后进行真空热处理后的永磁特性,工艺过程如图1所示.

图1 机械化学过程示意图

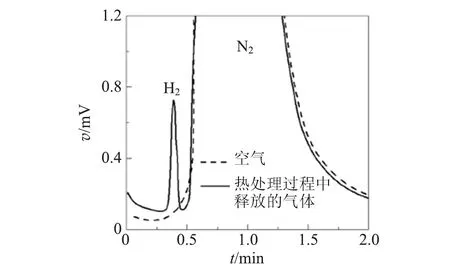

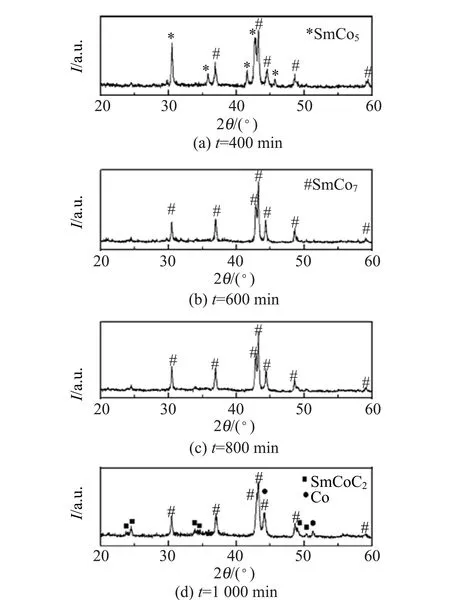

研究发现[10],将SmCo5在正庚烷(C7H16)中进行400 min以上的高能球磨,SmCo5化合物发生了相变. X射线衍射研究证实,相变产物为SmH2+δ和单质Co(图2). 随后将相变的合金粉末进行真空热处理,在200~400 ℃和600 ℃左右出现了2个放气过程(图3). 经气相色谱分析,放出的气体含有H2(图4). 热处理后样品为亚稳的SmCo7化合物(图5),矫顽力超过1 T(图6),满足了永磁材料实用化的要求. 球磨时间过长会出现单质Co和SmCo2C2相(图5). 由于实验中使用的材料除了正庚烷都不含有H原子,所以H原子应来源于正庚烷. C原子也来源于正庚烷的分解.

经仔细分析,证实在上述实验过程,发生了2个机械化学过程:

1)在球磨的机械力的作用下,正庚烷分解产生了H2和C.

2)同样在球磨的机械力的作用下,SmCo5和H2发生了歧化反应,生成了SmH2和Co.

图2 在正庚烷中球磨不同时间的SmCo5合金的XRD谱

图3 在正庚烷中球磨不同时间的SmCo5合金热处理过程中的放气曲线

图4 正庚烷中球磨的SmCo5样品热处理过程中释放的气体的气相色谱

图5 正庚烷中球磨的SmCo5样品热处理后的XRD谱

图6 正庚烷中球磨的SmCo5样品热处理后的磁滞回线

随后又尝试用上述方法制备LaCo5,CeCo5,PrCo5,NdCo5,GdCo5,DyCo5,Sm2Co17,Nd2Fe14B,Pr2Fe14B等材料,都发现了类似的歧化现象.

2.2 稀土永磁材料

永磁材料的磁性能一方面取决于内秉磁性,另一方面取决于材料内部的微观结构,一般要求磁体具有μm或者nm级别的晶粒以及合适的晶粒边界结构. 按照制备方法的不同,稀土永磁材料(SmCo5,Nd2Fe14B,Sm2Fe17)主要分为2个大类:烧结磁体和粘结磁体. 粘结磁体的制备工艺是首先进行合金熔炼,再将铸锭制备成一定粒度(快淬或球磨),具有较好永磁特性的粉末材料,然后与高分子有机材料如树脂、朔料、橡胶等粘结剂混合,采用模压、注塑等工艺制备成复合磁体. 粘结磁体虽然性能不如烧结磁体,但有其独特的优势:能够制成形状复杂的产品,甚至可以和其他零件通过一次成型工艺制成复合零部件;产品尺寸精度高,一致性好,无需后加工,生产效率高;机械强度好,比重轻. 粘结磁体已经成为永磁材料家族中重要的组成部分,正在迅速发展.

磁粉是制备粘结磁体的关键. 目前磁粉的制备有熔体快淬法和HDDR法2种方法. 熔体快淬法是先炼制母合金,然后在惰性气氛中将母合金用快淬炉熔化并甩成晶粒为nm级(或非晶在晶化处理)、矫顽力较高的薄带,经简单破碎后即可得到可用于粘结磁体的磁粉. HDDR法(主要应用于NdFeB材料),即氢化-歧化-脱氢-再结合(Hydrogenation disproportionation desorption recombination, HDDR),具体工艺为将合金加热到800 ℃后通入1个大气压的H2,使样品发生氢化和歧化反应生成稀土氢化物和Fe及Fe2B. 随后抽真空去除H2,Nd的氢化物脱氢,与Fe和Fe2B重新生成细小的、具有永磁性的Nd2Fe14B. HDDR技术可用于粘结Nd-Fe-B磁粉等永磁材料的制备,但应用于Sm-Co永磁体时有很大困难,Sm-Co化合物的热稳定性高,如使Sm-Co合金发生氢化和歧化反应,800 ℃下H2的压力至少要达到5个大气压. 这样不仅使生产和设备复杂程度和成本的增加,也增加了安全隐患.

2.3 Sm-Co类稀土永磁材料

以上发现的2个机械化学反应找到了稀土永磁合金歧化反应的另一个途径,有望实现新的制备稀土永磁粘结磁粉,尤其是Sm-Co磁粉的类HDDR技术. 这种技术不需气态氢,只需在常温常压状态下,通过球磨即可解决Sm-Co合金的歧化难题,能解决HDDR技术应用于Sm-Co合金的技术障碍,促进Sm-Co粘结磁体的开发应用.

2.4 Nd2Fe14C稀土永磁材料

Nd2Fe14C的内秉磁性与Nd2Fe14B类似,磁矩略低但磁晶各向异性更强,能替代高矫顽力的Nd-Fe-B磁体,但制备方面的困难制约了其应用. 铸态的Nd-Fe-C合金是软磁的Nd2Fe17相,不含Nd2Fe14C永磁相. Nd2Fe14C相需要通过热处理才能从Nd2Fe17相转变为Nd2Fe14C相. 转变温度最高为890 ℃. 如此低的热处理温度使相变非常缓慢,往往需要几十天. 耿红民[11]等采用类似的工艺,即在正庚烷中球磨Nd-Fe合金,随后进行真空热处理,利用正庚烷分解获得的C元素,简单方便地合成了Nd2Fe14C相,如图7所示. 从图7中可见,球磨时间短,C含量少,软磁的Nd2Fe17相较多;球磨时间长,容易出现软磁的Fe相. 在合适的时间,样品具有最多的Nd2Fe14C永磁相. 另外由于Nd容易与C形成稀土碳化物,样品中存在较多的Nd-C相. 加入少量的B后,样品中软磁的Nd2Fe17相和Fe相,以及非磁性的Nd-C相都受到了显著的抑制,永磁的Nd2Fe14C相含量显著增加,如图8所示. 永磁特性也得到了明显提高,最大磁能积达到90.4 kJ/m3,接近了其99.2 kJ/m3的理论值(无交换相互作用各向同性磁体)(图9). 磁能积的提高主要得益于Nd-C相含量的减少和Nd2Fe14C相含量的提高[12].

图7 正庚烷中球磨的Nd2Fe11合金样品热处理后的XRD谱

图8 正庚烷中球磨的Nd2Fe11B0.06样品热处理后的XRD谱

图9 正庚烷中球磨的Nd2Fe11B0.06样品热处理后样品的磁滞回线

2.5 Sm2Fe17Cx

Sm2Fe17Cx也具有优异的内禀磁性,尤其具有大的磁晶各向异性场,使其可以在不添加其他元素的情况下获与高矫顽力钕铁硼磁体相当的永磁性能. 然而由于在制备技术方面存在一些问题,这种材料还没有实用化. Sm2Fe17Cx(x=0~3)是间隙化合物,永磁特性随着C的增加而增加. 通常直接熔炼的Sm2Fe17Cx合金C含量不高,只有1左右. Ga的添加能够使C含量增加到3,但Ga元素的加入也降低了磁矩.

耿红民[11]等采用类似的工艺,即在正庚烷中球磨Sm-Fe合金,随后进行真空热处理,利用正庚烷分解获得的C元素,简单方便地合成了Nd2Fe14C相,如图10所示,合成的样品中既有软磁的Nd2Fe14C相,也有永磁的Nd2Fe17C相. 二次球磨和600 ℃以下二次热处理,Nd2Fe17C永磁相的含量得到提高,含有永磁和软磁的纳米复合磁体的永磁性能也得到了改善,如图11所示.

图10 正庚烷中球磨的Sm2Fe11样品热处理后的样品的XRD谱

图11 正庚烷中球磨的Sm2Fe11样品热处理后,再次在Ar气中球磨,600 ℃热处理的样品的XRD谱

3 结束语

机械化学在矿物活化与改性、无机材料合成、纳米材料制备、高分子材料合成等方面显示出了巨大的应用前景,展现了传统的物理和化学合成方法不具有的的独特优势,比如可以显著降低材料的合成温度烧结温度低、提高理论密度、简化工艺简单、提高效率、降低成本等. 特别是在球磨作用下,烷烃分子发生裂解释放出氢和碳. 氢和碳可以和稀土过渡族化合物发生反应生成稀土的氢化物和碳化物. 这种机械化学反应可应用于钐钴类永磁材料的HDDR工艺和碳基稀土永磁材料的合成. 总而言之,机械化学在建筑材料、陶瓷材料、现代功能材料的合成制备中应用越来越广泛,正逐渐发展成为一门独特的材料合成技术.

目前机械化学还处于快速发展阶段,其机理与应用还有待于进一步的研究和开发. 未来一方面可就机械化学的机理进行深入研究,另一方面应加强机械化学的应用研究,在新材料的合成和材料的改性方面发挥更大的作用.