五轴加工刀触点路径非线性误差补偿与修复方法

陈良骥 王中州 睢英照 魏广西

(天津工业大学机械工程学院, 天津 300387)

0 引言

相对于三轴数控机床,五轴数控机床在3个平动轴的基础上增加了2个旋转轴,加工过程中可有效避免刀具干涉与碰撞等问题,并能获得更好的零件表面加工精度,尤其在加工复杂自由曲面时更具有优势。线性插补作为数控系统最基本的轨迹控制方法,可在三轴加工中获得较好的加工效果。与之不同的是,五轴加工时由于2个旋转轴将与3个平动轴共同实现线性轨迹的运动合成,刀具摆动后将在空间中产生复杂的轨迹曲线,所获得的刀触点路径也将会偏离预先设定的刀触点线性轨迹,从而产生刀触点路径非线性误差[1-5]。有效降低刀具摆动引起的非线性误差已逐渐成为五轴数控加工中急需解决的关键问题之一。

近年来,国内外学者针对五轴数控加工非线性误差开展了相关的研究。文献[6-9]分析由离散线性运动逼近理想刀具轨迹所引起的理论加工误差,并给出满足精度要求的走刀步长估计算法,从而控制加工误差。文献[10-12]在轨迹插补之后,对实时插补中相邻插补点之间的非线性误差进行控制,并通过约束进给速度对非线性误差进行控制。文献[13-14]通过旋转轴的旋转运动将工件的实际姿态调整到与理想姿态相同,对旋转轴引起的误差进行补偿。文献[15-17]通过控制刀轴矢量插补保证刀轴矢量始终位于首末向量所决定的平面,以减小非线性误差。文献[18-19]对刀轴矢量之间进行平滑过渡,以避免局部角度变化较大引起的刀具摆动误差,从而减小由摆动角度引起的非线性误差。文献[20-21]通过对刀具路径和数据密化减小非线性误差。BHUIYA等[22]通过理想关节轨迹确定加工插补节点值,以此减小预期刀具路径中加工误差。ZHANG等[23]提出使用一种名为SSALI的方法来减小非线性误差。以上方法对刀心位置处非线性误差的补偿和降低方面能起到较好作用,但仍然存在如下问题:对数据进行密化的同时,导致数控加工程序的数量增多,CNC数控系统的精度和数控机床的精度都会受到影响;在加工过程中存在不能将刀轴矢量控制在理想加工平面内的情形;仍然不能有效地降低刀触点线性路径的非线性轨迹误差。

本文提出一种基于刀触点数据信息的五轴加工刀具轨迹控制方法。该方法通过计算刀心点、刀触点、加工轨迹三者之间的位置关系,来确定误差修复量,由此计算新的插补刀心点,以实现对五轴加工时刀触点线性路径非线性误差的有效控制,提高五轴线性插补时的刀触点线性轨迹控制精度。

1 双转台五轴机床运动分析

五轴数控加工需要通过CAD/CAM软件按照工件不动、刀具运动的编程形式得到一个不针对具体机床的前置刀位轨迹数据,然后将前置刀位轨迹数据按照具体的五轴数控机床结构通过空间解析几何、齐次坐标变换为机床坐标系下各运动轴的坐标。

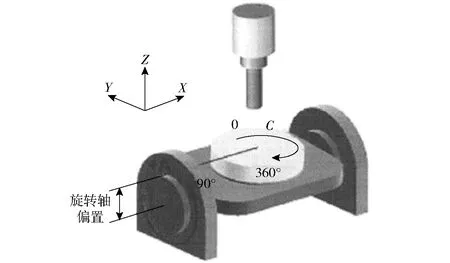

在对五轴数控机床非线性误差分析前,首先建立五轴数控机床模型,不同结构形式的五轴数控机床对非线性误差的影响也各有差异,本文采用A-C双转台式五轴数控机床进行运动分析,其中A轴和C轴分别为五轴机床的2个旋转轴,其结构形式如图1所示。

图1 A-C双转台结构五轴机床Fig.1 Five-axis machine tool with A-C rotary tables

建立该双转台五轴数控机床的各坐标系,如图2所示OTXTYTZT为与刀具固连的刀具坐标系,原点设在刀具中心点;OWXWYWZW为与工件固连的工件坐标系;OMXMYMZM、OAXAYAZA、OCXCYCZC分别为机床坐标系、定轴A转台坐标系及动轴C转台坐标系,lOCOA=d、lOTOW=m。

图2 双转台五轴机床各坐标系及变换关系Fig.2 Coordinate systems and conversion relationship of five-axis machine tool

五轴数控机床切削加工运动关系为刀具坐标系相对于工件坐标系的坐标变换。在工件坐标系中,刀心点和刀轴单位矢量分别为PW=(x,y,z)′、VW=(I,J,K)′。在刀具坐标系中,刀心点和刀轴单位矢量分别为PT=(0,0,0)′、VT=(0,0,1)′。机床平动轴初始位置在机床坐标系原点OM,A、C旋转轴的初始位置为-θA、-θC。(xW,yW,0,uW,vW,0)为工件坐标系中选取的对刀点位置坐标。

利用齐次坐标变换矩阵,可得在工件坐标系下的坐标变换公式为

(1)

(2)

式中 (u,v,w)——工件坐标系下刀触点位置坐标

(x,y,z)——工件坐标系下刀心点位置坐标

(θA,θC)——机床坐标系下旋转轴角位移

(X,Y,Z)——机床坐标系下刀心点位置坐标

(U,V,W)——机床坐标系下刀触点位置坐标

根据式(1)可计算出旋转轴的角位移为

(3)

当K=±1时,取C轴的角位移θC与上一个加工位置的角位移相等。根据式(2)则可计算刀心点和刀触点的位置坐标分别为

(4)

2 非线性误差分析及控制

在双转台式五轴数控机床的加工过程中,刀具沿平动轴进行平行移动,2个工作台会围绕平动轴进行旋转运动。在实际加工过程中,工作台加工的位姿转动是一个空间姿态,空间状态难以想象。根据运动的相对性,可运用双摆头式五轴数控机床加工过程对五轴数控机床刀触点非线性运动误差的产生机理进行描述。

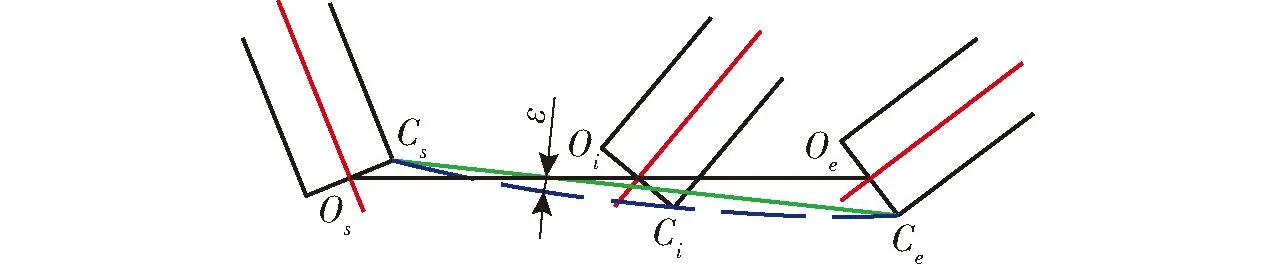

2.1 刀触点非线性误差的产生

在机床坐标系下,刀触点处非线性误差的产生机理如图3所示。一般而言,数控系统将控制刀心点O沿着从Os到Oe的直线轨迹做插补运动。使用这种方法的最大弊端是忽略了刀触点C从Cs到Ce的实际运动轨迹。由于刀具的摆动,从Cs到Ce的实际运动轨迹将逐渐偏离预设的刀触点线性路径(图3中绿色实线),呈现较复杂的非线性运动轨迹(图3中蓝色虚线),两条路径之间的偏差ε即为刀触点非线性误差。由于刀触点是切削刀具与加工表面的接触点,因此,对于切削表面成形精度粗糙度而言,提高刀触点处运动轨迹控制精度更具有意义。

图3 刀触点非线性误差分析示意图Fig.3 Schematic of nonlinear error analysis of CC point

2.2 刀触点非线性误差的计算

首先由数控系统读取数控加工文件中两个相邻的待加工程序段:其描述的刀心点位置坐标及旋转轴角位移(Xs,Ys,Zs,θAs,θCs)和(Xe,Ye,Ze,θAe,θCe)分别作为加工路径段起点和终点的刀位数据信息;其描述的刀触点位置坐标(Us,Vs,Ws)和(Ue,Ve,We)分别作为加工路径段起点和终点的刀触点数据信息。

其次数控系统读取加工路径段的切削进给速度,根据起点和终点刀心点位置坐标(Xs,Ys,Zs)和(Xe,Ye,Ze)并结合数控系统的插补周期,可分别求出加工路径段的长度和完成该路径段所需的插补刀心点数量为

n=[D/(Ft)]

(5)

(6)

式中D——加工路径段的长度

n——插补刀心点数量

F——切削进给速度

t——数控系统的插补周期

算子[·]表示取整运算,插补过程中的第i个插补刀心点Oi的位置坐标及旋转轴角位移为

(7)

式中 (Xi,Yi,Zi)——第i个插补刀心点Oi的位置坐标

在插补过程中,刀具在第i个插补刀心点绕X轴旋转-θAi,绕Z轴旋转-θCi,则刀具在第i个插补刀心点处刀轴单位矢量的坐标变换矩阵可表示为

MT=R(Z,-θCi)R(X,-θAi)=

(8)

式中MT——第i个插补刀心点处刀轴单位矢量坐标变换矩阵

将图3在第i个插补刀心点位置Oi处进行局部放大后见图4。图4中Ci为与Oi相对应的实际刀触点位置、Ei为实际刀触点路径曲线在第i个插补刀触点处的切线方向矢量、Pc为Oi到预设的刀触点线性路径lCsCe的垂足位置矢量。

图4 插补刀心点处的局部放大示意图Fig.4 Local schematic of interpolation cutter’s center

由于初始状态下的刀轴单位矢量为(0,0,1)′,则实际加工过程中刀具处于第i个插补刀心点时的刀轴单位矢量和Ci指向Oi方向上的单位矢量分别为

Tn=(Txi,Tyi,Tzi)′=MT(0,0,1)′

(9)

(10)

其中Ei=(Us-Ui-1,Vs-Vi-1,Ws-Wi-1)′

式中Tn——第i个插补刀心点时的刀轴单位矢量

Vb——Ci指向Oi方向上的单位矢量

第i个插补刀心点Oi对应的刀触点Ci的位置坐标为

(11)

式中 (Ui,Vi,Wi)——刀触点Ci的位置坐标

R——刀具半径

第i个插补刀心点对应的刀触点Ci到预设的刀触点线性路径lCsCe的垂直距离即该刀触点处的非线性误差计算式为

(12)

式中 (Us,Vs,Ws)——刀触点线性路径的起始刀触点位置坐标

l、m、n——刀触点线性路径lCsCe的方向矢量

i、j、k——单位矢量

‖·‖——对矢量求模运算

2.3 刀触点非线性误差的补偿与修复

将[ε]=10 μm作为非线性误差的修复标准,若式(12)计算的ε>[ε]则需要对该插补刀心点进行位置补偿与修复。修复的基本原则为:刀轴矢量方向不改变,同时利用ε作为位置补偿量对当前插补刀心点进行误差的修复。

如图4所示,假设Oi在刀触点线性路径lCsCe上的垂足为Pc=(Uc,Vc,Wc),根据刀触点线性路径lCsCe的方程为

(13)

可得过点Oi且与直线lCsCe垂直的平面方程为

(Ue-Us)(Uc-Xi)+(Ve-Vs)(Vc-Yi)+

(We-Ws)(Wc-Zi)=0

(14)

联立式(13)、(14)可求得垂足。

设误差修复的方向单位矢量为

(15)

式中Txf——误差修复的方向单位矢量

根据式(12)和式(15),可计算出修复后的新插补刀心点坐标为

On=Oi+εTxf

(16)

式中On——修复后的新插补刀心点坐标

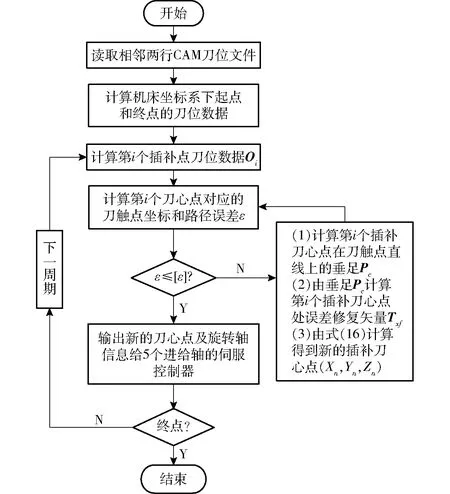

上述刀触点非线性误差计算与插补刀心点修复的轨迹控制过程如图5所示。

图5 非线性误差补偿方法流程Fig.5 Flow chart of nonlinear error compensation method

3 仿真实验验证

通过UG/NX对叶轮叶片进行建模和加工,叶轮叶片是自由曲面数控加工的典型加工模型,根据本文所提出的刀触点非线性误差的修复方法对叶轮叶片加工程序段进行仿真实验验证。表1为叶片NC加工程序中选取的相邻2个程序段的数据。将这两组数据分别作为刀心点路径、旋转轴角位移和刀触点线性路径的起点和终点。采用数据采样插补原理在起点和终点之间作线性插补运算(插补周期t=2 ms),分别得到插补刀心点、转角和插补刀触点。同时结合刀触点非线性误差的计算公式及误差补偿与修复公式,分别计算线性插补时刀触点非线性误差和修复后的非线性误差,并利用Matlab绘制数据曲线。

表1 NC加工数据Tab.1 NC machining data

3.1 补偿与修复前后刀触点路径对比

针对以上叶片NC加工程序中选取的两个相邻加工程序段的数据,采用本文提出的刀触点路径非线性误差修复与补偿方法对加工过程中的刀触点误差进行补偿与修复,并绘制补偿与修复前后的刀触点路径曲线,如图6所示。图6中理想刀触点线性路径从起点到终点的长度为1.411 mm。可以看出补偿后的刀触点路径比补偿前的刀触点轨迹更贴合理想的刀触点线性路径,能达到对实际刀触点路径趋近于理想刀触点路径的预期控制效果。对图6中的区域Ⅰ进行局部放大后如图7所示。

图6 修复前后刀触点路径对比Fig.6 Contrast of uncorrected and corrected CC paths

图7 区域Ⅰ的局部放大图Fig.7 Local zoom out of area Ⅰ

3.2 补偿与修复前后非线性误差对比

五轴线性插补时,对每个插补刀心点都计算出相应的刀触点非线性误差,如该误差超出允许误差,计算误差补偿距离和补偿方向矢量,对插补刀心点的位置进行实时补偿以降低插补刀触点处的非线性误差。图8为修复前后刀触点非线性误差的对比示意图,可以看出本文提出的方法可以有效降低五轴线性插补过程中刀触点路径的非线性误差。

图8 修复前后刀触点非线性误差对比Fig.8 Contrast of uncorrected and corrected nonlinear errors of CC points

本文所提出的方法可在不增加插补刀心点的基础上对误差进行补偿与修复,对降低刀触点线性轨迹的非线性误差具有显著效果,在保证加工精度的同时也提高了加工效率,同时也可减少编程工作量、提高编程效率。

为验证本文所提出方法的有效性,在DMG DMU 80T型五轴加工中心上进行了一张自由曲面的五轴切削加工实验,五轴切削加工过程如图9所示。

图9 自由曲面的五轴切削加工过程Fig.9 Five-axis cutting process of a freeform surface

图10a为未采用刀触点路径非线性误差补偿与修复方法时获得的曲面加工件,经检测该工件表面粗糙度为3.4 μm。采用本文提出的刀触点路径非线性误差补偿与修复方法获得的曲面加工件如图10b所示,其表面粗糙度为1.3 μm。而且通过对比还可以发现,图10a表面粗糙度分布一致性相对图10b较差,表明本文提出的刀触点路径非线性误差补偿与修复方法能获得更好的自由曲面加工效果和质量。

4 结论

(1)针对非线性误差的补偿与修复问题,首先建立了A-C双转台式五轴数控机床运动学变换数学模型,在分析刀触点处非线性误差产生机理的基础上,提出了刀触点线性轨迹非线性误差补偿与修复算法。

(2)所提出的方法中,对当前插补刀心点求出相应的刀触点,对刀触点进行误差判断,利用刀触点误差修复刀心点的位置,将求出的新刀心点输送给机床的插补器进行加工,以此降低刀触点处的非线性误差。

图10 刀触点非线性误差补偿与修复前后加工结果Fig.10 Machining results of uncorrected and corrected nonlinear errors of CC points

(3)本文方法对降低刀触点路径的非线性误差具有显著的效果,可为解决五轴线性插补过程中存在的刀触点路径非线性误差控制提供借鉴。