不同空化数下水泵水轮机相关特性数值计算与分析

李琪飞 陈祥玉 孟 庆 蔡 婷 周 峰 魏显著

(1.兰州理工大学能源与动力工程学院, 兰州 730050; 2.甘肃省流体机械及系统重点实验室, 兰州 730050;3.哈尔滨大电机研究所, 哈尔滨 150040)

0 引言

水泵水轮机的运行非常复杂,它包含水轮机工况和水泵工况,并且在两者之间频繁转换。所以水泵水轮机的空化包括水轮机的空化、水泵的空化和工况转换之间的空化。在这3种空化之中,水泵的空化起决定性作用,所以对于水泵水轮机只要满足水泵工况的空化要求,就能保证水轮机的空化要求[1-6]。近年来,随着计算机性能和CFD技术的飞速发展,空化流动的数值模拟取得了非常明显的进展[7-15]。

但是,有关水泵水轮机在泵工况下小开度运行时的空化特性与内流特性的研究相对较少。本文采用气液两相流的方法对某电站水泵水轮机模型机进行全流道数值模拟,以预测水泵水轮机的空化和内部流态的变化。并对比分析不同空化数下水泵水轮机的内部流态以及转轮叶片空泡分布的相关规律,并以此为依据,对空化特性以及诱发原因进行研究。

1 研究对象及数值计算方法

1.1 研究对象

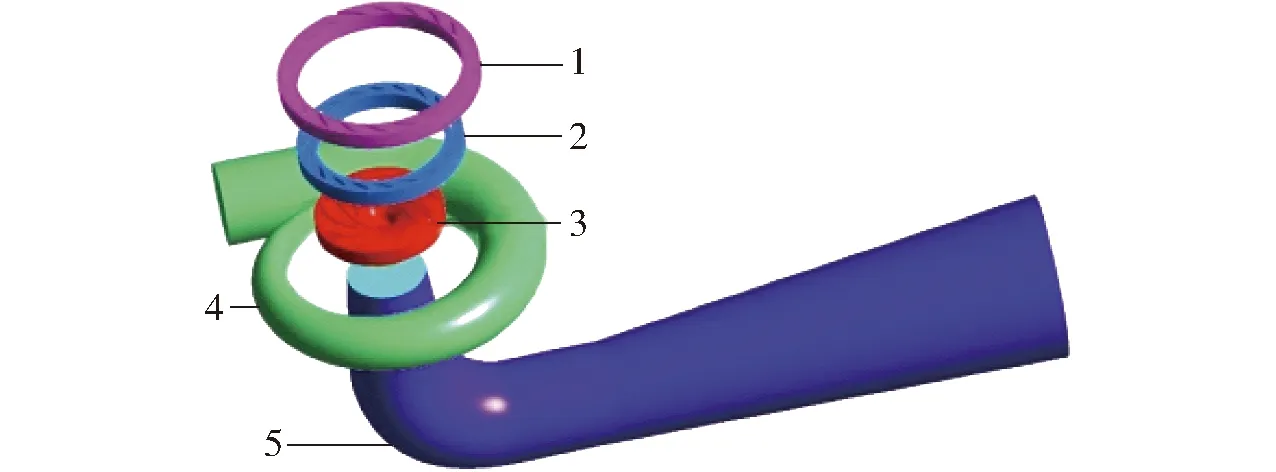

研究对象为国内某抽水蓄能电站的模型机,结构如图1所示。

图1 模型水泵水轮机计算区域Fig.1 Computational domains of model pump-turbine1.固定导叶 2.活动导叶 3.转轮 4.蜗壳 5.尾水管

模型机转轮叶片数为9个,活动导叶数为20个,导叶高度66.72 mm,转轮高压侧直径473.6 mm,转轮低压侧直径300 mm,蜗壳进口直径315 mm,尾水管出口直径660 mm,导叶分布圆直径564 mm,导叶高度66.72 mm,蜗壳包角343°。

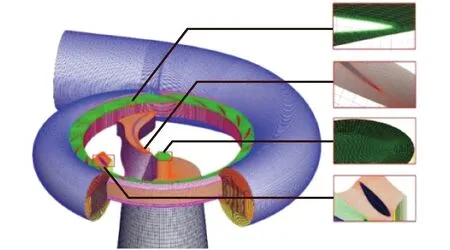

采用ANSYS软件中的ICEM模块进行计算域网格的划分。由于偏离最优工况,转轮进口的来流不是对称的,因此需要进行全流道模拟[16-19]。网格质量对计算结果有很大的影响,本文为了得到比较好的网格质量以及节约计算资源,对整个计算域进行了六面体网格的划分。经过网格无关性检验以后,最终选择总网格单元数为4 523 556,对最小网格质量为0.32的网格进行计算,其网格如图2所示。

图2 局部网格示意图Fig.2 Sketch of local mesh

1.2 边界条件

本模拟实验的水头H=30 m,尾水管的进口采用总压进口,蜗壳出口给定静压值。交接面设置为interface面,动静干涉之间传递数据采用滑移网格(Sliding mesh)。首先用SSTk-ω湍流模型作清水的单相流计算,用定常计算的结果作为初始条件再进行非定常计算。饱和蒸气压设为3 540 Pa,进口处液体相的体积分数为1,空泡相的体积分数设为0。在求解的过程中采用SIMPLEC算法和二阶迎风格式。非定常计算的时间步长Δt=4.673×10-4s,以残差10-6作为迭代计算的收敛依据。

1.3 数值计算方法

结合水泵水轮机的运行特性,本文中采用Zwart空化模型和SSTk-ω湍流模型[20-21]。

Zwart空化模型的控制方程为

(1)

式中m——水相和蒸汽相的质量传输率

αnuc——成核位置初始气相体积分数

αv——空泡体积分数

RB——空泡半径

Fe——蒸发过程的经验系数

p——进口压力

pv——饱和蒸汽压力

ρv——气泡密度ρ——流体密度

SSTk-ω模型的方程为

(2)

(3)

式中t——时间k——湍动能

ω——单位耗散率

ui——平均速度分量

Γk、Γω——k与ω的有效扩散项

Dω——正交发散项

Sk、Sω——自定义项

Yk、Yω——k与ω的耗散项

Gk——平均速度梯度引起湍动能k的产生项

Gω——ω方程

2 数值计算结果与分析

2.1 水泵水轮机空化性能实验

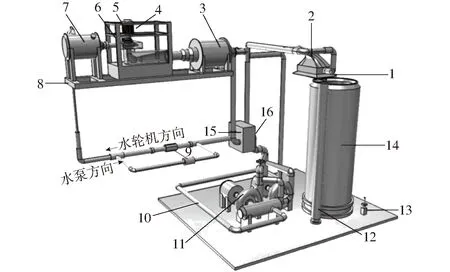

水泵水轮机的测试系统原理图如图3所示,实验平台如图4所示。此实验台由哈尔滨大电机研究所设计,依托此实验台对水泵水轮机模型进行相关研究。此实验台采用的是循环封闭的双向运行系统。实验台的验收实验遵循IEC60193、IEC609等相关的规定[22]。

图3 测试系统原理图Fig.3 Test system schematic1.偏流器 2.喷嘴 3.低压箱 4.测功电机 5.扭矩测量系统 6.水泵水轮机 7.高压箱 8.支架 9.流量计 10.封闭系统回路管 11.水泵 12.敞开系统回水管 13.称量传感器 14.称量筒 15.水冷系统 16.换向管路

图4 可逆式水轮机实验平台Fig.4 Test platform of pump-turbine

本次实验最高实验水头190 m,工作最大流量2.0 m3/s,转轮标称直径为300~500 mm,测功机功率500 kW,测功机转速为0~2 500 r/min,供水泵对应的电机功率600 kW,测量校正筒对应容积750 m3。

此实验是按照GB/T 3216—2005执行,在实验过程中保持流量不变,通过降低尾水管的进口压力,来提高尾水管的进口真空度,使机组发生空化。在进口压力不断降低的过程中,机组内的空化程度也在不断地加大,叶片上的空化面积更加明显,导致泵的效率迅速下降。为了方便处理实验数据和数值计算,定义空化数σ为

(4)

式中pin——转轮进口压力

u2——叶轮出口圆周速度

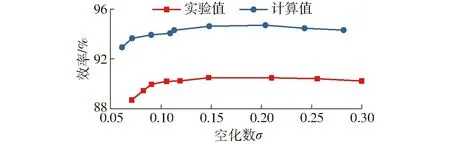

本实验以导叶开度a0=25 mm的水泵水轮机作为研究对象,通过改变尾水管进口压力,来改变尾水管的进口真空度,从而获得相应的实验数据如图5所示。图中σ0.2表示临界空化系数,σp表示装置空化系数,σi表示初生空化系数,A0表示活动导叶开度,N11表示转速。通过数值计算与实验数据对比得出:它们的变化趋势基本一致并且通过计算分析误差在允许范围之内,从而验证了数值计算在不同空化数下预测水泵水轮机空化性能的可靠性。其不同空化数下的空化特性曲线如图6所示。

图5 A999模型初步验收实验运行区水泵工况空化实验结果Fig.5 A999 model preliminary acceptance test area pumping condition cavitation test results

图6 不同空化数下的空化性能曲线Fig.6 Cavitation performance curves at different cavitation numbers

2.2 不同空化数下的湍动能分析

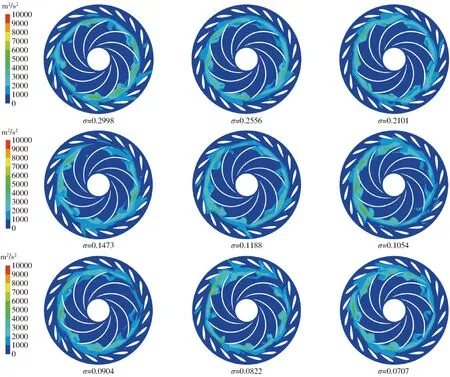

水泵水轮机在泵工况下运行时,很难保证较高的圆周水力对称性,来自各个方向的不平衡力作用在转轮之上。由于力的不平衡导致转轮外液流轴对称流动被破坏,造成一定的能量损失。湍动能能够准确地反映湍流的复杂程度和流体的能量损失特性,所以对不同空化数下的湍动能分析是很有必要的[23-24]。用CFD-Post后处理软件对转轮和活动导叶部位进行周向处理,选取上冠和下环之间的中间位置来得到流面上的湍动能分布图,用流动理论的知识来分析转轮和活动导叶内流体流动产生的能量损失和空化之间的关系。

图7 中间S1流面湍动能分布Fig.7 Turbulent kinetic energy distribution on middle S1 stream surface

通过图7可以看出,湍动能集中分布在转轮出口和活动导叶进口之间,且看起来呈现环状分布,并且表现出明显的不对称性。随着空化数的不断减小湍动能的分布从转轮出口处往活动导叶这一侧不断扩张,当空化数为0.299 8、0.147 3和0.105 4时,在形成的近似于环状的湍动能区域与其他空化数下的湍动能区域有明显的不同。

湍动能主要集中在转轮和活动导叶之间的区域,主要是因为本次研究的水泵水轮机是在相对较小开度下进行的,由于活动导叶的开度相对较小,流体从转轮部位流出进入活动导叶时会导致一些能量的损失。转轮出口处的流体沿周向的流动表现出明显的不对称性,是由于受到转轮和活动导叶的动静干涉作用。无叶区的湍动能分布随着空化数的降低在不断扩大,而活动导叶部分却不明显,这是由于大部分流体在无叶区这个部位,活动导叶部位还未受到空化的影响,流体快速进入导叶区,流体与导叶攻角较大,在该区域有旋转失速现象的产生,该区域的不稳定导致了强湍动能的产生。随着空化数的降低,无叶区有较明显的局部湍动能产生,且靠近叶片吸力面的湍动能高于压力面,这是由于空化过程中产生了大量的气泡,导致部分流道堵塞,增大了转轮内流体的相对速度,在导叶入口增加了排挤现象,从而产生了绕流,这样会导致流入导叶的流体速度减小,导叶处的湍动能减弱。

2.3 叶片上的气体体积分布

图8 叶片吸力面空泡体积分数分布Fig.8 Bubble fraction distribution of suction surface of blade

从图8可以看到,当σ=0.299 8时叶片吸力面在转轮进口处就已经产生了空化,整体而言随着空化数的递减,在转轮的进口处空化现象越来越严重。空化从转轮进口不断向内部延伸,靠近下环部位的叶片边随着空化数的不断降低空化越来越明显,并且向上冠部位不断扩散。进口处出现空化现象的原因是进口处的圆周速度大于其他地方,相应的进口压力损失及进口的扰流引起较大的压降。随着空化数的不断降低,除了σ=0.082 2以外,其他空化数下叶片进口处的空化区域在不断向前扩展,空泡分布不断增加。相应压力面的区域也在不断增加,比较大的气泡区域和一些气泡会把转轮流道堵塞,这种现象就会加大流量的损失,进一步影响叶轮内能量的传递和转换,导致整个泵工况水力效率的降低。

2.4 不同空化数下叶片上的空泡面积分析

根据不同空化数下叶片空泡分布来判定叶片所产生空化的严重程度。前面分析叶片空泡的情况得出,叶片的空化主要发生在叶片的根部和靠近下环的部位,但是每个叶片上的空化程度没有具体的分析。再次利用后处理软件CFD-Post把不同空化数下叶片工作面上的气泡分布面积求解出来,然后利用软件Origin绘制出每个叶片在不同空化数下空泡所占的面积曲线,如图9所示。

图9 不同叶片上所含空化面积曲线Fig.9 Line charts of cavitation area contained on different blades

图10 叶片和叶道示意图Fig.10 Schematic of blade and channel

从图9可以看出,除了3号叶片以外,其他的变化趋势基本保持一致。1号叶片上当空化数σ=0.105 4时出现峰值,为0.126 746 mm2,当空化数σ=0.210 1时出现了最小值,为0.046 376 4 mm2。2号叶片上当空化数σ=0.105 4时也出现了峰值,为0.079 977 1 mm2,空化数为σ=0.210 1时出现了最小值,为0.001 214 1 mm2。3号叶片上当空化数σ=0.210 1时出现了最大值,为0.182 408 1 mm2,空化数σ=0.255 6时出现最小值,为0.021 248 mm2。4~9号叶片都在空化数σ=0.118 8附近出现了最大值,且分别为0.093 860 2、0.120 256 1、0.123 396 0、0.139 852 0、0.137 918 1、0.111 013 0 mm2。4号叶片和7号叶片在σ=0.255 6时出现最小值,分别为0.037 666 1 mm2和0.050 583 5 mm2。5、6、9号叶片在σ=0.210 1出现最小值,分别为0.022 968 2、0.011 271 9、0.058 967 2 mm2。

根据分析可知叶片上发生空化的大小和空化数有很明显的关系,而且每个叶片上发生空化的程度也大不相同。从图9可以看出,总体而言随着空化数增大到一定程度空化有一定的下降趋势。在空化数大于0.210 1时空化程度有增加的趋势。空化数与进口压力和叶轮出口圆周速度有关,当转轮速度一定的情况下,随着进口压力的增加,空化数会增大,相应的空化会降低。所以在空化数增大的过程中叶片上的空化会出现明显的下降趋势。

2.5 叶片的空泡分布与叶道涡之间的关系分析

本研究选取1、2、9号叶片为研究分析对象,其所选叶片如图10所示,对其对应的3个叶片的流道进行涡量与叶片空泡分布之间的关系分析。

涡是流体运动特有的存在形式,局部涡动力学的诊断方法可以对产生不良流动的根源进行放大和捕捉,并且可以将新的诊断参数作为控制目标引入到可逆转轮的优化设计中,用来提高水力机械转轮的设计性能[25-26]。选取转轮和活动导叶的中间流面即S1流面作为研究对象,做出S1流面的流线图,再根据流线图来分析涡的大小和出现的位置[27]。由于此次研究的是空化对内流特性的影响,所以选取空化数0.255 6、0.118 8、0.105 4为研究对象。做出相应空化数下S1流面的流线图,然后选取出1、2、9号叶片对应的流道为研究对象,进行涡的分析。把不同空化数下对应的1、2、9号叶片如图11所示从下往上划分了12个区域,用来更加确切地描述空化发生的位置。

图11 不同空化数下叶道涡与叶片空泡分布关系图Fig.11 Relationship diagrams between channel vortices and blade vacuole distribution under different cavitation numbers

空化数σ=0.255 6时,靠近9号叶片处有一个很明显的涡存在,涡核位置靠近叶片的出口边,在1号叶片和2号叶片之间也有两个涡存在,但是不明显,它们的涡核位置也是靠近叶片出口边,离无叶区比较近。观察相对应的1、2、9号叶片的空化分布情况可以看出,1号叶片空化主要集中在1号区域到9号区域之间,并且都是靠近叶轮的上冠边缘部位,靠近上冠位置和叶片进口边比较多。空化数σ=0.118 8时,在9号叶片和1号叶片,1号叶片和2号叶片之间可以很明显地看到有两个比较大的涡存在,在2号叶片到3号叶片之间位置有3个比较小的涡,涡核位置都是靠近叶片头部,离无叶区比较近的位置,叶道的其他位置基本上看不到涡的存在。在σ=0.118 8时,观察对应的1、2、9号叶片的空化分布情况可以看出,1号叶片的空化分布情况和空化数为σ=0.255 6时的类似,只是空化数σ=0.118 8时看起来空化更加明显,2号叶片的空化发生区域主要在1号区域和2号区域以及8号和9号区域之间,9号叶片的空化区域主要集中1号区域与5号区域之间,并且它们的分布区域都是靠近上冠部位和叶片进口边。σ=0.105 4时,9号叶片、1号叶片与2号叶片之间都有涡的存在,且涡都比较大,涡核位置不明显,在叶道的其他部位流动都比较顺畅。σ=0.105 4时,观察对应的1、2、9号叶片的空化分布情况可以看出,1号叶片空化主要发生在1号和4号区域之间靠近叶片入口边,在5号区域和8号区域之间靠近上冠部位也有空化的发生,但是不明显,2号叶片的空化部位发生在1号区域到5号区域以及7号区域到9号区域之间,发生空化的位置与1号叶片相似。9号叶片相对于1号叶片和2号叶片而言,空化不严重,但是在2号区域和4号区域之间也有很明显的空化产生。

非理想流体的流动在一定程度上都会有涡的产生。涡的存在必然会造成能量的损失,导致机组效率下降。根据上文空化和液道涡的分布分析叶片上的空化与叶道内部的涡存在着一定的相关关系,因为空泡的产生会导致流道不畅,加剧涡的产生。

3 结论

(1)水泵水轮机在开度25 mm下运行时,无叶区有很明显的湍动能产生,并且呈不规则的环状分布,且靠近叶片吸力面的湍动能高于压力面。

(2)随着空化数的不断降低,在转轮进口处空化现象越来越严重,并且在叶片边缘靠近下环部位空化区域不断向上冠方向移动。

(3)随着空化数的增大,从转轮9个叶片的空化程度来看,其表现出先增、后减的趋势。整体而言,随着空化数的增大,叶片上的空化程度降低。即在转轮出口速度一定的情况下,压力相对大时,空化比较小。

(4)转轮叶片上的空化主要产生在叶片的进口边和靠近上冠的部位,根据空化和叶道涡的分布情况分析,叶片上的空化和叶道涡存在一定的相关关系,空泡的产生导致流道不畅,加剧了涡的产生。

——“AABC”和“无X无X”式词语