汽车电子零部件盐雾试验与防护改进措施探究

张 飞

(浙江科正电子信息产品检验有限公司,浙江 杭州 310012)

0 引言

盐雾试验是一种利用盐雾试验设备所创造的人工模拟盐雾环境条件来考核产品或材料耐腐蚀性能的环境试验。盐雾是指含氯化物的大气。它的主要腐蚀成分是氯化物盐氯化钠,主要来源于海洋和内地盐碱地区。盐雾对金属材料表面的腐蚀是由含氯离子穿透金属表面的氧化层和保护层与内部金属发生电化学反应引起的。同时氯离子含有一定的水合能,容易被吸附在金属表面的空隙、裂缝中排挤并取代氧化层中的氧,把不溶性的氧化物变成可溶性的氧化物,使钝化态表面变成活泼表面,对金属产品造成破坏。

1 汽车零部件盐雾试验介绍

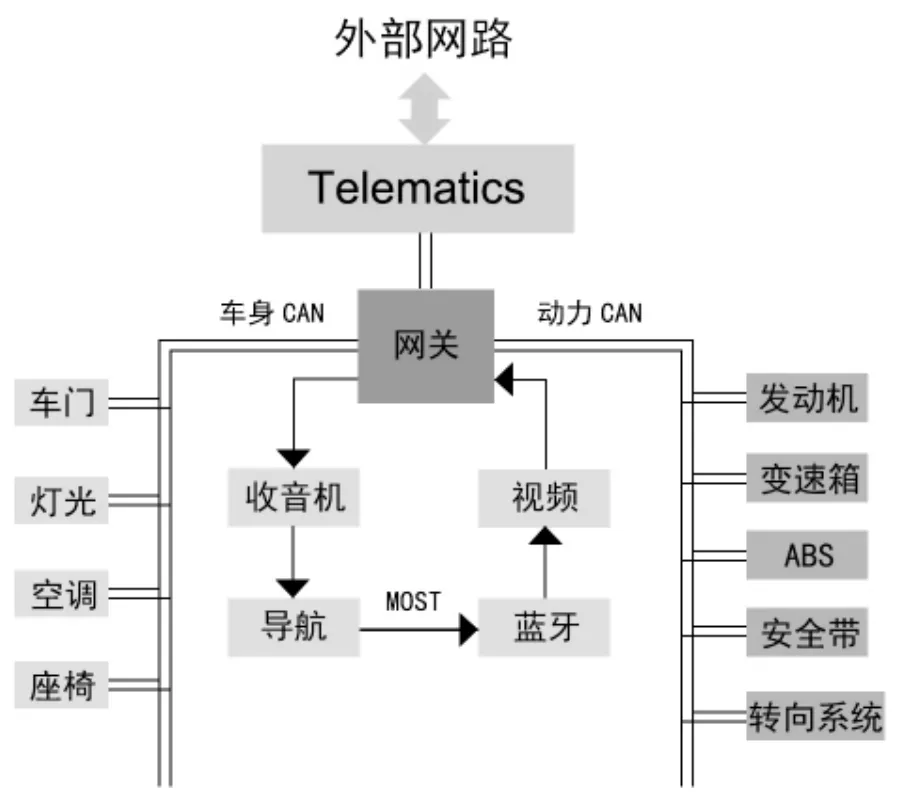

盐雾腐蚀是一种常见和最有破坏性的大气腐蚀,能使材料或其性能在盐雾的作用下引起破坏或受到影响。汽车长期在户外,盐雾腐蚀对车辆及部件都是考验,而盐雾试验能模拟加速环境场景和利于进一步提高汽车零部件的可靠性。常用的盐雾试验标准主要有:ISO 9227-2017,ISO 16151-2018,IEC 60068-2-11:1981,GB/T10125-2012,GB/T2423.17-2008,GB/T2423.18-2000。这些标准使用得非常广泛,是盐雾试验实施的依据。以目前车联网远程控制系统为例,如图1所示是典型车联网功能的汽车内部网络架构。无论动力CAN、车身CAN如何变化,要实现车联网的远程功能,系统中一定会有一个Telematics节点,即T-BOX,功能主要包括防盗、报警、车况查询、车辆定位、智能救援和车门、灯光、空调、座椅等设备控制。

图1 车联网远程控制组合Figure 1 Remote control combination of Internet of Vehicles

笔者对T-BOX做了中性盐雾试验(NSS试验),连续喷雾96h,试验结束后对产品进行检查,发现T-BOX线束内部铜线发黑,有氧化现象,如图2所示。功能检测出现通信线路短路、断路、信号衰减、失真,导致系统无法正常工作。分析得出TBOX线束接插件接口处密封不到位导致氯化钠侵入线束铜导体内部而产生氧化变黑。

2 盐雾试验的分类

盐雾试验包括中性盐雾试验、醋酸盐雾试验、铜盐加速醋酸盐雾和交变盐雾试验。其中应用最广泛的是中性盐雾试验,主要用来对金属材料以及金属镀层或非金属无机镀层进行检验,也用来检验涂覆等。醋酸盐雾试验和铜盐加速醋酸盐雾试验一般只用于金属镀层的检验而不用于有机覆层的检验。

(1)中性盐雾(NSS)试验

NSS试验(Neutral Salt Spray Test)是出现最早、目前应用领域最广的一种加速腐蚀试验方法。它采用浓度为5%氯化钠溶液,溶液pH值在中性范围6.5~7.2作为喷雾用的溶液,试验温度35℃。盐雾沉降量:1.0~2.0ml/80cm2·h之间。

(2)醋酸盐雾(ASS)试验

ASS试验(Acetate Salt Spray Test)是在中性盐雾试验的基础上发展起来的,它是在5%氯化钠溶液中加入一些冰醋酸,使溶液的pH值降到3左右,溶液变成酸性,最后形成的盐雾也由中性盐雾变成酸性。它的腐蚀速度要比NSS试验快3倍左右。

(3)铜盐加速醋酸盐雾(CASS)试验

CASS试验 (Copper-Accelerated Acetic Acid Salt Spray Test)是国外新近发展起来的一种快速盐雾腐蚀试验,试验温度为50℃,盐溶液中加入少量的铜盐—氯化钠,强烈地诱发腐蚀,它的腐蚀速度大约是NSS试验的8倍。

(4)交变盐雾试验

交变盐雾试验是一种综合盐雾试验,它实际上是中性盐雾试验加恒定湿热试验,主要用于空腔型的整机产品,通过潮湿环境的渗透,使盐雾腐蚀不但在产品表面产生,也在产品内部产生。它是将产品在盐雾和湿热两种环境条件下交替转换,最后考核整机产品的电性能和机械性能有无变化。

3 影响盐雾试验的因素

影响盐雾试验的主要因素包括:试验温湿度、盐溶液的浓度、样品放置角度、盐溶液的pH值、盐雾沉降量、喷雾方式等。

(1)试验温湿度

温度和相对湿度影响盐雾的腐蚀作用。金属腐蚀的临界相对湿度大约为70%。当相对湿度达到或超过这个临界值时,盐将潮解而形成导电性能良好的电解液;当相对湿度降低时,盐溶液浓度将增加直至析出晶体盐,腐蚀速度相应降低。试验温度越高盐雾腐蚀速度越快,这是因为温度升高,分子运动加剧,加快了化学反应速度。

(2)盐溶液的浓度

盐溶液的浓度对腐蚀速度的影响与材料和覆盖层的种类有关。盐溶液里的氧含量与盐的浓度有关,在低浓度范围内氧含量随浓度的增加而增加;当盐溶液浓度增加到5%时,氧含量达到相对饱和,如果盐溶液浓度继续增加氧含量则相应下降。氧含量下降,氧的去极化能力也下降,即腐蚀作用减弱。

(3)样品放置角度

样品放置角度对盐雾试验的结果有明显影响,盐雾的沉降方向是接近垂直的,样品水平放置时,它的投影面积最大,样品表面容易积累,且承受的盐雾量也最多,因此腐蚀最严重。研究结果表明,钢板与水平线成45°角时,每平方米的失重量为250g,按国标规定钢板放置应该使受试面与垂直方向成30°角。

(4)盐雾沉降量和喷雾方式

盐雾颗粒越细,所形成的表面积越大,被吸附的氧量越多,腐蚀性越强。如果盐雾颗粒很大,盐雾就会变成水滴,就成不了雾而变成雨滴;如果颗粒过小,盐雾直径在1μm,它在48h内也不会沉降,这近乎于分子运动了。根据实际,自然界中90%以上的盐雾颗粒的直径在1μm以下,而直径1μm的盐雾颗粒表面所吸附的氧量与颗粒内部溶解的氧量是相对平衡的,盐雾颗粒再小,所吸附的氧量也不再增加。

传统的喷雾方法包括气压喷射法和喷塔法,它们最明显的缺点是盐雾沉降量均匀性较差,盐雾颗粒直径较大。超声雾化法借用超声原理将盐溶液直接雾化成盐雾并通过扩散进入试验区,解决了盐雾沉降量均匀性差的问题,并且盐雾颗粒直径更小。另外,不同的喷雾方式对盐溶液的pH值也会产生影响。

(5)其他因素

试验前预处理对产品进行杂质清洗,在清洗过程中不能使用腐蚀性的溶剂。清洗结束后要保证产品干燥过程的有序性。试验结束后对产品进行评判,一般盐雾试验方法标准或产品标准都规定用清水洗,干燥后一段时间进行判定。但按标准要求有些笼统,因为盐雾凝结到箱顶后滴到产品上的水滴,会使产品上产生锈迹,用软毛刷清洗后可知是保护层金属腐蚀,集体金属并无腐蚀,很难判定是否合格。因此产品处理对照标准的同时,需针对不同情况详细规定试样处理的方法,以免造成判定困难。喷嘴压力和热水塔温度对盐雾试验的结果也有较大影响,原因是雾滴中水分蒸发引起相应结果变化。为了避免这种情况,设置合理的热水塔温度和喷雾压力也尤为重要。

4 盐雾试验的判定方法

盐雾试验的判定结果是否正确合理,是衡量产品或金属抗盐雾腐蚀质量的关键。盐雾试验结果的判定方法有:评级判定法、称重判定法、腐蚀物出现判定法、腐蚀数据统计分析法。

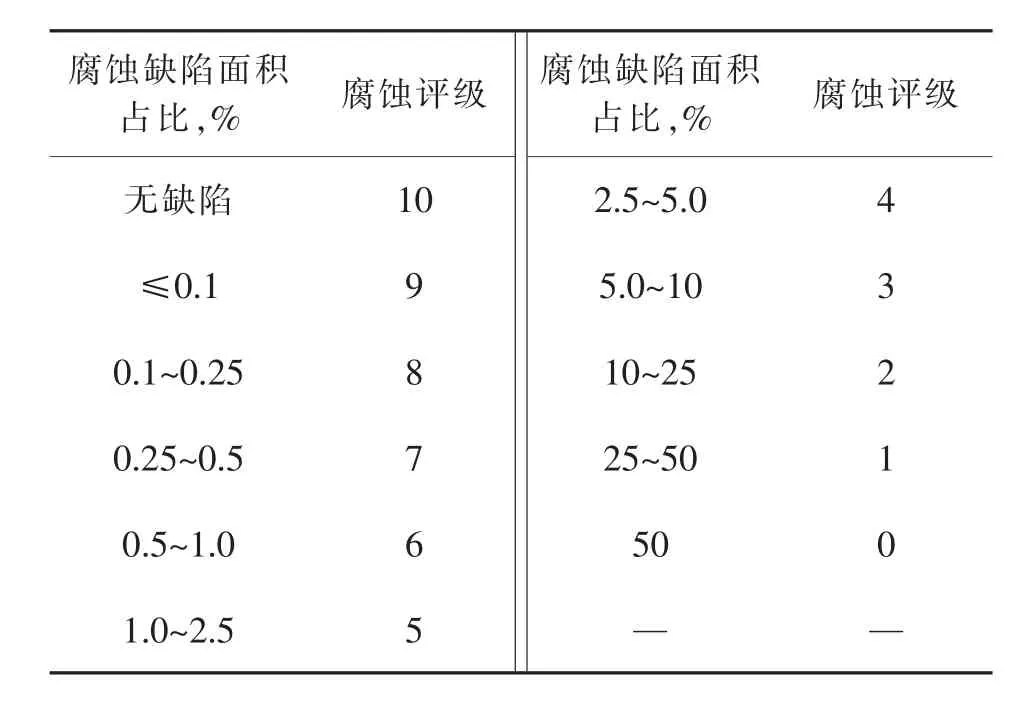

评级判定法是把腐蚀面积与总面积之比的百分数按一定的方法划分成几个级别,以某一个级别作为合格判定依据,如表1所示。

表1 腐蚀缺陷面积占比与腐蚀评级值的关系Table 1 Relationship between the proportion of corrosion defect area and the corrosion rating value

称重判定法是通过对腐蚀试验前后样品的重量进行称重,计算出受腐蚀损失的重量来对样品耐腐蚀质量进行评判。它特别适用于对某种金属耐腐蚀质量进行考核。

腐蚀物出现判定法是一种定性的判定法,它以盐雾腐蚀试验后产品是否产生腐蚀现象来对样品进行判定,一般产品标准中大多采用此方法。

腐蚀数据统计分析方法需要设计腐蚀试验、分析腐蚀数据、确定腐蚀数据的置信度,它主要用于分析、统计腐蚀情况,而不是用于某一具体产品质量的判定。

为了满足不同的试验目的,可以采用许多试验结果评价标准,如重量变化、显微镜观察、机械性能等。通过试验结果的评价标准,应由被试覆盖层或产品标准提出。就一般试验要求而言,常规记载仅需考虑如下几方面:试验后外观,去除腐蚀物后的外观,腐蚀缺陷如点蚀、裂纹、气泡、腐蚀等分布和数量以及腐蚀面积或蔓延长度等,被腐蚀时间或者开始出现腐蚀的时间,重量变化,显微镜观察,力学性能变化。

5 金属零部件的防护改进措施

第一,对设计进行把关,从源头入手做好防腐蚀工作。对于金属零部件防腐蚀来说,设计是其最为重要的一项工作,在进行设计时,是否充分考虑到防腐蚀性,对零部件的寿命长短起着重要作用。因此在设计时,零部件尽可能避免形成封闭区,或者是使封闭系统的排水、通风性能都保持良好,设计通风孔、排水孔来确保通风、排水性能。

第二,对零部件涂覆工艺进行改进。涂覆上可以采用磷化、阳极电泳、密封及内腔涂蜡等方式提高零部件的抗腐蚀能力。磷化是一种工艺过程,主要是通过化学与电化学反应形成磷酸盐化学膜,称之为磷化膜。对零部件进行磷化处理,可以使其表面生成一层耐腐蚀性较强的薄膜,增强其抗腐蚀能力。

第三,材料选用改进。产品中很多重要的结构件都是用钢铁材料制成的,对于腐蚀严重的零部件,材料上应选用腐蚀率低的耐腐蚀金属(如耐候钢),或适当增加金属厚度,多选用含Mn与Mg等合金元素的不锈钢,它们能与Fe和Si等形成电位较负的活泼相,提高抗点腐蚀能力。在产品设计之初,应该适当减少普通碳素钢的用量,增加高强度钢的用量,多采用镀锌钢板,有助于提高产品的防腐蚀性能。

6 结语

盐雾试验是考核汽车零部件抗盐雾腐蚀能力的重要手段,是一种重要的加速腐蚀环境试验。通过盐雾试验验证,提出对应处理方法,增强零部件表面与涂层附着力,减少零部件涂装缺陷,提高零部件腐蚀性能,可以更好地为产品选材、结构设计、工艺选择、产品运输存贮及使用提供有效的信息,提高产品或材料的抗盐雾腐蚀能力。