适温压榨牡丹籽油工艺优化及理化性质分析

李汶罡 孙晓莉 祖元刚 赵修华*

(1.东北林业大学森林植物生态学教育部重点实验室,哈尔滨 150040; 2.哈尔滨职业技术学院医学院,哈尔滨 150040; 3.厦门涌泉集团有限公司,厦门 361023; 4.哈尔滨师范大学,哈尔滨 150025)

牡丹(PaeoniasuffruticosaAndr.)被誉为中国的国花,栽培历史悠久、地域广泛,具有丰富的药用价值,是我国特有的木本花卉[1]。经过千余年的培育,牡丹形成了众多栽培品种,其中凤丹牡丹(Paeoniaostii)和紫斑牡丹(PaeoniarockiiT.Hong et J.J.Li)是经国家卫生部批准可以作为牡丹籽油制备原料的油用牡丹[2~3]。随着油用牡丹产业的备受关注关于牡丹籽油提取技术的研究也显得尤为重要,提取方法对牡丹籽油产品质量,如外观、营养成分、风味物质以及有毒有害杂质含量等具有重要的影响作用,因此采取正确的提取方法是提高牡丹籽油产品质量安全水平的一个重要方面[4]。

压榨法是通过物理手段打开植物细胞壁,然后采用加压法将油脂从加工原料中提取出来的方法[5]。按照压榨时采用不同的压榨原理分为液压榨取法和螺旋榨取法。螺旋榨取法相较于液压榨取法的主要优点是工艺简单,生产设备投资较小,同时能够最大程度的保持油脂的营养成分和天然风味。牡丹籽油提取中采用螺旋压榨法既不会有溶剂法的溶剂残留问题,也不会像微波辅助提取法和超临界CO2提取法增加大量的能耗成本[6~7]。而压榨牡丹籽油酸价高是目前压榨牡丹籽油存在的突出问题,通过适温压榨牡丹籽油工艺可以很好的解决酸价高的问题。适温压榨牡丹籽油是将压榨过程的温度控制在80℃以下所得牡丹籽油。相较于传统压榨其优势有:工艺简单、出油率高、出油品质高等[8]。

1 材料与方法

1.1 实验材料

1.1.1 原料与试剂

牡丹种子为2017年7月采收于山东省菏泽市的凤丹牡丹种子,恒温4℃保存;正己烷为Thermo Fisher Scientific(HPLC级);石油醚、乙醇、乙酸乙酯等均为Tianjin Kemiou Chemical Reagent Co.(分析纯);去离子水为实验室自制。

1.1.2 仪器与设备

螺旋压榨机为长春市长白山榨油机厂6yl-95型榨油机;温度和压力检测设备为上海绎捷自动化科技有限公司生产的R2100E-A04记录仪与苏州合泉仪表科技有限公司生产的PT124G-111高温熔体压力传感器自组装装置;7890A-5975C气相-质谱联用仪;UV-5500PC紫外可见分光光度计;DENVER型电子分析天平;B-491热水浴锅;MODEL 7049-50真空泵等。

1.2 实验方法

1.2.1 牡丹种子预处理

牡丹种子通过多级筛、去杂将杂质和瘪种去除,分为不同大小等级的牡丹种子进行脱壳,这样可以保证脱壳率,脱壳的牡丹种仁粉碎过1目筛备用[9]。

1.2.2 适温压榨牡丹籽油工艺

将一定含水率的牡丹种仁粉加入进料器中设定进料速度,调节螺旋压榨机的压榨压力、设定压榨温度,同时启动榨油机和进料器,压榨提取结束后将收集瓶中的毛油进行过滤即得到牡丹籽油,每组试验重复4次计算平均出油率[10]。

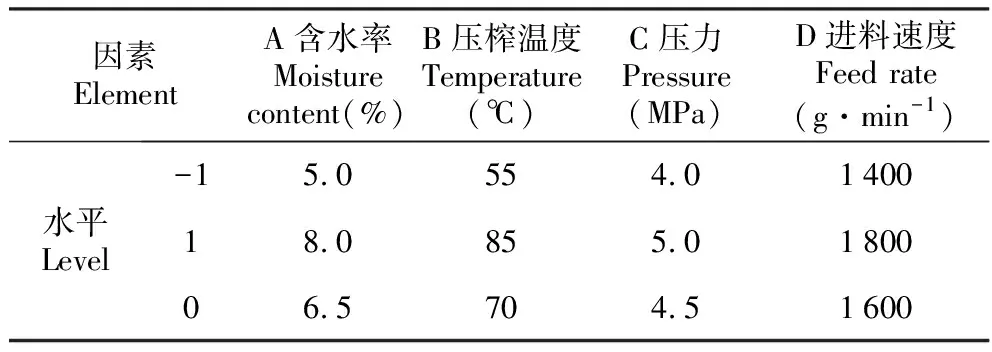

1.2.3 响应面优化

为探索适温压榨牡丹籽油过程中多个因素之间的交互影响,我们总结关于适温压榨牡丹籽油单因素实验结果,根据Box-Behnken实验设计原理选取种仁含水率、压榨温度、压力与进料速度4个因素3个水平应用响应面分析方法进行单次工艺参数的优化实验,最大程度的对牡丹籽中的牡丹籽油进行提取[11]。

表1 实验因素水平表

1.3 适温压榨牡丹籽油理化性质分析

1.3.1 组成成分检测

采用GC-MS对提取的牡丹籽油进行组成成分分析。由于油脂中的脂肪酸的沸点较高因此不宜直接进行GC-MS分析,故需要对脂肪酸进行甲酯化。脂肪酸的甲酯化方法一般分为两类:酸催化和碱催化。本文采用酸催化法对牡丹籽油进行甲酯化后进行GC-MS检测,取油脂样品100 μL放入50 mL塑料离心管中,向其中依次加入10 mL正己烷以及10 mL 2% H2SO4甲醇溶液,摇匀3 min,于常温下放置2 h或60℃加热30 min,然后再加10 mL蒸馏水,摇匀2 min,等分层清晰后取上清液定溶至25 mL再稀释10倍过滤后作为色谱分析试样[12~13]。

GC检测条件:HP-5MS型石英毛细管柱(30 mm×0.25 mm×0.25 μm);柱温150~240℃,以5 ℃·min-1程序升温;进样口温度250℃;柱前压13.332 psi;进样量0.1 μL;载气为高纯氦气。MS条件:电离方式EI;电子能量70 eV;传输线温度250℃;离子源温度230℃;四级杆温度150℃;质量扫描范围35~450 amu;采用wiley7n.1谱库检索。

1.3.2 过氧化值检测

过氧化值检测方法:过氧化值的测定参照GB/T 5538-2005/ISO 3960国家及国际通用检测方法反应原理如下:RCHOOCHR’+2KI→K2I+I2+RCHOCHR’;I2+2NaS2O3→NaS4O6+2NaI。具体步骤称取10 g的牡丹籽油于250 mL的碘量瓶中,缓慢加入30 mL三氯甲烷—冰乙酸混合溶液体积比为2∶3后加入1 mL饱和KI溶液,加塞、摇匀后于暗处反应3~5 min,反应结束后加100 mL冷却水,摇匀后立即用0.001 mol·L-1NaS2O3滴定,滴定至浅黄色后利用淀粉指示剂滴定至蓝色完全消失,同时做空白对照试验[14]。

计算公式如下:

(1)

式中:P为过氧化值(mmol·kg-1);V为牡丹籽油所耗NaS2O3的体积(mL);V0为空白样所耗NaS2O3的体积(mL);c为NaS2O3实际浓度(mol·L-1);m为牡丹籽油的质量(g)。

1.3.3 酸价检测

酸价测定参照GB/T 5530-2005执行:称取均匀试样3~5 g注入锥形瓶中,加入50 mL用0.1 mol·L-1NaOH标准溶液新滴定至中性的乙醚—乙醇混合溶剂(v/v=2/1),摇动使试样溶解,再加三滴酚酞指示剂,用0.1 mol·L-1NaOH标准溶液滴定至出现微红色且30 s内不消失,记下消耗NaOH标准溶液的体积[15]。油脂酸值按下列公式计算:

酸值(mg NaOH·g-1)=V×N×40/W×1 000

(2)

式中:V为滴定消耗NaOH溶液的体积(mL);N为NaOH标准溶液的摩尔浓度(mol·L-1);W为牡丹籽油质量(g);40为NaOH的摩尔质量(g·mol-1)。

2 结果与分析

2.1 Box-Behnken响应面法优化

通过单因素实验最终确定Box-Behnken优化实验的4个中心实验条件是含水率为6.5%、压榨温度为70℃、压力为4.5 MPa、进料速度1 600 g·min-1,用以估计实验误差,最终优化实验结果见表2。

表2 Box-Behnken法实验方案及实验结果

Table 2 Design matrix and responses of Box-Behnken design

实验序号Batch No.变量水平编码Coded variables levelsABCD出油率Oil yield(%)1001-121.8320-10120.79300-1121.864-100-120.795-110018.486000023.937000023.098-10-1022.099000023.0710-1-10017.7111110018.48120-10-121.4413001122.0714011022.8115010-123.28160-11020.1317-101019.981810-1021.1419000024.8520000023.2221101022.1522010122.572301-1021.98240-1-1016.50251-10017.4326100122.132700-1-121.3228100-122.1029-100117.43

通过二阶经验模型对变量的响应行为进行表征,进行回归拟合分析后可以得到牡丹籽油出油率与牡丹籽油压榨中的各个主要影响因素变量的二阶方程如下:

Y(%)=-137.090 17+9.020 34A+1.671 54B+36.634 08C-0.016 689D+3.190 46E-003AB+0.374 48AC+2.820 96E-003AD-0.026 471BC-5.077 32E-006BD+8.488 61E-004CD-1.166 81A2-0.010 719B2-4.198 80C2-2.020 78E-006D2

从表3中SAS RSREG回归分析结果可知,方程回归显著,说明实验方法可靠,使用该方程模拟分析可行。表明实验因子对响应值不是简单的线性关系,交互作用也有很大的关系,二次项对响应值的影响相对较小。这和模型回归中的线性和平方项影响显著相对应。

表3 Box-Behnken法得率结果实验模型方差分析

从图1B可知出油率随压力和含水率的提升呈先提高后下降的趋势,且二者有明显的交互作用。含水量一定时,在高压区和低压区的出油率较低,这主要是因为压力的升高可以有效地打开细胞壁和纤维结构让油脂得到有效的释放,而压力过高使得物料固液界面吸附作用增加,从而使出油率降低。

从图1D可知,压榨温度和压力之间有较明显的交互作用。种子中的油脂随温度的升高粘度降低,使其更容易从种子细胞中释放出来,但温度过高在压力和温度的双重作用下会使物料在榨膛内流动性增加,降低出油率。

通过Design Expert 8.0软件进行多元非线性回归分析得到压榨制备牡丹籽油最佳制备工艺条件为:压力4.6 MPa、进料速度1 600 g·min-1、压榨温度73℃、含水率4.6%,理论最大出油率为23%。本实验针对优化制备条件进行了3次平行试验,出油率为23.11%,平均残油率为7.02%,与优化结果基本保持一致,符合优化实验要求。以下实验所用牡丹籽油均为最佳制备条件下制备所得。

2.2 适温压榨牡丹籽油理化性质分析

2.2.1 组成成分检测

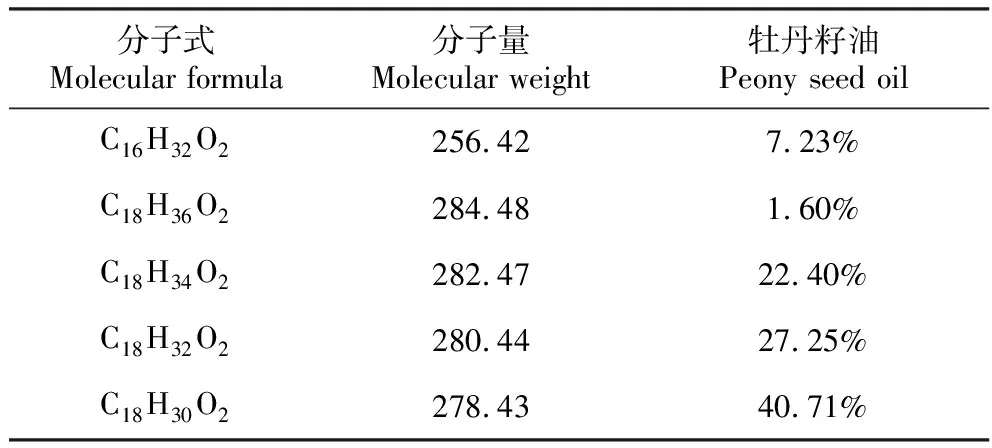

牡丹籽油进行甲酯化处理后采用GC-MS对其主要成分进行分析,结合人工图谱解析,在相关文献的基础上确定了牡丹籽油中主要饱和脂肪酸和不饱和脂肪酸各组成成分及其相对含量见表4。

表4 气质联用分析牡丹籽油主要成分及相对含量

Table 4 Composition and relative content of the peony seed oil by GC-MS analysis

分子式Molecular formula分子量Molecular weight牡丹籽油Peony seed oilC16H32O2256.427.23%C18H36O2284.481.60%C18H34O2282.4722.40%C18H32O2280.4427.25%C18H30O2278.4340.71%

经检测适温压榨提取的牡丹籽油不饱和脂肪酸的含量为90.36%,其中亚麻酸含量为40.71%、亚油酸含量为27.25%、油酸含量为22.40%;饱和脂肪酸中棕榈酸含量为7.23%、硬脂酸为1.60%。经检测各组分含量均符合《中华人民共和国粮食行业标准LS/T 3242-2014》牡丹籽油中相应组分含量的质量标准。

2.2.2 过氧化值检测

过氧化值检测主要检测油脂自动氧化反应中生成的一级反应产物即过氧化物的积累量。以1 kg油脂样品中自动氧化产生的过氧化物的物质的量来表示(mmol·kg-1)。通常情况下过氧化值是评价优质品质的最重要的质量标准。《中华人民共和国粮食行业标准LS/T 3242-2014》牡丹籽油为1.56 mmol·kg-1,过氧化值不得高于7.5 mmol·kg-1。经检测,经压榨提取的牡丹籽油过氧化值符合牡丹籽油行业标准。

2.2.3 酸价检测

油脂的酸价为中和1 g油脂中游离脂肪酸(FFA)所需要的氢氧化钾(KOH)的质量(mg)。酸价是评价油脂的精炼程度、品质好坏甚至FFA含量的主要检测指标。如果食用油中FFA含量越高则油脂的品质越差,且越容易氧化和燃烧。因此,《中华人民共和国粮食行业标准LS/T 3242-2014》中规定牡丹籽油中的酸值不得高于3.0 mg KOH·g-1。从中不难看出,经检测适温压榨提取的牡丹籽油酸价为2.61 mg·g-1符合国家标准。

3 结论

利用Design Expert 8.0软件进行适温压榨牡丹籽油提取工艺条件的多元非线性回归分析。结果表明,模型拟合程度高,实验误差小,最终得到适温压榨制备牡丹籽油最佳制备工艺为:压力4.6 MPa、进料速度1 600 g·min-1、压榨温度73℃、含水率4.6%;所得最大出油率为23.11%,残油率为7.02%。经检测最佳制备条件提取的牡丹籽油不饱和脂肪酸的含量为90.36%,其中亚麻酸含量为40.71%、亚油酸含量为27.25%、油酸含量为22.40%、饱和脂肪酸中棕榈酸含量为7.23%、硬脂酸为1.60%。牡丹籽油酸价为2.61 mg·g-1、过氧化值为1.56 mmol·kg-1。所有检测结果均高于《中华人民共和国粮食行业标准LS/T 3242-2014》牡丹籽油中质量标准的要求。因此,在保证出油率的前提下压榨牡丹籽油可以将温度控制在80℃以下,而且各理化指标均优于行业标准。这种方法能有效地保证牡丹籽油中营养成分及伴随物不被破坏,为进一步探索低温压榨牡丹籽油工艺奠定了基础。