掏槽挤压爆破技术在坝料开采中的应用

何家林

(安徽向科化工有限公司,安徽 安庆246100)

1 工程概况

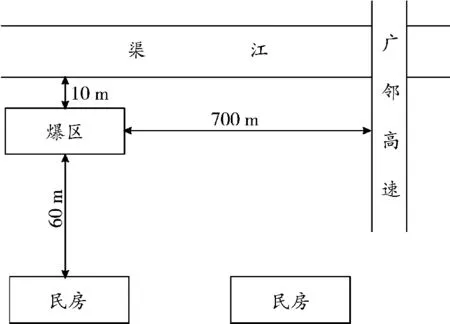

某堤坝建设工程中,坝料要求粒径在60 cm 以下,不均匀系数大于10,曲率系数为1 ~3。 料场处岩石为流纹构造,岩性复杂,部分为石英砂岩及变质闪长岩,覆盖层厚0.5 ~2.5 m,强风化层深度1 ~2 m,弱风化层深度5 ~7 m,弱风化层及其上部的节理较发育。 根据开采要求,弱风化层以上部分岩石属于废料,弱风化层以下部分岩石符合筑坝要求。 弱风化层以下部分的岩石层状结构较发育,距水平临空面2 m 处有一断层结构,台阶高度为6 ~9 m。料场距附近民房最近的距离为60 m。 爆破环境如图1 所示。

图1 爆破环境

2 爆破方案的确定

爆破区域岩石的塑性较好,可爆性差,节理裂隙及层状结构对粒径要求的不良影响较大。 在施工队进场之前,相邻的第八合同段采用浅眼爆破方式开采,结果爆破成本较高,且不能满足每天的供料需求。 因此,施工队决定采用深孔爆破的方式。因为对坝料的粒径有特殊要求,所以爆破参数、爆破网路的选取至关重要[1-4]。 爆破大块率是衡量中深孔爆破效果的一个重要指标。 影响爆破大块率的因素有很多,根据工程实践,大块率产生的原因主要有以下4 个方面[5-7]:

1)前排抵抗线过大,使得岩体爆破后位移较小,导致前排产生大量大块。

2)爆破参数选取不合理,单耗偏低,使岩石未充分破碎,形成大块。

3)孔口填塞高度偏高,导致孔口部分大块率偏高。

4)爆破延期时间不合理,导致孔与孔之间岩石碰撞较小,大块率过高。

综合分析大块率过高的原因,该工程采取中排孔掏槽微差挤压爆破技术进行坝料开采。

3 爆破设计

3.1 孔网参数

根据料场的实际地形和配备的开挖施工机械,孔网参数选择如下:

1)炮孔倾角β=90 °,孔径d=70 mm,孔距a=2.0 m,排距b=1.5 m,梅花型布孔,孔深L=6.0 m,中间排掏槽孔深度为L′=6.5 m;

2)掏槽孔炸药单耗q1=0.95 kg/m3,其余孔按q2=0.72 ~0.76 kg/m3;

3)掏槽孔单孔装药量19 kg,其余孔单孔装药量13 ~13.5 kg;

4)在呈梅花型布置的3 个深孔之间的中心位置布置直径为42 mm、深度为1.5 m 的浅孔,装药量150 g/孔,以破碎堵塞段2 m 厚的断层岩体。

3.2 装药堵塞和起爆网路

1)装药:因料场在渠江边上,孔底有少部分渗水,每个孔底装乳化炸药,中部装2#岩石粉状乳化炸药,装药长度3.5 ~4.0 m。2)堵塞:保证堵塞长度不少于2.2 m。

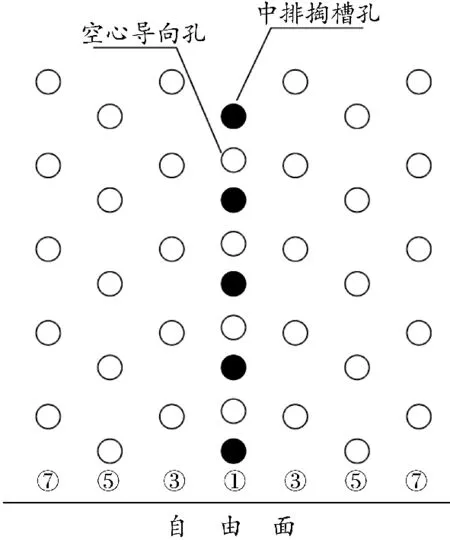

3)起爆网路:采用中间掏槽的微差挤压爆破方式。 孔内装毫秒导爆管雷管,孔内高段,孔外低段,孔内延时,孔外接力的起爆网路,起爆顺序为对称起爆联结法,排与排微差为两段。 爆破网路如图2所示。 在微差挤压爆破网路中,中排炮孔掏槽创造新的临空面,可以加大岩石破碎过程中的相互碰撞,爆破冲击波的相互叠加使得岩块间发生强烈的挤压碰撞,更多的抛掷动能转化为破碎动能作功,因此,挤压效果较明显,大块率明显降低。

图2 微差挤压爆破网路

4 安全校核

4.1 飞石防护

深孔爆破中产生飞石的主要原因是前排抵抗线太小、填塞高度过小、填塞质量差等。 此次爆破方案中未采用前排临空面的孔为第一排起爆孔,所以因前排抵抗线过小而产生飞石的可能性较小,但此种爆破方式加大了中排孔产生飞石的概率。 因此,需要在爆破区域采取安全防护措施。 首先,在施工过程中要保证炮孔填塞质量,必要时在炮孔上压砂袋。 其次,在爆破区域采用砂土袋、篷布等进行覆盖保护[8]。 最后,加大人员、建筑物的安全允许距离,在被保护对象与飞散物抛出主要方向设立木板、铁丝网等立面屏障。

4.2 爆破振动安全校核

中排孔掏槽微差挤压爆破虽然有许多优越性,但其最大的特点是未充分利用现有的临空面,而是重新创造临空面。 因此,如何有效降低爆破的振动强度是关键性问题。 实践表明:降低爆破振动最经济、有效的办法是增加爆破分段数,减少最大单响药量。 本次爆破最大单响药量为135 kg,需保护的民房为砖混结构,允许的振速为2 ~3 m/s,距爆破点最近的距离为60 m。 爆破振动常用的经验公式为:

式中:V 为质点爆破允许振动速度,cm/s;Q 为最大单响药量,kg;R 为测量点与爆破中心的距离,m;K为与地震波传播地段岩土特性等有关的系数,取100;α 为地震波衰减指数,取2;K′为修正系数,一般为0.25 ~1.0,取0.9。

最近的民房与爆破点的距离为60 m,代入式(1),得V=0.66 cm/s,小于GB 6722—2014《爆破安全规程》[9]中对一般民用建筑物的允许振动速度值2 cm/s,符合安全要求,故本次爆破振动不会对民房造成损坏。

5 爆破效果

爆破后爆堆成形较好,爆堆沿掏槽孔为中心对称隆起,两侧形成对称的爆沟,爆破块度均匀,大块较少。 警戒范围以外没有发现飞石,距爆区60 m的民房也未受到影响。

施工过程中在出渣工作面随机取样进行块度分析:曲率系数为1.85,符合设计要求;不均匀系数为5.98,大于5,达到均匀要求。 前期采用“V”型起爆网路时石料超径率约为25%,采用中间掏槽的微差挤压爆破方式时石料超径率约为3.6%,远低于“V”型起爆网路的超径率。

6 结语

1)根据岩石性质,合理选择爆破起爆方式,使得岩石间的碰撞加强,可以有效降低大块率,提高炸药的能量利用率。

2)掏槽挤压爆破的掏槽效果直接影响后排炮孔的临空面和前推的难易程度,掏槽区域炮孔单耗要偏高,需保障掏槽效果,为后排炮孔创造良好的自由面。

3)合理的排间延期时间对掏槽挤压爆破的效果影响显著。 延期时间太短,掏槽不顺利,未给后排炮孔创造出合适的自由面,会影响掏槽效果;延期时间太长,岩石间碰撞较小,会造成大块率偏高。

4)孔口堵塞段是产生大块石的原因之一,在不冲孔的情况下,尽量减少堵塞长度,可以大大降低堵塞段的大块率。