钻爆法岩巷掘进爆堆控制技术研究

唐忠义,王海亮,谷志民,蒲志强,崔超超

(1.陕西长武亭南煤业有限责任公司,陕西 咸阳712000;2.山东科技大学,山东 青岛266000)

0 引言

钻爆法以其地质条件适用广泛、施工过程灵活被广泛应用于矿井岩巷掘进施工[1]。 传统钻爆工艺机械构造简单、可靠性强,但人工劳动强度大,施工时间长,效率低。 随着矿井开采规模对掘进要求的提高,大型机械化钻装设备与爆破作业相结合成为提高岩巷掘进效率的一种发展趋势。 但该方式在应用中存在若干相互制约的因素,设备是否优良耐用和操作熟练程度会影响钻爆作业施工时间,而爆破效果又制约着设备的正常运行,其中对设备影响最为明显的不利因素是爆堆在成型和抛掷过程中产生的不良效应。 设备操作的熟练程度可通过培训实践加以提高,但针对爆堆问题产生的不良效应唯有从钻爆工序中寻求思路才最为有效。

如果岩巷掘进方式由普通炮掘向大型机械化设备与爆破作业相结合的模式发展,就要克服爆堆的不良效应对设备的影响,从而对爆破作业技术提出了更高的要求。

1 爆堆产生的不良效应

爆堆作为爆后岩块的堆积体,其成型状态和抛掷过程直接影响后序施工作业。 爆堆抛掷距离过远、分散,会加大出渣难度和人工劳动强度,增加出渣时间。 爆堆中大块矸石(简称“大块”)产量较多,会增加二次破岩时间,减缓出渣速度。 爆堆抛掷过程中产生大量爆破飞石(简称“飞石”),会增加支护设施和掘进设备损坏的概率,缩短其维修周期,影响整个掘进作业过程。

因此,钻爆作业中常见的不良效应为:爆堆抛掷距离过远、大块率较高和飞石冲击。

2 爆堆不良效应的产生原因与控制措施

2.1 爆堆抛掷距离过远与飞石冲击

爆堆抛掷距离过远与飞石的产生均发生在爆堆抛掷过程中,两者在产生机理上虽存在差异,但在控制思路上存在一致性。 因此,在探索两者对掘进设备影响方面做归类研究。

2.1.1 影响抛掷距离和飞石产生的因素

1)掏槽质量。 爆堆方量主要来源于辅助孔作用区域的岩石[2],良好的掏槽区成型质量可减小原岩对辅助孔的夹制作用,增强径向方向的抛掷力,减弱爆堆在巷道轴线方向的抛掷力。 掏槽区域内的岩石可视为飞石的主要来源,直眼掏槽方式一般比斜眼掏槽产生飞石少且抛掷距离近。

2)炮孔孔位。 从整体看,设计装药量应保证岩石破碎不产生多余能量。 若被爆岩石结构不均匀,如存在节理、层理、裂隙等软弱面或地质构造面,设计爆破能量作用于软弱部位时极易产生飞石,若该区域岩石不均匀、体积较大,则会直接影响爆堆抛掷距离。

3)炸药单耗。 当增加炸药单耗,岩石破碎体积不再成比例增加,而是将剩余的炸药能量作用于已破碎石块,则会使岩块获得能量和速度的叠加,增加爆堆抛掷距离和飞石产生的概率。 因此,合理的炸药单耗可将炸药大部分能量作用于破碎岩石,小部分能量用于抛掷岩石。

4)炮孔填塞质量。 封孔质量不佳容易导致爆生气体过早冲出,降低爆生气体对岩石的破碎作用,增大炮孔轴向抛掷的能量,增加产生飞石的概率。

5)起爆方式。 炸药起爆顺序和分段延期时间往往决定着爆破进程中最小抵抗线方向和介质破碎后的运动方向。 合理的延期时间,应保证前后段爆破岩石既能合理碰撞减少大块,又能避免前后爆破岩石形成抛掷速度上的叠加,进而增加抛掷距离和飞石产生的可能性。

2.1.2 控制方式

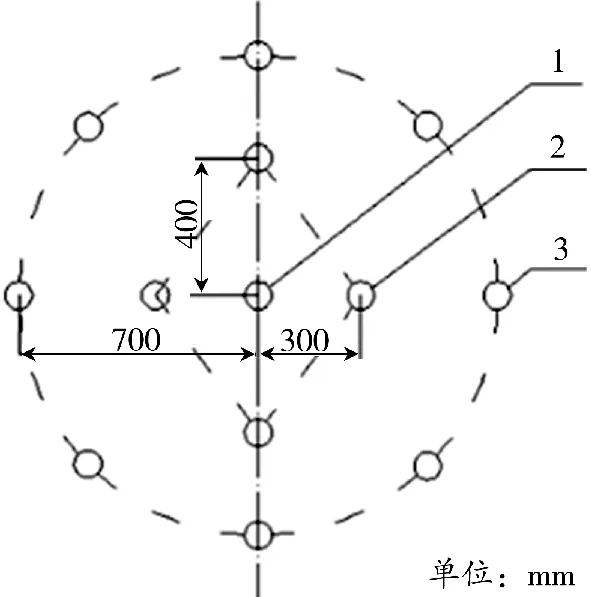

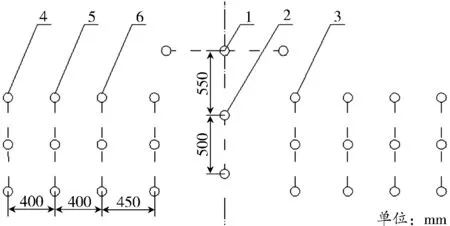

调整掏槽孔布置方式、优化装药结构和起爆方式、提高填塞质量是现场施工控制爆堆抛掷距离、减少飞石产生的常用方式。 唐德玉等[2]通过现场试验指出,直眼掏槽比楔形掏槽抛掷距离近,并在现场采用中心孔直眼菱形掏槽方式,采取增加填塞长度、适当减少掏槽孔装药量等措施进行试验。 结果表明爆堆抛掷距离明显减小,爆堆更加集中。 掏槽孔及其周边部分辅助孔炮孔布置方式如图1 所示。 图中中心孔孔深1.7 m,掏槽孔孔深1.6 m,辅助孔孔深1.5 m。

图1 直眼掏槽孔及辅助孔炮孔布置

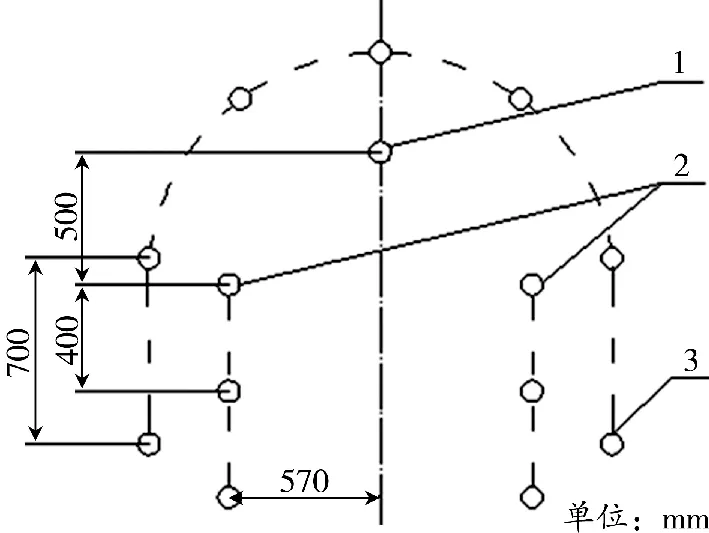

宗琦等[3]以合理延迟时间的理论计算结构模型为基础,进行模拟爆破试验,结果表明:岩巷爆破在岩石坚固性系数f=6 左右、孔深2.0 m 以下且抵抗线在500 ~700 mm 时,合理延迟时间为45 ~75 ms。在工程实践中,通过靠近断面底部布置垂直楔形掏槽孔,掏槽孔上方增加一个“压眼”的方式有效控制掏槽区爆后岩石的上抛,减少了该区域岩石的抛掷距离,掏槽孔及“压眼”布置如图2 所示。 图中掏槽孔孔深1.8 m,其余各孔孔深1.6 m。

图2 掏槽孔及“压眼”炮孔布置

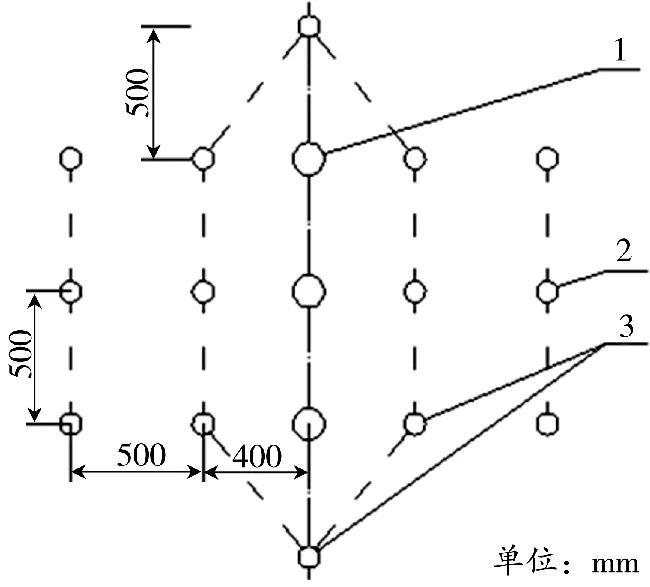

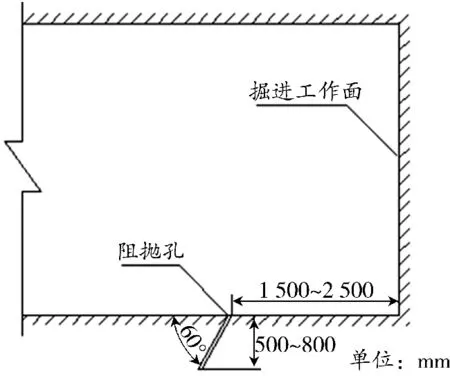

王新刚[4]为解决大断面炮掘岩巷施工中爆堆抛掷距离过远对掘进设备的损伤问题,选用中空孔直眼掏槽结合底板“阻抛孔”方式进行现场试验,起到了良好的短距定向抛掷效果。 该掏槽方式沿巷道垂直中心线布置3 个少量装药的大直径空心眼,起爆顺序在掏槽眼之后;阻抛孔布置在距掘进工作面1.5 ~2.0 m 位置,少量装药,起爆顺序与周边眼相同。 现场炮孔布置如图3、图4 所示,图中中空孔孔深2.4 m,掏槽孔孔深2.2 m,其余各孔孔深2.0 m。

图3 掏槽孔及辅助孔布置

图4 阻抛孔布置

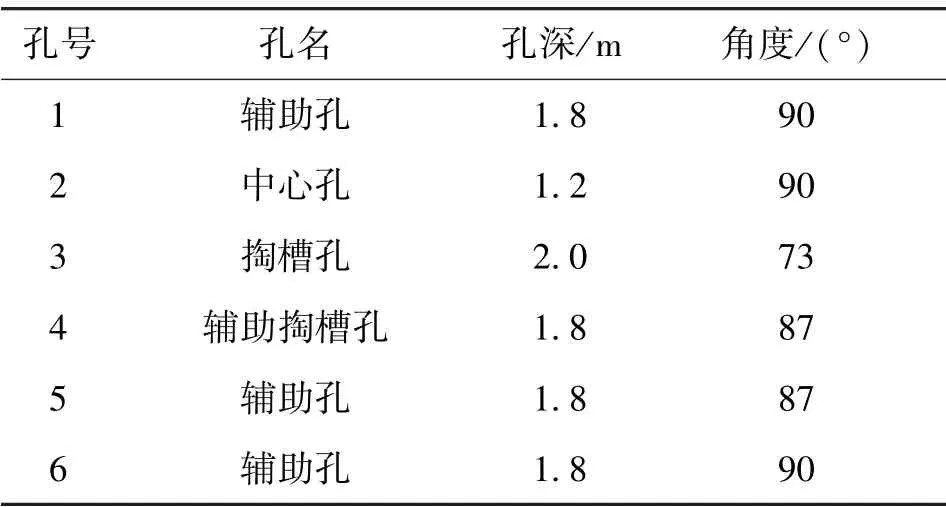

田志刚[5]在钱家营煤矿大断面岩巷掘进的实践中,将掏槽孔布置在下分层,采用分次装药分层起爆的方式改变了上分层一部分岩石的抛掷方向,有效控制了爆堆抛掷距离和飞石的产生。 掏槽眼及部分辅助孔炮孔布置如图5 所示,各孔参数见表1。

图5 楔形掏槽孔炮孔布置

表1 炮孔布置参数表

2.2 矸石大块率高

由于岩体物理力学性质差异和爆炸过程的复杂性,影响矸石块度的因素是多方面的,其中岩石状态和爆破方案对爆堆块度的影响尤为明显[6]。

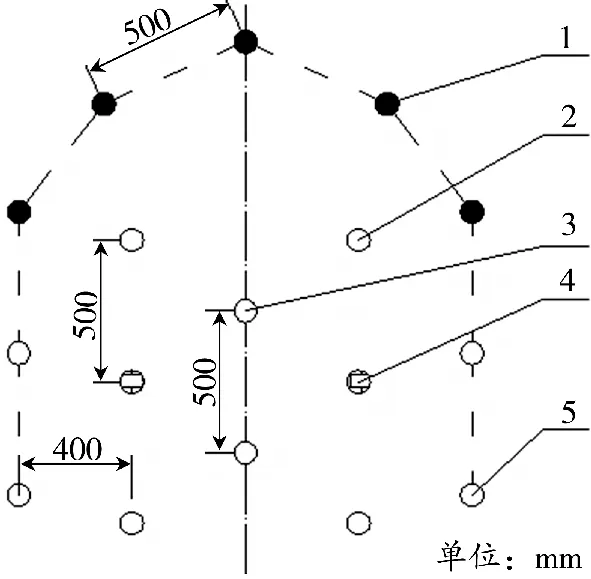

针对矸石大块问题,学者多以优化掏槽方式、装药结构和炮孔布置为切入点,通过理论计算和现场实践等方式进行了各项研究。 唐建华等[7]认为在岩石和装药条件确定的前提下,大块的产生是炮孔间裂隙贯通导致爆炸能量过早逸散的结果。 冯书韬[8]通过水泥砂浆试验,证明中深孔爆破时分段掏槽爆破可改善破碎块度。 阎南[9]在分析扇形中深孔爆破破岩效果时,指出孔底距与炮孔破碎半径两者差值大小决定了大块产出的尺寸和产出率。佟强[10]将切缝药包定向断裂技术应用到掏槽爆破中,结合轴向分段装药和反向起爆方式,提高了炮眼利用率,降低了大块率。 其研究表明:掏槽孔上方岩石是大块产生的主要区域,该处辅助孔采用轴向分段装药,可有效控制大块出现。 现场试验中炮孔布置如图6 所示,图中中心孔孔深2.7 m,其余炮孔孔深2.5 m。

图6 掏槽孔及轴向分段装药区域炮孔布置

3 结语

通过对上述3 种不良效应产生的影响因素和解决思路研究发现,爆破方案中的掏槽方式、装药结构、炸药单耗、填塞质量、起爆顺序和延期时间等可作为解决爆堆问题的切入点。

减少爆堆抛掷距离和爆破飞石产生的措施有:①降低掏槽孔高度;②增加掏槽孔和全断面起爆段数,减少同段起爆装药量;③提高炮孔的堵塞质量;④随自由面扩大逐步减少辅助孔的装药量;⑤合理增大爆破网路分段延期时间,减小岩石能量叠加比例;⑥分层爆破,下分层先爆改变大部分岩石的抛掷方向。

降低大块率的措施有:①轴向分段装药,使炸药作用在岩石上的能量更加均匀;②设置合理的延期时间,使破碎岩块相互碰撞;③严格控制炮孔间排距,使孔间裂隙充分贯通,减少大块产生的概率。