深井高温高压储层新型分层改造工具研制与应用

潘 勇, 王 娟, 张 权, 张道鹏

(中国石油川庆钻探工程有限公司井下作业公司)

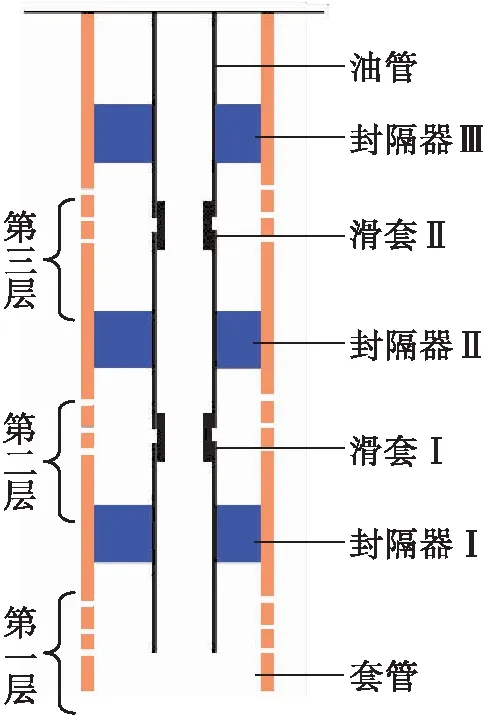

我国常规油气藏的勘探开发逐渐转向深部复杂油气储层,该储层具有埋藏深、非均质性强、地层破裂压力大、温度高等特点,增产改造难度大,对增产改造工具提出了更高的要求[1-5]。以分层压裂酸化工具为例,目前国内高温高压储层分层压裂酸化均采用同时坐封管柱中所有封隔器的常规方式进行施工,如图1所示。施工过程中,第一层高挤施工前就将三套封隔器同时坐封,施工中平衡压力只能加到封隔器Ⅲ之上,封隔器Ⅰ与封隔器Ⅲ之间的管柱无法加平衡压力,若施工压力高将可能致使该段工具管柱超压而影响管柱安全。

图1 常规分三层压裂酸化工具管柱示意图

因此,常规分层压裂酸化工具管柱在高压储层改造中存在不足,难以满足深部复杂油气储层分层改造的需要,成为当前亟待解决的难题[6-10]。

一、新型分层压裂酸化技术

针对常规分层压裂酸化工具技术在高温高压储层改造中存在的不足,通过长期技术攻关,提出了能分时启动各封隔器的新型分层压裂酸化工具技术。分层施工时,启动施工层的封隔器,其余封隔器不启动,且每一段工具管柱均可施加平衡压力。

1. 新型分层压裂酸化工艺原理

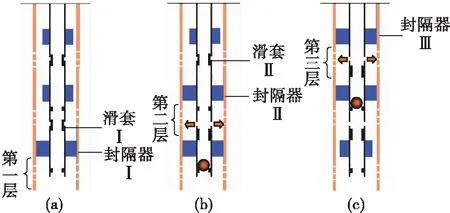

施工第一层时,启动封隔器Ⅰ,封隔器Ⅱ和封隔器Ⅲ未启动,平衡压力可施加至封隔器Ⅰ之上,如图2(a)示;施工第二层时,只启动封隔器Ⅰ和封隔器Ⅱ,封隔器Ⅲ未启动,平衡压力即可施加至封隔器Ⅱ之上,如图2(b)示;施工第三层时,只启动封隔器Ⅱ和封隔器Ⅲ,平衡压力即可施加至封隔器Ⅲ之上,如图2(c)示。由此可见,分层施工中每套封隔器均可施加平衡压力,可有效避免封隔器及管柱超压。

图2 新型分层压裂酸化工艺示意图

2. 新型分层压裂酸化工具管柱结构

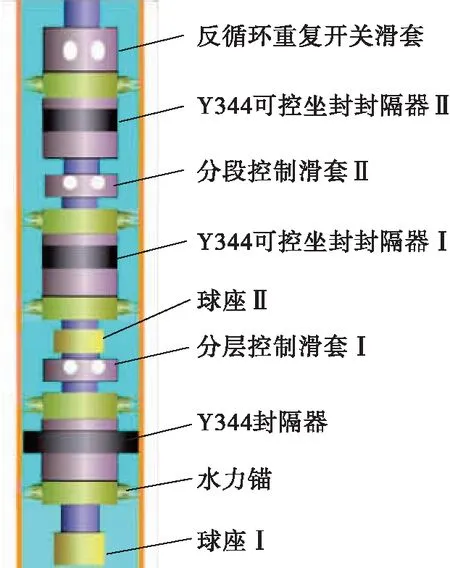

针对新型分层压裂酸化工艺特点,开发出了满足工艺的工具管柱。以三层分层压裂酸化为例,管柱结构(自下而上):球座Ⅰ+油管+水力锚+Y344封隔器+水力锚+油管+分层控制滑套Ⅰ+油管+球座Ⅱ+油管+水力锚+Y344可控坐封封隔器Ⅰ+水力锚+油管+分层控制滑套Ⅱ+油管+Y344可控坐封封隔器Ⅱ+水力锚+反循环重复开关滑套+油管至井口,如图3示。

图3 新型分层压裂酸化工具管柱结构示意图

分层施工时,完成低替后提高排量或投球打压启动Y344封隔器,对第一层进行压裂酸化施工,施工中Y344可控坐封封隔器Ⅰ和Ⅱ不启动,平衡压力可施加至Y344封隔器之上。第一层施工结束后投入相匹配的球启动Y344可控坐封封隔器Ⅰ,完成启动后自动释放该启动球,球落入分段控制滑套Ⅰ的球座上,打压开启分段控制滑套Ⅰ,滑套开启后自动将球释放,球下落坐于球座Ⅰ上,封堵第一层,且对Y344封隔器具有保压作用而不致解封,实施第二层压裂酸化施工,此时上封隔器未启动,平衡压力可施加至中间封隔器之上。同理第二层施工结束后投入相匹配的球,启动Y344可控坐封封隔器Ⅱ和开启分段控制滑套Ⅱ后,球坐于球座Ⅱ上,对第三层进行压裂酸化施工。

二、关键工具研制

分层压裂酸化工具管柱主要由封隔器及配套工具组成,其功能靠各封隔器和配套工具来实现。为此,根据新型分层压裂酸化工艺需要,研发了Y344可控坐封封隔器、分层控制滑套和反循环重复开关滑套等产品。其中,Y344可控坐封封隔器可实现分时控制启动,是新型分层压裂酸化工艺技术的关键;分层控制滑套可为第二层以上施工提供过液通道,是分层压裂酸化施工必不可少的配套工具;施工作业结束后,如果封隔器解封存在异常,反循环重复开关滑套可沟通油套管环空。

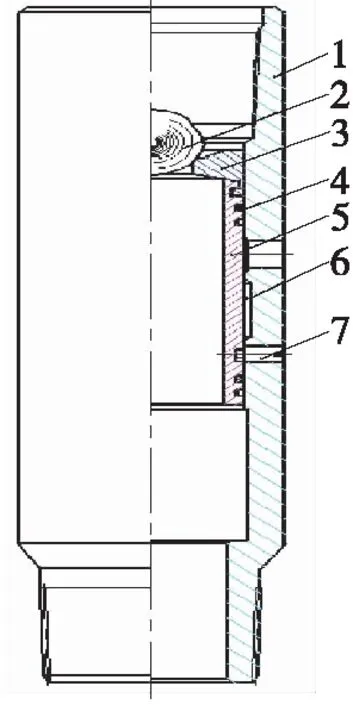

1. Y344可控坐封封隔器

Y344可控坐封封隔器主要由上接头、保护套、中心管、胶筒、密封圈、缸套、下接头、控制球、变径球座、控制套、扩径腔和剪钉等部分组成,如图4所示。需要启动坐封封隔器时,从井口向油管内投入相匹配的控制球,控制球下落至变径球座上,通过井口向油管内打压,当油管内压力升至一定值时,剪断剪钉,控制套、变径球座和控制球同时下移,当变径球座移动到与扩径腔正对时,变径球座散开,内径增大,控制球通过变径球座下落。同时,下接头上的传压孔外露,压力通过传压孔传至由缸套、中心管和下接头组成液压缸内,推动缸套上行,压缩胀大胶筒,使胶筒贴紧套管,完成密封封隔。

图4 Y344可控坐封封隔器结构示意图

2. 分层控制滑套

分层控制滑套主要由壳体、开启球、哈弧式球座、密封圈、内套、扩径内腔和剪钉等部分组成,如图5所示。Y344可控坐封封隔器启动后释放的球下落至哈弧式球座上,通过井口向油管内打压,当压力升至一定值时,剪断剪钉,内套、密封圈、哈弧式球座和开启球一同下移,露出壳体上的侧孔,当哈弧式球座移动到与扩径内腔正对时,哈弧式球座散开,内径增大,开启球通过哈弧式球座下落。

图5 分层控制滑套结构图

3. 反循环重复开关滑套

反循环重复开关滑套主要由上接头、固定螺钉、密封圈、壳体、开关套、剪钉和下接头等部分组成,如图6所示。反循环重复开关滑套连接在工具管柱顶封隔器之上,施工结束若封隔器解封困难,通过井口从环空打压至一定值,压力通过壳体循环孔传至开关套与壳体形成的液压缸内,产生一向左的推力,剪断剪钉,开关套向左移动,开关套上的孔与壳体上循环孔对正时,滑套完成开启。若需要关闭时,提高排量正注,流体在开关套侧孔处形成一定节流阻力,使开关套内部的压力大于外部压力,推动开关套向右移动,重新关闭滑套。

图6 反循环重复开关滑套结构图

三、室内试验

分层压裂酸化关键工具试制加工完成后,进行了室内结构组装,并对可控坐封封隔器性能、反循环重复开关滑套和分段控制滑套等开展室内试验,如表1所示。

表1 分层压裂酸化关键工具室内试验

通过对可控坐封封隔器性能、反循环重复开关滑套和分层控制滑套等分层压裂酸化关键工具进行一系列的室内试验,达到了设计要求,具备入井使用条件,具体试验结果如下:

(1)研制的分层压裂酸化工具管柱最高承受工作压差70 MPa,最高耐温180℃,较好的满足了现场作业需求。

(2)研制的分层压裂酸化工具管柱各封隔器能实现分时启动,平衡压力可施加到每套封隔器,施工管柱更加安全可靠,并可直观判断各层封隔器的密封情况,管柱结构新颖独特,能有效满足高温高压储层分层改造工艺要求。

(3)研制的封隔器耐温承压可靠、解封顺利,可控坐封封隔器可独立控制启动,水力锚能克服施工中管柱受力变化,反循环重复开关滑套重复开关操作简单方便,分层控制滑套开启动作灵活可靠。

四、现场应用

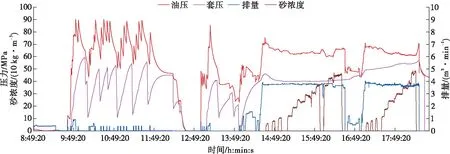

新型分层压裂酸化工具管柱进行了6井次的现场应用,工具管柱最大下深5 470.27 m,最高井温160℃,最大施工泵压90.4 MPa,最大施工压差59.03 MPa。以某井现场施工为例,其压裂施工曲线如图7所示,该井分3段压裂,共注入地层液量842.92 m3,砂量73.9 m3,最大施工泵压89 MPa;施工作业中,Y344可控坐封封隔器坐封密封承压性能良好,各封隔器能实现分时启动,满足了高温高压储层分层改造工艺需求;排液测试后,工具管柱可顺利起出,取得了较好的应用效果。

图7 某井分段压裂施工曲线

五、结论

(1)新型分层压裂酸化工具管柱各封隔器能实现分时启动,平衡压力可施加到每套封隔器,施工管柱更加安全可靠,并可直观判断各层封隔器的密封情况,管柱结构新颖独特,能满足高温高压储层分层改造工艺需求。

(2)封隔器耐温承压可靠、解封顺利,可控坐封封隔器可独立控制启动,反循环重复开关滑套重复开关操作简单方便,分层控制滑套开启动作灵活可靠。

(3)管柱中设置反循环重复开关滑套,施工中若意外开启,可重新关闭保证施工正常运行,同时,也为施工结束后保证油套管沟通提供了一套技术手段。