顶管法T接隧道现场试验研究分析

丁剑敏, 董子博, 莫振泽, 靳永福, 丁 謇, 王乃龙

(1. 无锡地铁集团建设分公司, 江苏 无锡 214000; 2. 宁波用躬科技有限公司, 浙江 宁波 315000)

0 引言

联络通道的施工方法包括明挖法、冻结法、机械法等。由于空间等的要求,目前联络通道常采用冻结法[1-2]; 机械法作为一种较为新型的工法,有效率较高、环境污染小等优点,但是由于其机制目前研究较少,应用还较少。目前机械法联络通道在国外的应用包括: 1)德国汉堡第四易北河隧道安全通道中的应用; 2)墨西哥Emisor Oriente隧道旁出支线的应用。而在国内的应用主要包括: 1)香港屯门—赤鱲角连接路横通道[3]开挖; 2)在南京地铁盾构区间隧道联络通道施工中的应用。

一种全新工法需要积累大量数据才能掌握其变化规律[4],并反映到隧道的设计与施工中去。目前国内外有关联络通道的开挖进行了不同的静态数值研究[5-6];另外,现场试验部分国内外也进行了相关研究: 2013年,A. Strauss等[7]进行了主隧道开挖联络通道的现场研究,得出在支撑下的主隧道应变较小;2016年,A. Georg 等[8]在岩体中对TBM修建联络通道的过程进行了相关检测,得出机械法施作联络通道过程中,随着施工的进行,结构体系发生了变化,施工工况也有所改变。以上研究对于隧道开洞具有一定的借鉴意义,但其均主要研究冻结法的开洞过程,对机械法联络通道的研究较少。

本文依托无锡轨道交通3号线工程盾构区间顶管法联络通道的设计和施工,进行隧道顶部沉降、管片收敛以及管片应变等的全过程现场监测试验,获取主隧道衬砌结构在施工全过程阶段的位移和收敛等数据,研究这一施工过程对结构响应的主要影响因素,以期为联络通道机械化的设计和施工提供有力支撑。

1 现场试验研究背景

1.1 工程概况

本工程位于高浪路东站—周泾巷站顶管区间,左线全长1 197.859 m,右线全长1 198.470 m。顶管施工区域的土层为①1杂填土、③1-1粉质黏土、③2粉质黏土夹黏质粉土、④1黏质粉土、④2粉砂夹砂质粉土、⑥1黏土、⑥2粉质黏土。联络通道位于⑥1黏土中,通道顶部3 m均为⑥1黏土。联络通道位于周泾巷站—高浪路东站段YDK35+091.500(ZDK35+091.500)处,结构覆土19.19 m,线间距为14 m,采用机械法施工。施工位置土层如图1所示,施工结束后的联络通道如图2所示。

图1 施工位置土层剖面图

图2 联络通道

1.2 施工过程

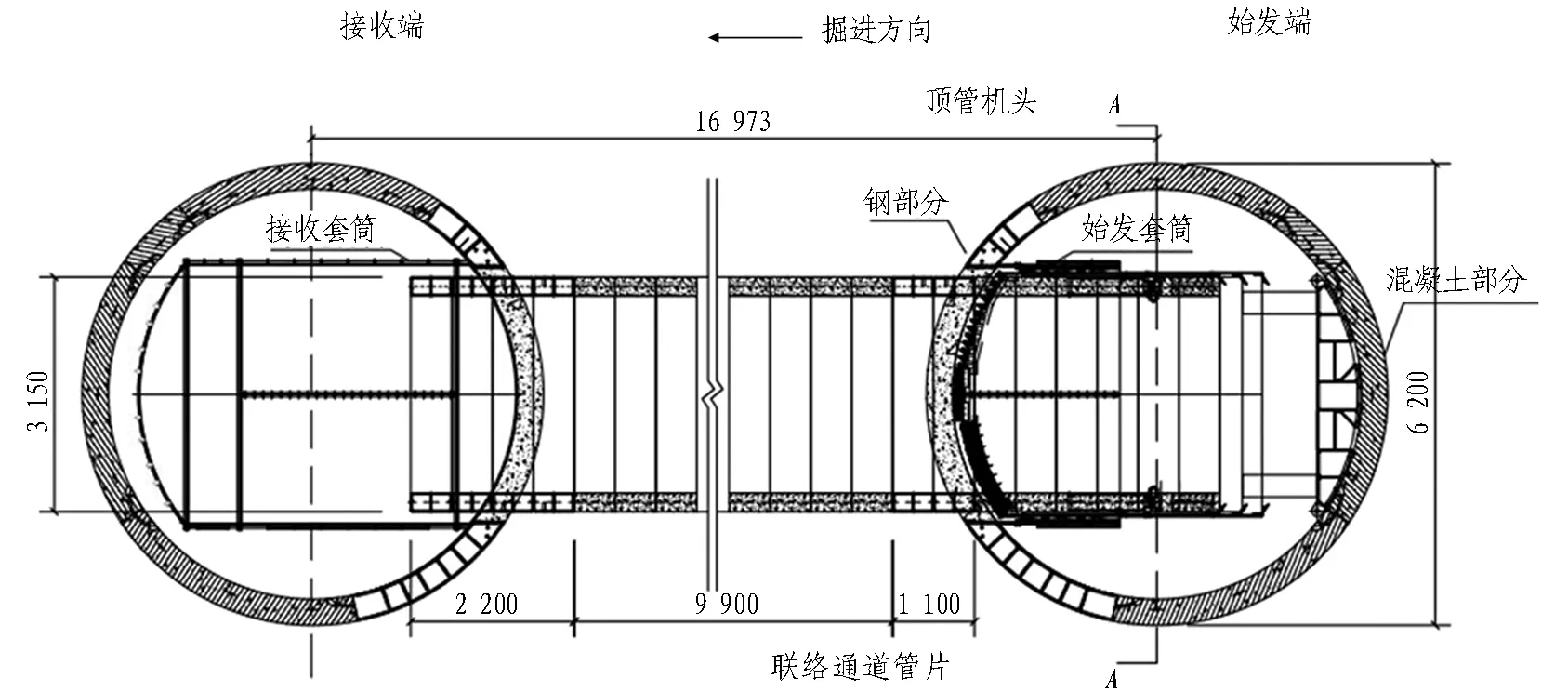

联络通道机械法施工如图3所示,是一种利用机械切削面形成联络通道的新工法。

图3 机械法联络通道施工示意图(单位: mm)

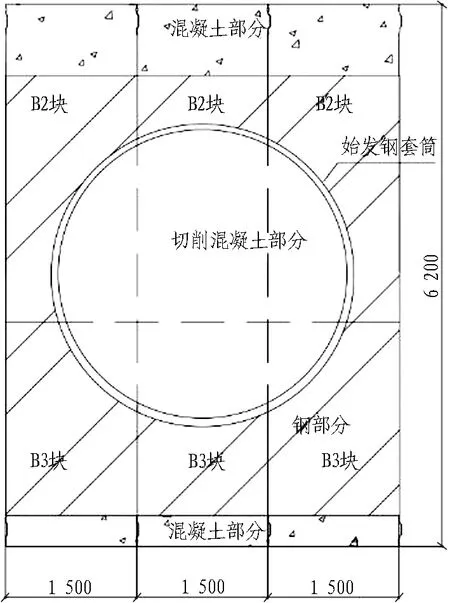

图3中断面A-A具体结构如图4所示。主隧道特殊环共有3环,为钢-混凝土复合结构,包含1个封顶块、2个相邻块、3个基本块。

本文研究的顶管机头与盾构类似,掘进过程相似,只是拼装方式采用顶管的方式,联络通道分为上下2块(标准块和K块)。施工具体流程如下:

1) 顶管机下井至始发初始状态,是本次开始测量的起点。内支撑体系到达指定位置,顶管机就绪,如图5所示。此时始发施工准备工作已经就绪,始发的各台车已就位。

图4 主隧道结构示意图(单位: mm)

图5 始发内支撑安装完成

2) 内支撑体系预支撑阶段。3号台车就位,钢套筒与钢环梁的螺栓实施连接后,顶管机的姿态调整就位。接着内支撑体系施加预顶力,切削管片的准备阶段就绪,顶管进入始发状态。内支撑体系由3部分组成,包括顶部支撑、前部支撑和后部支撑及其所对应的月牙板(前部支撑所对应的半月板是2块分开,其余都是一整块)。内支撑体系结构如图6所示。

图6 内支撑体系结构示意图

内支撑体系与管片接触的方式为点接触。利用内支撑体系月牙板上的橡胶板与管片进行点接触和力的传递,如图7所示。

图7 内支撑体系月牙板示意图

3) 刀尖磨穿管片阶段。该阶段不断安装管节并进行推进,刀尖磨穿管片,这一过程中外部水土荷载由于侧漏等会进行封堵施工,如图8所示。

图8 侧面漏水以及封堵过程

4) 刀盘磨穿管片阶段。该阶段刀盘继续磨管片,直到整个刀盘磨穿管片。

5) 顶管机掘进阶段。刀盘磨穿管片后,顶管机开始掘进,直到完成联络通道的全部施工。前2环联络通道为钢管片。

6) 接收端内支撑预撑阶段。5号台车就位后,先进行特殊3环与钢套筒以及3环之间环缝的焊接,如图9所示。接着内支撑体系施加预顶力,完成切削管片的准备阶段,进入接收状态,施加撑力的方法与始发相同。

7)刀尖顶住接收端过程。即将进入接收段,接收端台车准备就位,刚套筒开始安装,直接与混合管片钢部分焊接;接着内支撑体系千斤顶施加预推力,此时与始发段类似;刀尖顶住接收端管片,接收开始。

图9 钢套筒焊接后现场图

8) 顶管机掘进接收阶段。刀尖磨穿管片即为顶管机开始接收阶段。顶管机到达预定位置,并进行接收端的接收; 顶管机进洞拼装的最后4环为钢管片环(第21~24环); 后进行注浆,注浆完成后进行卸力,最后进行焊接,最终完成情况如图10和图11所示。图11示出联络通道建成图,可以看到其分为上下2块。

图10 钢套筒焊接后现场图

图11 联络通道建成

2 现场试验方案

2.1 断面选取及测点布置

现场试验的相关试验方法已有较多成功的案例[9-15]。本次现场试验主要通过在内支撑体系施加顶力后布置传感器来监测主隧道的响应情况。传感器分2种,具体布置位置如图12—14所示。

图12 传感器布置位置侧视图

图13 切削侧传感器布置位置图

图14 靠背侧传感器布置位置图

图12为其中一环的应变片位置(以第1环为例)其余环的位置相同,具体布置位置如图13和图14所示(图中标号的第1个数字为环号,第2个数字为位置)。

本次试验所用表面应变计(B)的量程为20 000 με,精度为0.1 με;接缝处的表面测缝计(ZJ)量程为100 mm,精度为0.01 mm;顶部沉降的监测仪布置于每环的顶部,量程为100 mm,精度为0.01 mm。测试采用实时监测的方法,测量周期为60 s,测量的起点为顶部支撑力施加之前。

2.2 传感器埋设安装与采集

传感器采用预埋的方法进行安装,其步骤如下: 1)将传感器组装在预制的角铁或钢板上; 2)将角铁或钢板焊接在近外弧面的钢筋笼上,在传感器表面粘贴纸板等保护材料; 3)传感器电缆线沿钢筋固定,端部涂抹防水胶,接入固定于内弧面的预制铁线盒内; 4)管片浇筑、养护,将管片外弧面保护纸板剥离,从内弧面铁线盒内拉出电缆线。轴力计布置如图15所示。

图15 半切削环接收钢筋轴力计布置图

在试验环管片拼装前对传感器进行初始读数,接入结束后采用振弦式动态数据采集仪,每2 min采集1次数据。

3 现场测试结果分析

3.1 现场测试沉降规律总结

始发端沉降曲线如图16所示。由图16可知: 始发端的顶部沉降由于切削过程而导致迅速增加,在整个掘进过程中变化较小,在接收结束后又恢复到初始的沉降量。

接收端沉降曲线如图17所示。由图17可知: 沉降在整个掘进过程中一直在1 mm左右波动,在接收阶段缓慢下降到2 mm左右。

联络通道中心沉降如图18所示。由图18可知: 沉降在掘进到中心位置时会突然下降,在后续的掘进过程中缓慢下降至3 mm,在接收过程中缓慢上升回2 mm。

图16 始发端沉降曲线图

图17 接收端沉降曲线图

图18 联络通道中心沉降曲线图

整条联络通道施工过程中的纵向沉降如图19所示。由图19可知: 初始工况和始发工况中沉降量几乎没有变化,在掘进到联络通道中段的位置形成了一个对勾状的沉降状态,在接收后这一变化趋势放缓。

3.2 现场测试收敛规律总结

由于内支撑的存在,切削位置的收敛不方便测量。为了解整个施工过程中的收敛影响范围,取始发端和接收端切削前第5环和后5环的收敛数据如表1所示。由表1可知,整个切削过程中前后5环的收敛变形很小,说明切削过程中对较远的隧道收敛已没有影响。

图19 联络通道纵向沉降曲线图

表1 现场测试收敛变化结果

3.3 现场测试表面应变及接缝张开规律总结

试验切削过程中顶管机顶力测试结果如图20所示。图中掘进的顶力是不连续的,是由于顶管机间断的推进,在停机保压过程中顶管机顶力没有测量。顶力变化的基本趋势是逐渐增大,顶管切削的速度缓慢加快。

图20 顶管机顶力测试结果

顶管推力由初始的1 000 kN经过20 h增加到2 000 kN,第34 h主隧道混凝土管片刚被磨穿,后顶管顶力一直维持在1 500~2 000 kN,直至56 h顶管机头磨穿整个管片。图20中的虚线为顶管机进尺变化,突然下降是由于安装管片时顶管机回收千斤顶而进尺恢复至初值。进尺反映了顶管机的推进速度。

由于各传感器的变化规律类似,所以选用具有代表性的几个监测数据进行分析与总结。将顶管机顶力与切削环的表面应变B2-1和半切削环的ZJ3-1进行对比,并以初始为起点,分别计算每5 h顶管机顶力的相对变化率与应变量或张开量相对变化率的比值。表格采用的公式如下: 顶管机变化率=(该时刻顶管机顶力-初始时刻顶管机顶力)/初始时刻顶管机顶力。应变变化率与张开变化率也采用上述方法。为了统一时刻,采取第5 h为初始时刻值。中间没有的时刻为顶管机停机保压的时刻,没有相关对比。具体变化率对比如表2所示。

表2 变化率对比

图21 顶管机顶力与B2-1变化规律对比

图22 顶管机顶力与ZJ3-1变化规律对比

综合对比表2、图21、图22可知: 在整个过程中顶管机顶力与测量物理量基本是符合线性变化的,线性相差基本在10%以内,可以认为顶管机顶力与接缝张开以及表面应变是正相关的。

4 结论与讨论

1)整个施工过程是相对安全的,无论是顶底收敛、表面应变和顶部沉降等,数值相对较小。整个施工过程表现出明显的阶段划分。

2)初始工况和始发工况中沉降量几乎没有变化,在掘进到联络通道中段的位置形成了一个对勾状的沉降状态,在接收后这一变化趋势放缓。始发端的顶部收敛在始发后增加,在掘进过程中慢慢恢复。

3)整个切削过程中前后5环的收敛变形很小,说明切削对较远的隧道收敛已没有影响。且顶底收敛消散很快,非切削环几乎没有顶底收敛的增加。

4)整个过程中顶管机顶力与测量物理量基本是符合线性变化的,表面形变和接缝张开等与顶管机的切削力息息相关。说明这一过程中对隧道影响最大的即为顶管机顶力。

顶管法联络通道为联络通道的施工提供了一种新方法,本文相关施工过程的研究也为在类似条件下推广该工法提供了理论支持。后期需对内力变化等隧道响应进一步进行分析,以得到完整的开洞响应规律。