机械法联络通道用掘进机始发接收密封装置研究

王 昆, 叶 蕾, 程永龙, 高文梁, 张树祺, 郑亮奎

(中铁工程装备集团有限公司, 河南 郑州 450016)

0 引言

目前,城市地面空间日益匮乏,人们对开发地下空间以填补和完善城市功能需求已成共识[1-4]。为实现地下空间网络互通,建立已有空间之间的衔接,确保隧道运营期间的安全,基于防火、防灾和救援等的需要,常在相邻2条隧道之间每隔一定距离设置一条联络消防通道[5-6]。目前国内外隧道建设正处于快速发展阶段,因此,安全高效的隧道联络通道修建技术已成为地铁、公路、综合管廊、深隧排水通道等各类联络通道基建行业的迫切需求。然而,在盾构法隧道基础上修建联络通道,必然会使原隧道的受力状态发生改变,产生应力集中现象,使与联络通道相连接部位的交叉管片成为受力的薄弱点,进而对联络通道及原隧道造成较大的影响[7-8]。因此,在联络通道施工过程中,如何减少施工对既有主隧道的影响,维持地层及主隧道结构稳定,进而提高施工安全性,就成为机械法联络通道用掘进机研究的热点和关键问题。

近年来国内外学者对隧道联络施工方法进行了相关研究。岳丰田等[9]对冻结帷幕土体、冻胀压力和隧道变形等方面的监测结果进行分析研究,得出冻土温度、冻胀压力和隧道变形的变化规律。刘军等[10]运用数值模拟的方法对盾构隧道联络通道施工中管片的力学行为进行现场监测并利用三维有限元数值计算方法进行研究,得出联络通道施工过程中及管片开洞后管片的受力和位移特性。张勇[11]针对软土地质特性及其作用机制,得出软土地层施工隧道联络通道的防水设计理论。吴文涛等[12]针对双线盾构隧道与联络通道组成的复杂空间结构,建立三维数值模型并进行受力影响计算分析,得出联络通道的施工使得盾构隧道的变形由对称变形转为不对称变形的结论。岳志华[13]运用组合模板对异型断面联络通道进行二次衬砌施工,得出联络通道施工技术相关难题的解决方案。上述研究针对施工过程中联络通道的受力形式和隧道变形进行了大量的理论研究,但在施工设备和施工方法方面却存在一定的不足。

目前,联络通道的开挖常采用冷冻加固、矿山法暗挖以及注浆加固的施工方法。然而,冷冻加固和注浆加固需要大量注浆、钻孔,这会破坏管片结构及内部钢筋,对管片强度有明显的削弱,而且会造成渗水,影响隧道的耐久性。本文提出一种机械法联络通道用掘进机始发和接收装置的设计方法,包括始发钢套筒和接收钢套筒的适应性分析,并以某联络通道工程为背景,基于该通道的复杂地质条件和始发接收结构参数要求,探索一套适用于该联络通道的始发接收密封装置,以期为各类机械法联络通道的安全可靠施工提供参考。

1 机械法联络通道始发接收施工方法及密封装置结构设计

1.1 施工方法

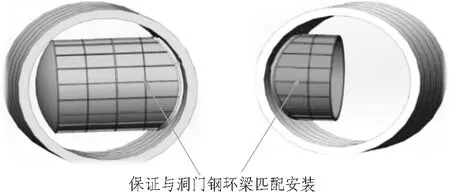

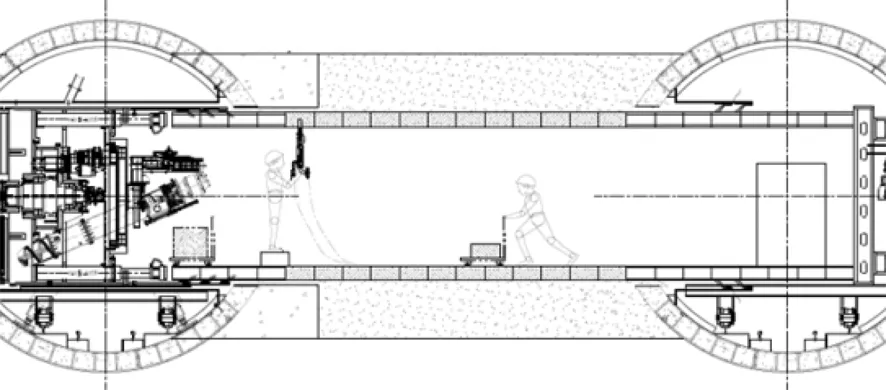

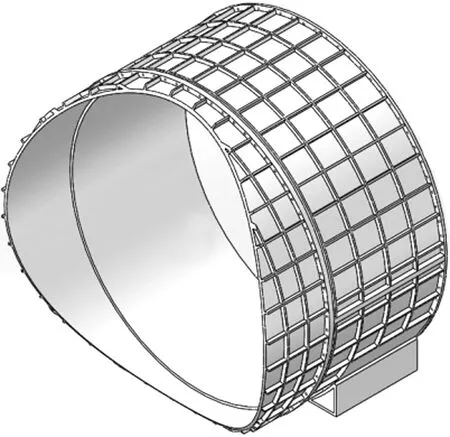

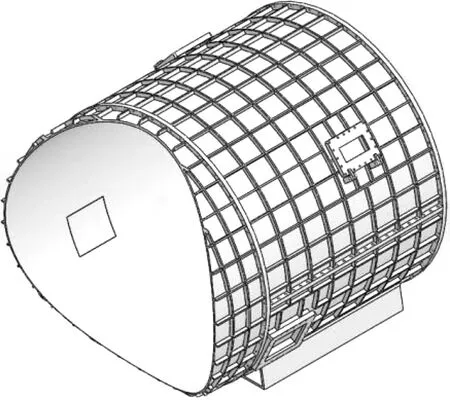

由于联络通道是在成型主隧道的基础上开挖,其端头微加固甚至不加固,且始发及接收端头环境非常复杂。掘进机始发或到达破除洞门后,洞门常规密封很难抵抗得住地下水压力。一旦地下水击穿洞门密封,导致密封失效、压力泄露,地下水将夹杂地层中的砂土漏出,进而使地层失稳,造成地面塌方等事故,使得掘进机不能顺利始发或到达。为确保掘进机顺利始发及接收,采用始发端半钢套筒(半封闭)和接收端全钢套筒(全封闭)装置方案,如图1所示。在始发及接收洞门外,采用特制钢套筒与联络通道预埋洞门钢圈连接,如图2所示。在洞门外预留注浆孔,必要时在隧道内进行管片壁后径向注浆加固。

图1 施工装置方案图

图2 洞口工艺处理方案

其施工工艺如下:

1)安装完始发钢套筒后对刀盘与洞门及钢套筒形成的腔体进行保压,压力满足0.09~0.12 MPa的始发要求。

2)安装完接收钢套筒后在其内部回填砂土,并预加压力0.09~0.12 MPa,与土舱切口压力相同。

3)掘进机在始发端钢套筒中开始掘进,依次经过沙土层、始发端纤维筋混凝土管片、地层和接收端纤维筋混凝土管片,直接掘进到钢套筒内,掘进机掘进过程同时完成管片拼装和同步注浆,注浆压力约2.5 MPa,流量约35 L/min。

4)掘进机在掘进过程中,盾尾刷即将脱离拼装管片时,通过管片背部注浆的方式对联络通道管片进行加固止水,以保证结构的稳定,如图3所示。等浆液凝固后,依次拆解钢套筒和主机并吊出,完成到达施工。

图3 盾尾二次注浆

钢套筒始发和接收是在密闭钢套筒内进行,通过在钢套筒密闭空间内的填入填充物提供平衡掌子面的水土压力,保证施工安全,使主机破除洞门前就已建立了水土平衡的环境。刀盘破除位于联络通道上的管片后等同于盾构常规掘进,从而避免了掘进机破除洞门过程中因为渗漏或掌子面上部失稳而出现塌方的隐患,可实现对洞门的不加固处理。隧道由主隧道混凝土管片+联络通道施工洞门附近几环钢混管片(方便联络通道掘进机锥形刀盘破除洞门)组成。

始发钢套筒的作用在于无需对始发洞门处地层进行加固,设备主机在锥形刀盘作用下直接破除洞门继而对联络通道进行开挖。同时为了保证始发洞门处地层内水不会直接涌出,设计有密封装置,即通过在始发钢套筒内设置密封刷来隔绝地层内水。同时在密封刷腔位置设置有油脂注入口,用于注入密封油脂,增强钢套筒密封止水的效果。又因机械法施工,联络通道管片与主机、始发钢套筒存在不同的位置关系,故始发钢套筒内的密封刷设计为可适应多种不同压缩量状态。

1.2 始发接收密封装置结构设计

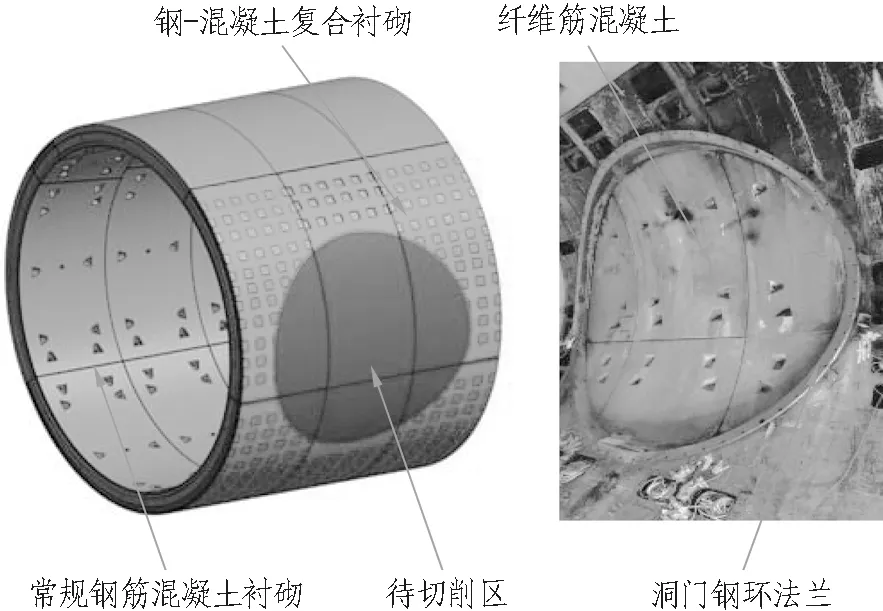

为了使施工在一个安全的环境中进行,始发和接收端与原隧道连接面的可靠性尤为重要。根据施工要求,联络通道是为满足防灾救援和排水要求,用来连接已完成的主隧道的一种特殊通道,它与原隧道垂直或相交布置。故为了保证洞门始发钢套筒与原隧道内孔面无缝连接,将其设计为曲面连接形式,且连接法兰面上设计有合理数量的螺栓孔,保证钢套筒与原隧道面可靠连接。因掘进机在整个掘进过程中要通过始发接收钢套筒,为方便其始发时的套装及接收时的拆解并拉出洞外,故将始发和接收端套筒进行分块设计,其始发与接收密封装置三维结构如图4和图5所示。

图4 始发钢套筒三维模型

图5 接收钢套筒三维模型

2 机械法联络通道钢套筒力学建模及数值仿真分析

2.1 套筒连接法兰面螺栓直径计算

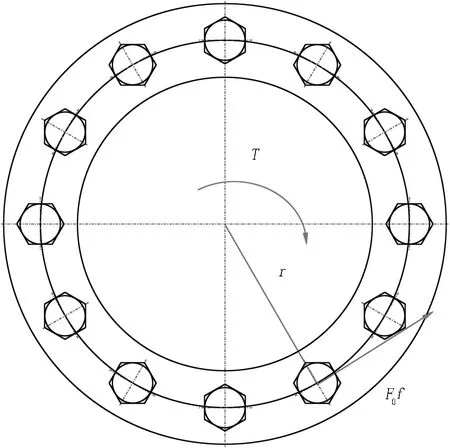

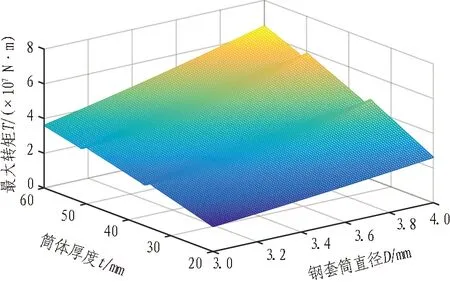

在实际施工过程中,刀盘旋转切削所受转矩最终通过钢套筒平衡,而各钢套筒通过法兰面螺栓连接,其受力示意图见图6。根据普通螺栓连接力矩平衡条件可得

F0fr1+F0fr2+…+F0frz=KsT。

(1)

式中:F0为单个螺栓受到的剪切力;f为结合面之间的摩擦因数;r为螺栓孔分布半径;Ks为可靠性系数,一般取1.1~1.3;T为法兰所受总转矩。

由式(1)可得

(2)

根据第四强度理论计算可得

(3)

式中:σca为第四强度屈服强度; [σ]为材料的许用拉应力;d1为螺栓内螺纹直径。

由式(2)和式(3)可得

图6 各套筒法兰面连接受力示意

(4)

化简式(4)可得

(5)

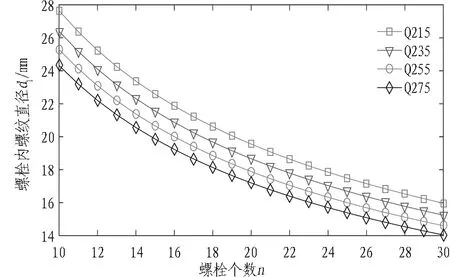

运用前文所建的计算模型,选取不同材料参数进行数值仿真,研究在切削转矩一定且保证设备稳定的条件下螺栓数量与螺栓直径之间的关系,如图7所示。由图7可知: 始发接收钢套筒连接螺栓的大小与所设计的螺栓孔数量有关; 随着连接螺栓数量的增多,临界螺栓直径相应减小。

图7 螺栓个数与螺栓内螺纹直径的关系曲线

2.2 钢套筒扭转拉伸力学建模及分析

aa′=Rdφ

。

(6)

图8 钢套筒扭转受力分析

则半径为R处的切应变为

(7)

式中x为钢套筒轴向坐标长度。

同理可得半径为ρ处的切应变为

(8)

根据剪切胡克定律可知

τρ=Gγρ。

(9)

式中:τρ表示半径为ρ的切应力;G为材料的切变模量。

将式(8)带入式(9)可得

浅表层的危岩清理,采用人工配合风镐、撬棍、钢钎进行,施工作业前拴好安全绳,安全绳拴于稳定的树桩上或插筋上,清理时按4~6人为1作业小组,1人负责安全监护,其余人员用风镐、撬棍和钢钎进行清撬,多组平行错距作业,表层的危岩清撬完成后,及时请地质工程师及相关工程人员现场判定确认处理效果,明确是否继续进行清撬施工,如图2所示。

(10)

根据静力学分析可得,半径为ρ处的转矩为

(11)

由式(10)和式(11)可得

(12)

由式(12)可知,最大切应力出现在最大半径R处,即

(13)

在轴向推力的作用下,钢套筒所受正应力为

(14)

式中:FN为推力;A为截面面积。

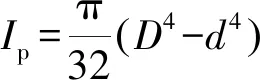

在危险截面上与转矩T对应的切应力在边缘各点上达到最大值,沿截面的直径D1D2,切应力和正应力的分布如图9所示。

图9 扭转剪切模型分析

根据二向应力状态分析理论可得

(15)

由第四强度理论可得

(16)

即

(17)

将式(13)和式(14)带入式(17)化简得

(18)

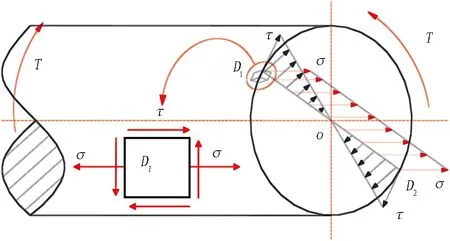

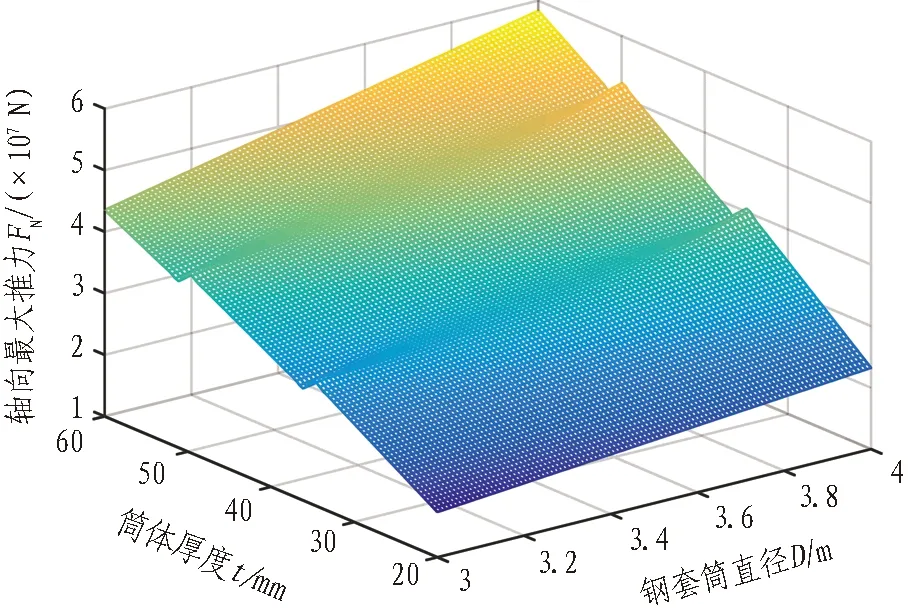

以宁波某联络通道项目用3 m级掘进机最大设计推力和主驱动脱困转矩为边界条件。地质条件为淤泥质黏土及粉质黏土,设计压力0.5 MPa,实际最大工作压力0.2 MPa,则该隧道掘进机所施加给钢套筒的最大推力为1.05×107N,最大转矩为8.6×105N·m。根据以上扭转拉压数学模型及相关参数进行数值仿真分析,得出最大轴向力和转矩与钢套筒直径及壁厚之间的关系曲面轴(见图10和图11)。由数值仿真结果可知,随着钢套筒最大直径和壁厚的增大,所承受的最大轴向力和转矩也相应增大,但并不是随着壁厚的增大简单地呈单调递增的趋势,而是在整体增大的同时出现了多个波峰波谷。这是因为随着壁厚的增大,材料的屈服强度逐渐降低,进而影响了最大轴向力和转矩的变化趋势。

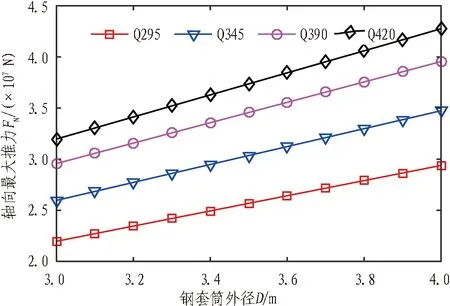

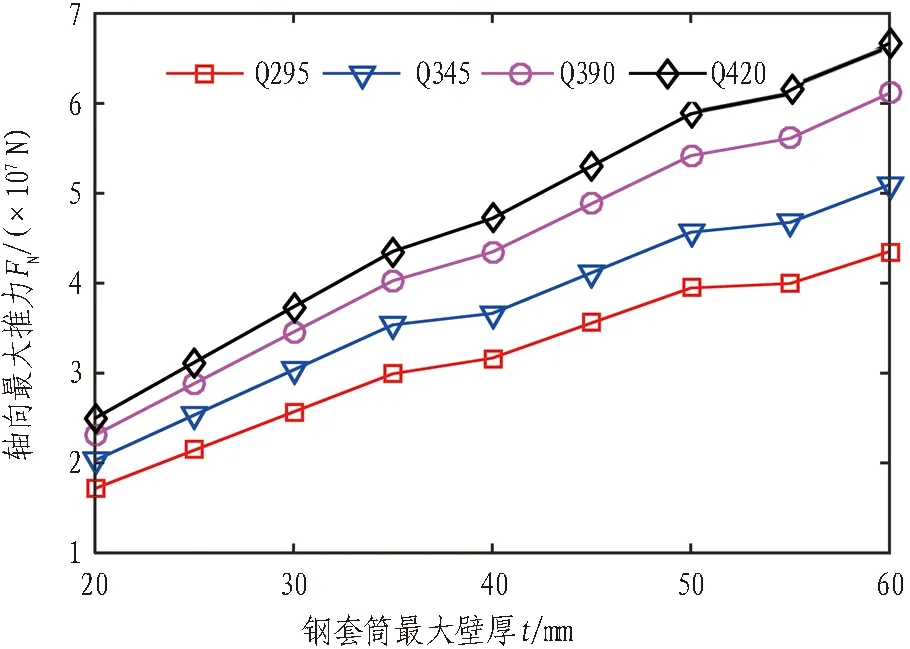

对于某特定地铁、公路、综合管廊出线井,深隧排水通道等的联络通道而言,钢套筒的材料、直径及壁厚是影响整个工程施工安全的重要参数。图12和图13分别示出最大轴向推力随钢套筒最大直径和壁厚变化的关系曲线。由数值计算结果可知,钢套筒直径、壁厚及材料强度的增大都能提高设备的极限承载能力。在最大轴向力和转矩一定的条件下,该理论仿真分析为合理选取钢套筒外径和壁厚提供了参考依据。

图10 轴向力最大推力与钢套筒直径、壁厚的关系

图11 最大转矩与钢套筒直径、壁厚的关系

图12 最大轴向推力随钢套筒最大直径变化曲线(筒体厚度t=30 mm)

3 钢套筒力学性能分析

3.1 始发钢套筒力学性能分析

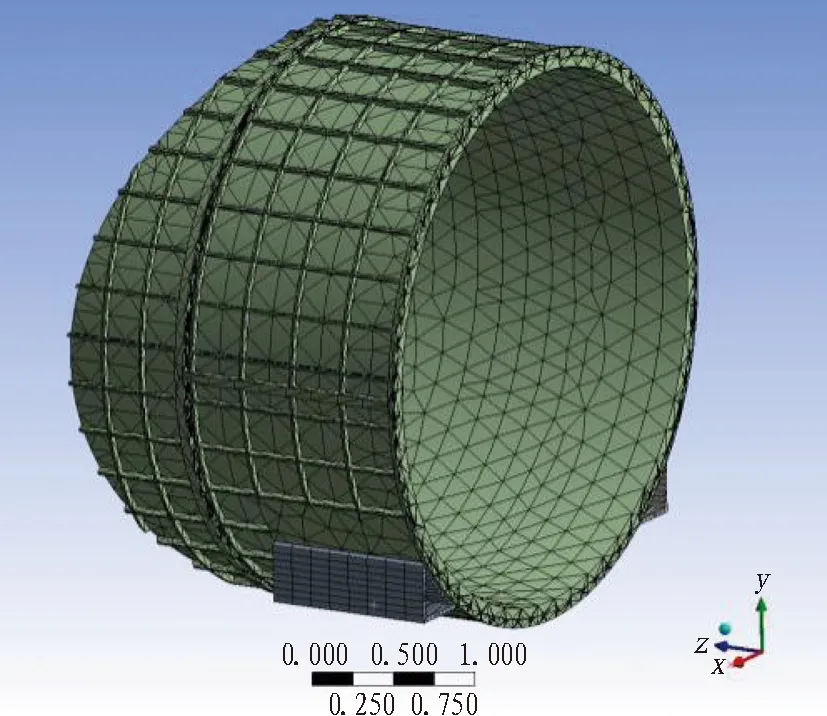

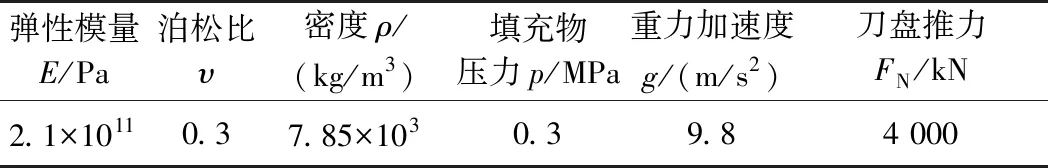

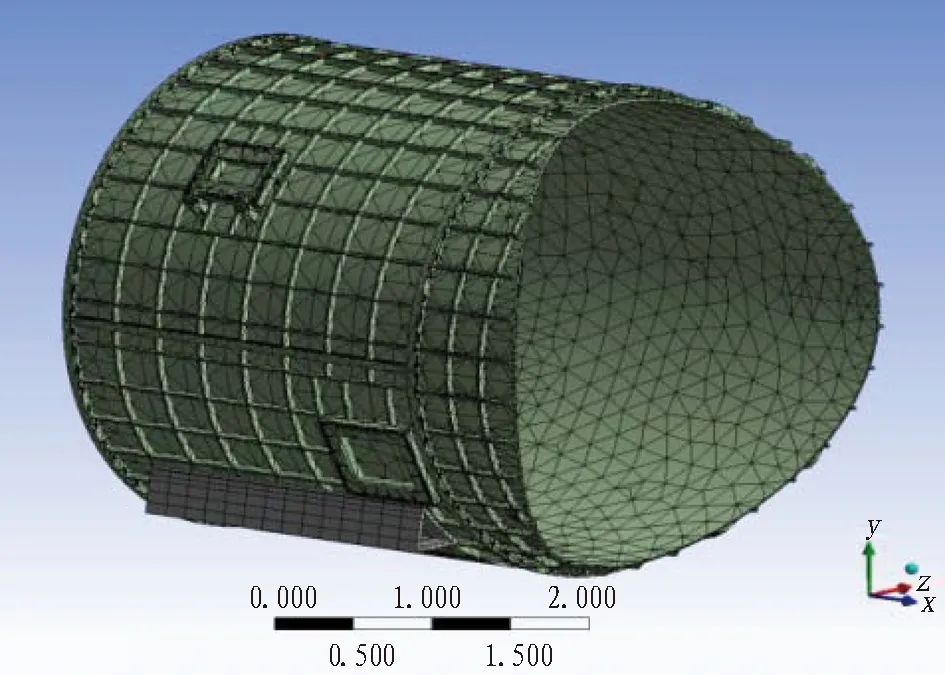

针对始发钢套筒的初步设计方案模型,采用四面体单元进行特定尺寸大小的网格划分,共产生节点72 595个,划分单元37 402个,并对局部网格进行优化,如图14所示。按照始发钢套筒的安装方式和受力形式,对其施加约束条件。由于始发钢套筒承受的载荷主要有腔体填充物的压力、掘进机刀盘推力产生的压力及结构的自重。在始发钢套筒连接法兰面施加约束,将掘进机刀盘推力施加在钢套筒横截面上,将腔体填充物压力施加到钢套筒圆柱面上,其相关计算参数如表1所示。

图13 最大轴向力随钢套筒壁厚变化曲线(D=3.5 m)

图14 始发钢套筒三维模型及网格划分(单位: m)

表1 钢套筒力学分析相关参数

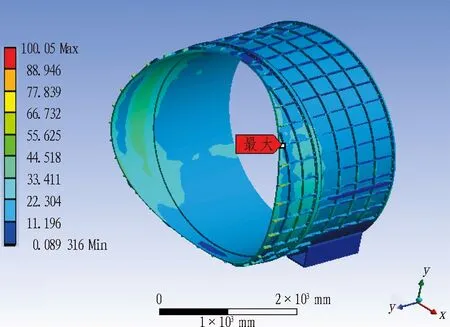

根据以上边界条件对始发钢套筒三维模型进行力学性能分析,得到该模型的应力和变形分布云图,如图15和图16所示。由图15可知,在表1所述始发钢套筒边界条件下,结构最大等效应力约为100MPa,最大应力位于端部焊缝处。始发钢套筒基体材料为Q345B,该材料的屈服强度为295MPa,分析材料强度远大于分析结果最大强度100MPa,应力满足宁波某联络通道项目用3m级掘进机强度要求。由力学仿真分析结果可知,始发钢套筒最大应力出现在相贯面上,且主要集中在左右两侧,从左右两侧边缘处沿圆周方向逐渐减小。这是因为钢套筒相贯处呈现出上下受力面积小、左右受力面积大的分布特点,即形成左右对称、上下对称的受力形式。

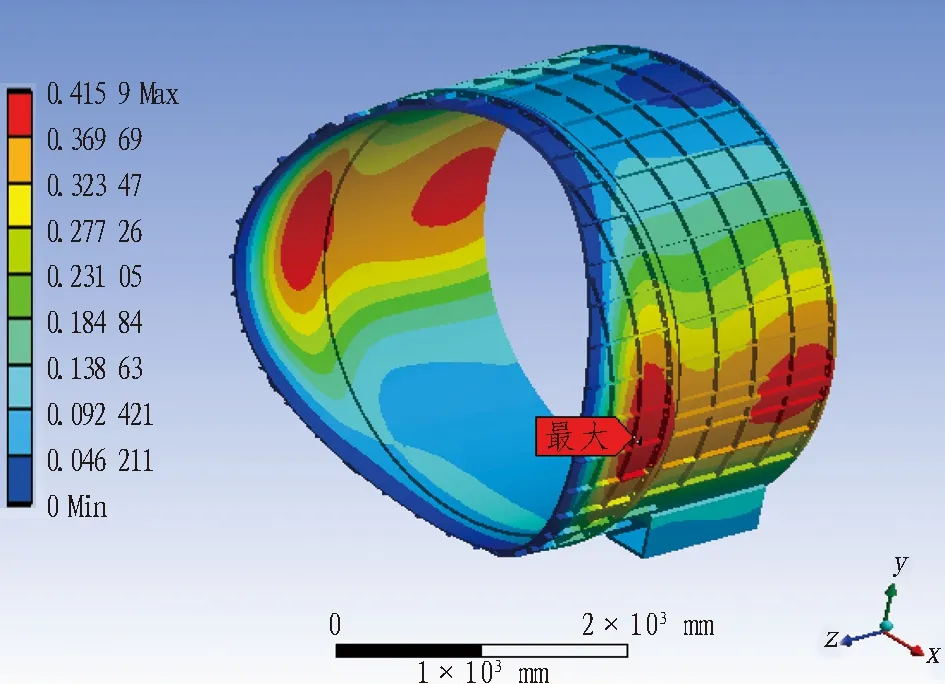

由图16可以看到,在静力作用下变形的最大位置处出现在钢套筒纵截面处,且从左右两侧边缘处沿圆周方向逐渐减小。这种结果主要是由钢套筒相贯处呈现出上下受力面积小、左右受力面积大造成的。始发钢套筒左右两横截面处最大变形约为0.4mm,刚度满足设计要求。

综合以上分析,始发接收钢套筒受力分析结果满足推进受力要求,并储备了一定的安全余量。

图15 始发钢套筒应力分布云图(单位: MPa)

图16 始发钢套筒变形分布云图(单位: mm)

3.2 接收钢套筒力学行为分析

针对接收钢套筒的初步设计方案模型,采用四面体单元进行特定尺寸大小的网格划分,共产生节点167 553个,划分单元87 977个,并对局部网格进行了优化,如图17所示。同样按照接收钢套筒的安装方式和运动形式,对其施加约束条件。由于接收钢套筒承受的载荷主要有腔体填充物的压力、掘进机刀盘推力产生的压力及结构的自重。在接收钢套筒连接法兰面施加约束,将掘进机刀盘推力施加在钢套筒横截面上,将腔体填充物的压力施加到钢套筒圆柱面上,其相关计算参数见表1。

图17 接收钢套筒三维模型及网格划分(单位: m)

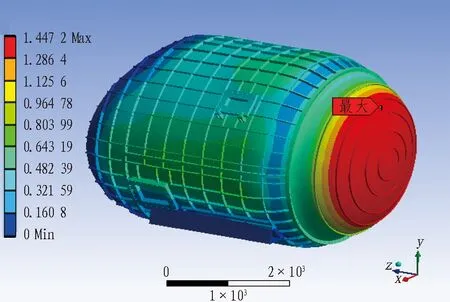

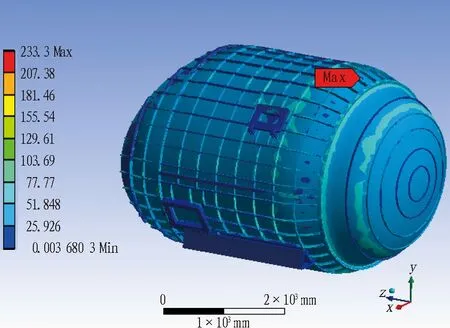

接收密封装置的变形云图如图18所示,最大变形量约为1.4 mm,满足使用要求。应力云图如图19所示,在接收钢套筒边界条件下,结构最大等效应力为233.3 MPa,最大应力位于填充口处,属于典型的应力集中范畴。密封装置其余部位绝大部分应力在78 MPa以下,对于基体材料为Q345B的接收钢套筒而言,满足强度和安全要求。

图18 接收钢套筒变形分布云图(单位: mm)

3.3 工程应用情况

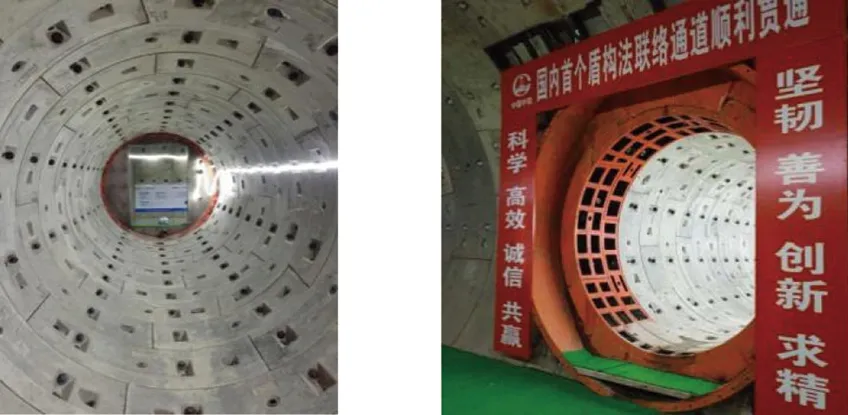

该始发接收密封装置已经应用于宁波轨道交通3号线1期地铁联络通道工程,并成功完成了联络通道的施工。图20示出密封装置实物照片,隧道贯穿后的现场环境如图21所示。该联络通道用掘进机始发接收密封装置所能承受的最大掘进速度为20 mm/min,3道油脂密封能承受0.5 MPa的水土压力,满足施工进度要求。该装置在施工过程中设备状态良好,掘进效率高,且能较好地保证隧道的施工质量,表明该装置结构性能满足复杂环境和地质适应性的设计要求。

图19 接收钢套筒应力分布云图(单位: MPa)

(a) (b)

(a) (b)

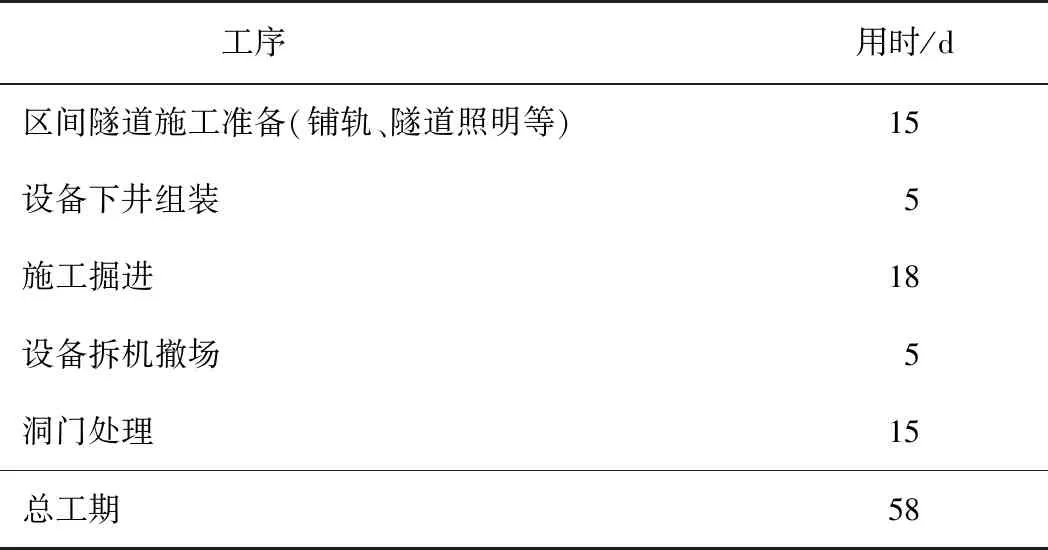

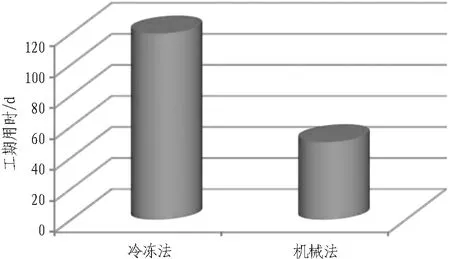

该地铁联络通道项目工程目前已顺利贯通1个区间段,全长17 m,系统运行稳定,达到平均日进度1.5 m、最快日进度2 m,且设备施工参数均达到使用要求。机械法施工联络通道各工序所用时间如表2所示,图22示出冷冻法和机械法施工所需工期对比。对比分析表明,采用始发接收密封装置进行机械法施工可以节约工期约80 d,能很大程度上节约成本,提高施工效率。

表2 机械法施工联络通道工期

图22 冷冻法和机械法施工工期对比

4 结论与讨论

1)利用ANSYS仿真平台对始发接收密封装置进行力学性能分析,得出其结构满足强度、刚度等施工荷载要求。

2)在始发接收密封装置中注入适量砂土并在密封装置内建立一定压力,使得掘进机在破除洞门之前形成稳定的掌子面的施工方法对于实际施工有积极的效果。

3)机械法联络通道的成功应用有效降低了地层坍塌的风险,提高了联络通道施工的可靠性,也可为类似工程设计及施工提供一定参考。

4)机械法联络通道施工有工期短、安全可靠等优势,但也有一定局限性,如:主隧道拼装联络通道洞门处管片精度要求高、始发接收密封装置安装精度及可靠性要求高、联络通道用掘进机掘进姿态控制要求高等。

5) 适应不同管片直径(或者异型断面)主隧道、不同地质(黏土、泥岩、砂岩、复合地层、高水压、大埋深等)条件及大直径、大转矩掘进机的始发接收密封装置有待进一步研究并推广应用。