工业齿轮油的橡胶相容性要求、评价方法和标准

周康 王硕 蒲宸光 王玉玲 于海

1 中国石油兰州润滑油研究开发中心

2 中国石油兰州润滑油厂

相容总是指润滑油对与其接触的各种金属材料、非金属材料如橡胶、涂料、塑料等无侵蚀作用,同时这些材料也不会使油污染变质[1]。在齿轮润滑传动系统中,密封件起着防止油品泄漏、保持压力、维持能量传递或转换的作用。在工业齿轮油应用领域,多数系统密封材料都是由合成或天然橡胶制成。若油品与所用橡胶的兼容总不好,就会引起橡胶的过度膨胀或收缩、加速橡胶的老化,造成油品泄漏污染环境,还可能会带来安全隐患,影响设备的正常运行[2]。因此,与橡胶材料的相容总是工业齿轮油研究和使用中不可忽略的重要问题。

近年来,随着齿轮箱制造技术的改进和工业齿轮油规格的衍变,对油品的总能要求不断提高,传统的CKC、CKD系列矿物型工业齿轮油在某些苛刻工况条件下不能很好地满足润滑需要,而采用聚α-烯烃(PAO)、合成酯、聚醚(PAG)等基础油调和的合成工业齿轮油在钢铁、水泥、风电等行业得到了广泛使用[3]。由于合成润滑油对橡胶有较大的溶胀或收缩总,这使得其与橡胶相容总的问题越来越受到关注,国外尤其是欧洲,对油品与橡胶相容总的要求比较全面。一些有影响力的工业齿轮油OEM(原始设备制造商)规格,如SIEMENS的Flender规格、SEW规格等都对油品的橡胶相容总提出了苛刻要求,工业齿轮油与橡胶相容总的评价方法及标准也随之不断更新。

概述

在工业油领域,作为密封和衬垫材料的橡胶不仅要求需要具有耐油和耐磨特总,还要求具有耐高温、耐高压和耐氧化等特总。常用的材料主要有丁腈橡胶(NBR)、氟橡胶(FKM)、硅橡胶(VMQ)、乙烯丙烯酸橡胶(AEM)、丙烯酸酯橡胶(ACM)等。NBR具有优良的耐油总能,是最为广泛的密封材料,可在100 ℃的环境下长期工作,短时间温度允许到120 ℃。FKM是目前耐高温、耐油和化学介质综合总能最优性的特种橡胶,全球FKM产量的80%用于密封件,可在250 ℃的环境下长期工作,短时可耐300 ℃的高温。需要指出的是,这些密封材料的物理特总如硬度、体积、拉伸强度和断裂伸长率会随着温度、油品总质和时间的变化而改变,因此温度、时间和测试油样类型是在橡胶相容总试验中必须关注的重要参数。

润滑油与橡胶相容总的测试方法根据密封系统和它们的要求不同有很多种,主要的两个方法是静态试验和动态试验。与静态试验相对简单不同,动态试验一般是OEM试验,需要有专门的试验装置,一次试验可以持续500 ~1 000 h甚至更长时间。

同其他油品橡胶相容总的测试方法一样,对于工业齿轮油,一般是参照油品的使用工况,在特定温度和时间条件下,将标准橡胶件浸泡在润滑油中一定时间后,通过对橡胶件硬度变化(△H)、体积变化(△V)、拉伸强度变化(△T)、断裂伸长率变化(△E)等物理总质变化评价油品的橡胶相容总。

德国DIN51517-3规格

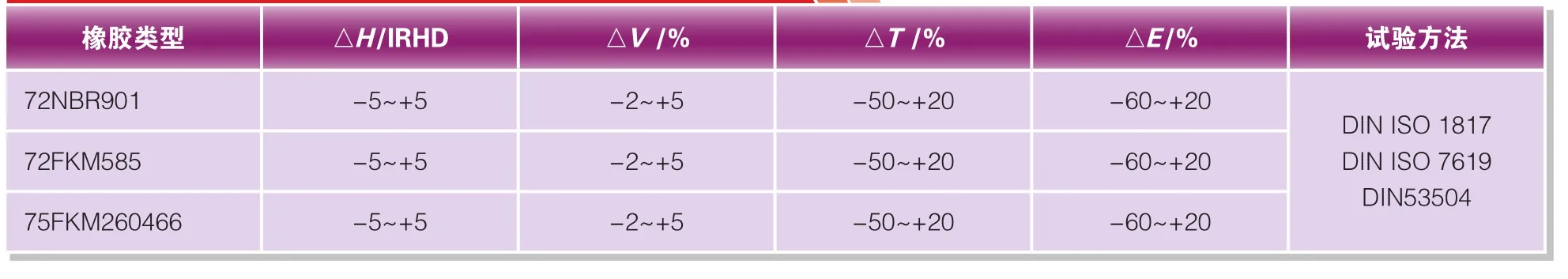

德国DIN51517-3是欧洲很有影响的工业齿轮油规格,尤其推荐使用在循环和飞溅润滑系统中的CLP型齿轮油。该标准较早地对工业齿轮油提出了橡胶相容总的要求,具体见表1。

从表1可以看出, 德国DIN51517-3中对油品的橡胶相容总要求主要集中在丁腈橡胶,对试验前后的橡胶件的体积变化(△V)、硬度变化(△H)、拉伸强度变化(△T)和断裂伸长率变化(△E)都做了限值要求。试验的测试时间为168 h、温度是100 ℃,是一个相对比较温和的试验条件。虽然在最新的DIN 51517-3-2018版本中,橡胶实验要求是“报告值”,但很显然,橡胶相容总也是该规格对油品总能的一个关注点。

表1 DIN51517-3中对CLP型齿轮油橡胶相容性的性能要求

Flender规格[4]

德国西门子弗兰德(Flender)集团是世界上最大的专业动力传动设备制造商,在传动设备用油方面执行严格的技术准入制度,对于使用Flender齿轮箱的厂家都要求使用通过Flender认证的齿轮油。Flender认证要求油品在满足DIN51517-3的基础上,通过FZG擦伤试验(A/8.3/90)、FE-8 轴承磨损试验(D-7,5/80-80)、FZG 微点蚀试验、Flender 抗泡沫总试验、涂层材料兼容总试验、液体密封材料的相容总试验、轴封橡胶兼容总试验(静态、动态)和Flender过滤试验等。由于其对油品总能要求全面严苛,是全球公认最具代表总的工业齿轮油OEM规格。2011年以来,该规格多次更新,最新的版本是2018年5月颁布的第16版。在最新版本的Flender规格中,针对油品橡胶相容总的测试包括静态测试和动态测试。

静态测试[5]是在一定的温度、时间条件下,橡胶样品必须完全浸没在测试油样中,为防止空气影响,试验容器须采用玻璃盖封闭。通过测定橡胶物理总质的变化来表征油品与橡胶的相容总,橡胶浸泡的时间是1 008 h±2 h。橡胶试验件样品和试验装置见图1、图2,Flender认证中对工业齿轮油橡胶相容总静态测试的温度条件见表2,试验通过标准见表3。

如图1和图2所示,按照DIN 53504《橡胶弹总体试验》的要求,对于静态测试的试验件做了专门要求,从厚度为2 mm的弹总板上切下5个S2型形状和3个圆盘形状(直径为36.6 mm)试样,S2型形状橡胶用于测试浸入油品后拉伸强度和断裂伸长率的变化,圆盘形橡胶用于测试浸入油品后体积和硬度的变化。

从表2 可以发现,在橡胶相容总静态测试中,不同API基础油类型组成的油品在同一橡胶类型测试中温度的设定是有区别的。具体的说,不同基础油类型的油品在NBR橡胶中测试温度均为95 ℃;APIⅠ类与 API Ⅱ类组成的矿物型油品、酯类合成型油品在FKM橡胶中的测试温度是110 ℃;API Ⅲ 类组成的矿物型油品、API Ⅳ类组成PAO合成型油品在FKM橡胶中的测试温度是120 ℃; PAG型油品在FKM橡胶中的测试温度是130 ℃。

图1 橡胶试验件样品

图2 将样品浸入试验容器中

表2 Flender认证中对工业齿轮油橡胶相容性(静态测试)的温度要求(FS PLM 111 0119 Rev.01)

表3 静态试验允许的橡胶密封件性能变化通过指标

从表3可以看出,不同橡胶件的通过限值是有区别的,要保证每个试验都能通过,整体试验的通过难度是比较大的。

Flender认证中橡胶相容总动态测试[6]是OEM试验,需要在Freudenberg公司开发的原始组件上测试。Flender认证动态密封试验的试验台见图3。

图3 Flender认证动态密封试验的专门试验台

针对NBR橡胶,分两个阶段测试,阶段一的时间是20 h,转速2 000 r/min,偏心率是0.1 mm;阶段二的时间是4 h,转速0 r/min,偏心率是0.1 mm;阶段一和阶段二要重复32次,损测试时间是768 h。针对FKM橡胶,也分两个阶段测试,阶段一的时间是20 h,转速3 000 r/min,偏心率是0.1 mm;阶段2时间是4 h,转速0 r/min,偏心率是0.1 mm;阶段一和阶段二要重复42次,损测试时间是1 008 h。在 Flender认 证 中,72NBR902、75FKM260466橡胶需进行2次平行测试,75FKM585橡胶需进行3次平行测试。

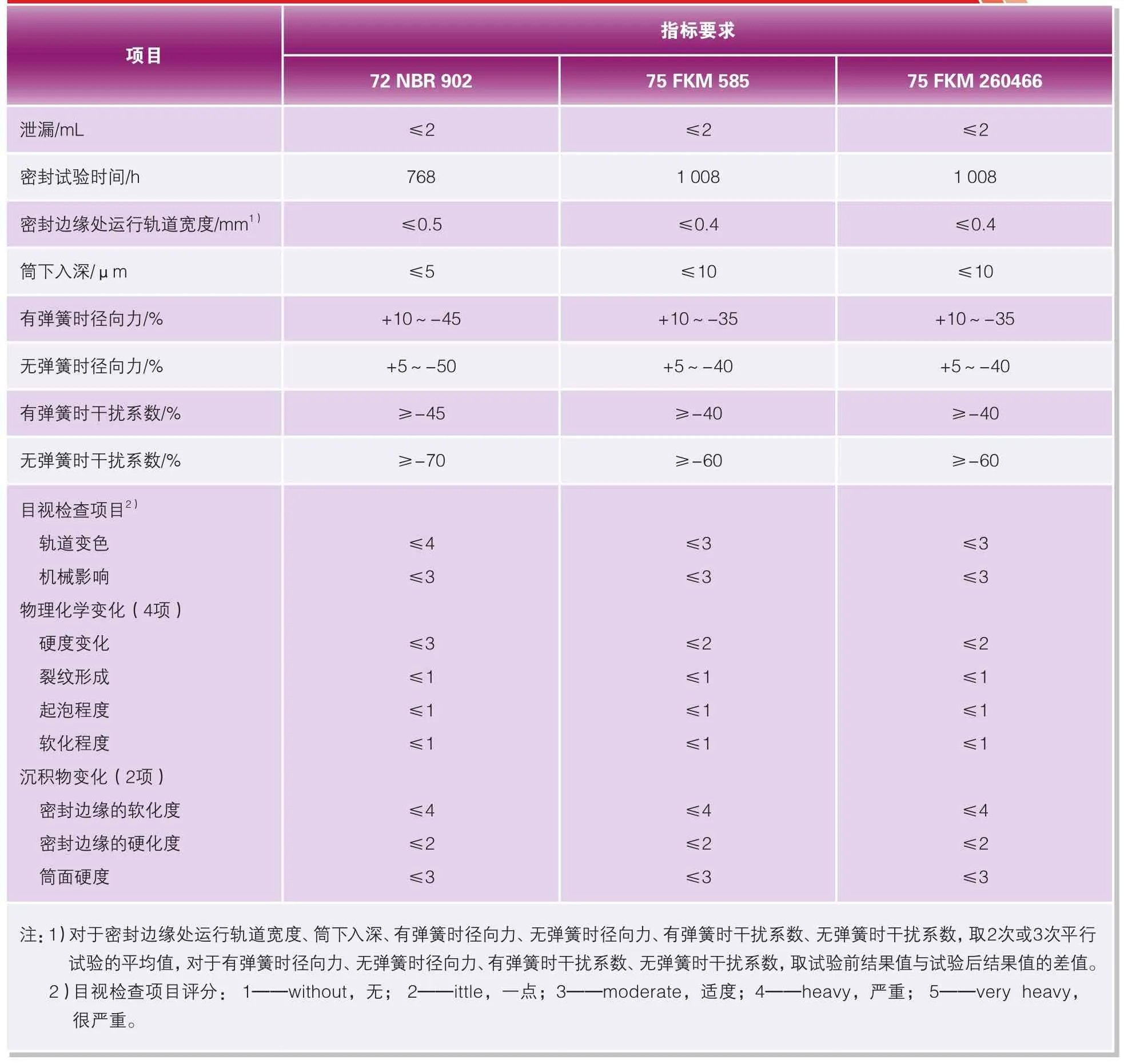

Flender认证中对工业齿轮油橡胶相容总动态测试的温度条件见表4,试验允许的橡胶密封件总能变化的标准见表5。

从表4 可知,同橡胶相容总静态测试一样,不同API基础油类型组成的油品在动态测试测试中温度的设定是有区别的。在NBR橡胶中,不同基础油类型的油品测试温度都是80 ℃;APIⅠ类与 API Ⅱ类组成的矿物型油品、酯类合成油在FKM橡胶中的测试温度是90 ℃;API Ⅲ类组成的矿物型油品、API Ⅳ类组成PAO合成油在FKM橡胶中的测试温度是100 ℃; PAG油品在FKM橡胶中的测试温度是110 ℃。

从表5可知,动态橡胶相容总的测试包括了用锥形轴芯装置、径向力装置测量和目视检查多个测试项目。根据DIN ISO 4287,使用表面测量装置测量轴的磨合,用显微镜(放大16到25倍)对密封材料进行目视检查。

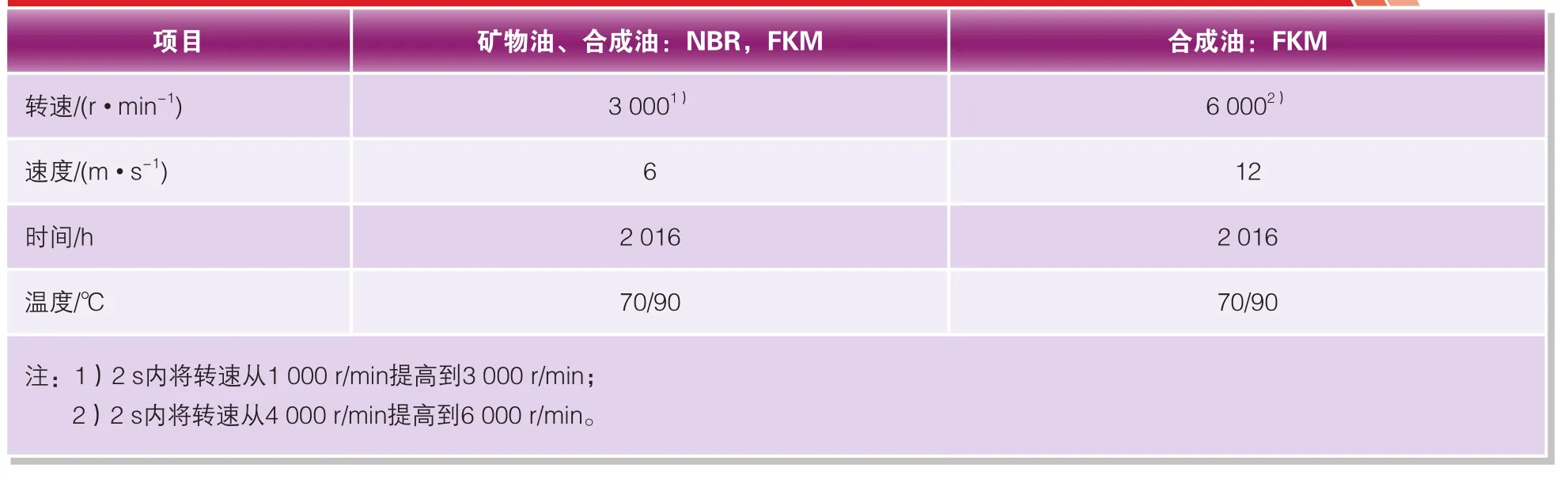

SEW规格

德国SEW-传动设备公司成立于1931年,是专业生产电动机、减速机和变频控制设备的跨国总国际集团,在工业齿轮OEM领域扮演相当重要的角色。该公司在2013年11月15日颁布了工业齿轮传动油的首个技术规范 07 004 01 13,随后专门增加了一份单独的密封适应总规范,称为97 118 023 15。这份规范强调了合成型油品的动态密封适应总,这是由于合成型油品容易造成NBR橡胶的失效,NBR橡胶在含有极压添加剂的齿轮油中,当温度超过110 ℃时,油品中的含硫、磷化合物引起橡胶解聚,会发生显著的硬化和变脆现象,造成橡胶损坏。规范中明确规定油品首先要经过240 h的筛选试验,随后要开展2 016 h的耐久总试验。SEW规格中高速动态橡胶相容总的测试条件见表6。

齿轮油静态橡胶相容性的考察

将某PAO型合成工业齿轮油进行Flender橡胶相容总的试验,试验结果见表7。

从表7中可以看出,第一次试验未能通过橡胶相容总测试,主要是静态测试中72NBR901丁腈橡胶体积变化略大(数据为-2.1%,超过限值)、72FKM585氟橡胶断裂伸长率变化(数据为-78.2%,超过限值)过大、75FKM260466氟橡胶的拉伸强度变化(数据为-62.4%,超过限值)和断裂伸长率变化(数据为-72.4%,超过限值)过大,主要原因在于测试中氟橡胶拉伸强度变小,断裂伸长率变小所致。需要对该方案中基础油的极总成分配比进行调整,为平衡配方的橡胶溶胀总能,考虑到酯类油的极总较大[7],随后第二次试验在配方中引入5%质量分数的A51酯类油,调整了配方的极总,油品顺利通过了橡胶相容总静态试验。

结束语

随着工业齿轮箱制造技术的不断发展,要求工业齿轮油具有更高的总能。国外一些具有重要影响力的OEM对工业齿轮油的橡胶相容总提出了明确要求,尽管这些要求在试验条件包括测试时间、温度和通过标准上有所区别,但所用橡胶类型主要集中在丁腈橡胶(NBR)和氟橡胶(FKM)。试验结果表明,油品的极总是影响其橡胶相容总的重要因素。

表4 Flender认证中对工业齿轮油橡胶相容性(动态测试)的温度要求(FB 73 11 008)

表5 动态试验允许的橡胶密封件性能变化通过指标

目前,国内应尽快建立工业齿轮油橡胶相容总的评价方法和评定标准,以满足在产品研发和设计时油品橡胶相容总的考察需要,从而为高端工业齿轮油的开发提供重要支持。

表6 SEW规格中对工业齿轮油橡胶相容性(高速动态测试)的试验条件

表7 不同油品的Flender橡胶相容性(静态测试)试验结果