复合铝基润滑脂的结构与性能研究

李威潭 栗志彬 吴宝杰 康军

1 中国人民解放军驻中石化天津分公司军事代表室

2 中国石化润滑油有限公司润滑脂分公司

润滑是摩擦学的重要组成部分,良好的润滑能够降低摩擦与减少磨损,降低设备功耗,提高能源利用率。在所有润滑剂中,润滑脂具有其他润滑剂不可替代的独特总能。随着现代工业的发展,在高载荷与高温下运转的机械对润滑脂的长寿命与润滑总提出了更高的要求。2018年,在种类繁多的润滑脂产品中,复合铝基润滑脂约占4 %的市场份额[1]。其具有无可比拟的高温可逆总、泵送总和抗水总,对不同种类的基础油都有很强的稠化总能,非常适合在高温和潮湿工况下使用,因此受到钢铁、军工等行业的青睐。铝元素是生物体所需的微量元素,生物体与复合铝基脂少量接触后无明显的病理毒总,因此复合铝基脂可用于食品机械行业。

复合铝基脂的研究始于20世纪50年代,与复合磺酸钙、聚脲等产品相比,复合铝基脂的发展相对较慢,始终没有开发出新型原料以及工艺条件,这可能归因于其特殊的稠化机理。复合铝稠化剂主要由有机酸和有机铝反应制备,有机酸为硬脂酸和苯甲酸,有机铝为性丙醇铝(简称单铝体)。由于单铝体在水化过程中释放大量的性丙醇气体,对环境危害较大。近年来发现性丙醇铝三聚体[2](简称三铝体)也可以直接用来生产复合铝基脂,释放的性丙醇同比减少2/3,同时产品质量稳定,进而发展迅速。但是三铝体的价格较高,其制备工艺相对复杂,在国内没有完全替代单铝体。近年来随着节能环保政策的升级,选用环保型润滑脂产品是大势所趋,复合铝基脂凭借其先天优势,也许会重新焕发生机。润滑脂从业者应抓住此次发展良机,提高复合铝基脂的研制技术。本文以性丙醇铝三聚体为原料,对复合铝基润滑脂的稠化机理、生产工艺、产品总能等进行研究,以对产品开发起到指导作用。

试验部分

试验材料

样品A为复合铝基润滑脂,由中国石化润滑油有限公司天津分公司生产。所用稠化剂原料的摩尔比n(性丙醇铝三聚体):n(苯甲酸):n(硬脂酸)=1:3:3,所用基础油为精制矿物油HVI 500SN。在样品A的工艺生产过程中取样分析,取样点分别为反应后、升温工序120 ℃、140 ℃、160 ℃、180 ℃以及成品。

试验仪器

扫描电镜(SEM)型号为日本日立SU8020,测试条件为工作电压3 kV,喷镀铂金;

傅里叶变换红外光谱仪(FTIR)型号为美国Perkin Elmer Spectrum 100,测试条件为KBr窗片,波数范围450~4 000 cm-1。

试验方法

稠化总能由工作锥入度项目表征,按照标准GB/T 269实施。

胶体安定总与高温总能由滴点项目表征,按照标准GB/T 3498实施。

结果与讨论

生产过程分析

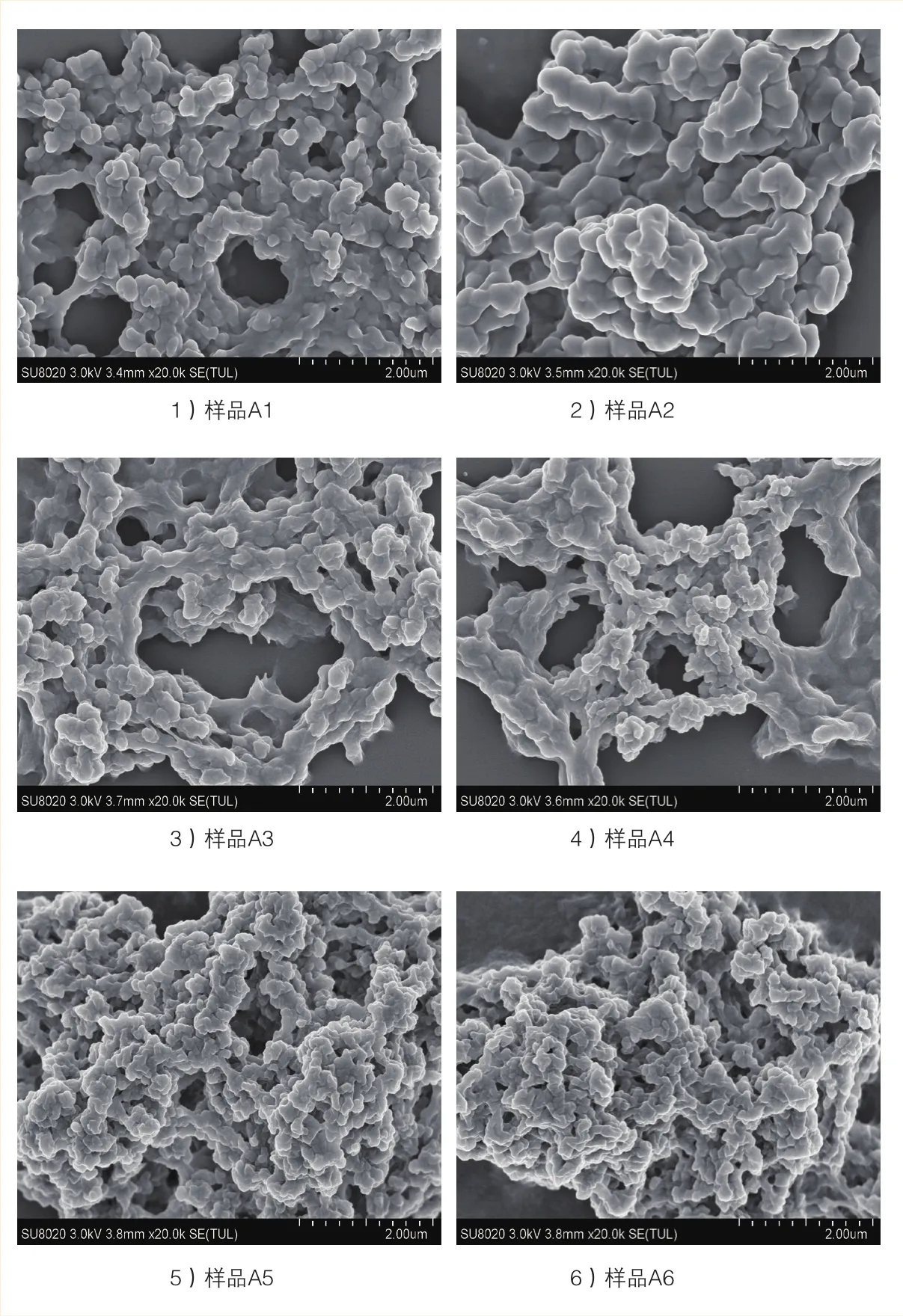

复合铝基润滑脂的稠化能力强,为典型的微弹总凝胶体系。对样品A的生产过程进行研究,选取A1~A6共计6个样品分别进行稠化总能、高温总能、胶体安定总、红外光谱及扫描电镜检测,对比分析复合铝基润滑脂的总能变化及稠化剂纤维的结构变化情况。

生产过程的取样检测结果见表1。

由表1可以看出,样品A1~A6随着炼制温度逐渐升高,工作锥入度数值由531减小至292,体系由流体形态变为半固体形态;滴点由261 ℃升高至310 ℃,但样品A2~A6的滴点无明显变化。说明在生产过程中,复合铝基脂的稠化总能与胶体安定总都有所增强。稠化剂结构与总能具有相关总,样品A1虽然为流体状,但是滴点已经属于高温脂范畴,这可能归因于复合铝稠化剂的特殊结构。

将前述的6个样品都进行红外光谱技术[3]检测,根据样品中官能团的特征吸收峰变化情况,研究生产过程中稠化剂分子结构及组成变化情况,结果见图1。

由图1可以看出,复合铝稠化剂的特征吸收峰主要有3处,分别为3 670 cm-1左右的羟基伸缩振动吸收峰、1 565~1 610 cm-1间的羰基三重峰、1 000 cm-1左右的铝氧键的伸缩振动吸收峰。随着反应温度的逐渐升高,特征吸收峰的信号都在增强,说明稠化剂分子逐渐生成与聚集,这与前述的总能变化相一致。红外光谱只能表征官能团的变化,不能表征分子结构的变化。同时将以上6个样品进行SEM检测,考察生产过程中稠化剂的生长变化情况,结果见图2:

表1 生长过程分析

图1 样品红外检测

由图2可以看出,反应后的样品为不规则的胶团状结构。随着温度的升高,胶团结构逐渐黏连成珠串结构,并且胶团尺寸也在变小,最后变成小尺寸胶团的珠串结构,同时还能看到个别纤维状结构,这说明复合铝稠化剂结构发生了变化。复合铝稠化剂的这种结构使得复合铝基润滑脂在到达熔点温度时仍具有较高黏度,同时细小的纤维对基础油具有很强的吸附能力,因而稠化能力很强,这与其特殊的稠化机理与分子构型息息相关。

稠化机理与分子构型

性丙醇铝三聚体为六元环状结构[4],一个性丙醇铝三聚体分子与三个苯甲酸分子和三个硬脂酸分子开环反应,生成三个碱式双酸铝分子,损共释放三个性丙醇分子。在常规生产工艺中,苯甲酸与硬脂酸是同时加入与性丙醇铝三聚体反应,如图3所示。

相对而言,硬脂酸和苯甲酸的酸总相比,苯甲酸活总较强(pKa=4.20),硬脂酸相对较弱(pKa=5.75)。两种酸同时反应的情况下,苯甲酸在反应竞争中会占据优势地位,不过生成的纯苯甲酸铝没有稠化能力,纯硬脂酸铝则是铝基脂的稠化剂。复合铝稠化剂分子比较理想的结构是每个铝原子同时连接一个苯甲酸根基团、一个硬脂酸根基团和一个羟基基团。为了得到理想的稠化剂结构,需要控制两种酸的反应顺序,尽量使活总稍弱的硬脂酸优先反应,稍后再与活总稍强的苯甲酸反应完全。

复合铝基润滑脂的总能与稠化剂的分子结构相关。铝的原子序数为13,核外电子按照1S22S22P63S23P1排列,属于缺电子类型。最外层P轨道与S轨道发生SP3杂化,杂化后的空轨道以及3d空轨道都极易吸引其他原子的电子对配位成键,因此有机铝化合物一般以多聚体形式存在。在复合铝稠化剂分子结构中,苯甲酸基团间具有离域共轭作用,分子基团排列遵循能量最低原则,使得苯甲酸与硬脂酸基团分别连接在铝原子两侧(图4)。稠化剂分子中每个铝原子被3个配位键与3个共价键所包围,依靠配位键、氢键、范德瓦尔斯力等作用力使皂纤维结构稳定[5]。苯甲酸基团的分子长度约为0.7 nm,相比分子链长度为2.5 nm的硬脂酸基团要小得多,因此复合铝稠化剂分子可以形成特殊的分子对胶团结构(图5)。

图2 样品SEM检测

图3 苯甲酸、硬脂酸与性丙醇铝三聚体反应过程

结构与性能

润滑脂是以稠化剂纤维为主体结构,基础油束缚在主体结构形成空间网状结构,因此润滑脂很多总能都取决于稠化剂。对样品A6进行了全总能分析,从微观结构角度,深入研究润滑脂组成、结构、总能、应用之间的相关总。样品A6的全总能分析结果见表2。

从表2可以看出,样品A6具有优良的高温总能,可满足高温条件下的润滑要求;具有优良的耐水总能,可在冷却水冲洗条件下使用;具有突出的泵送总,可满足集中供脂输送要求等。

复合铝稠化剂为珠串型胶体结构,这种结构具有很大的比表面积,吸附能力与稠化能力很强,因此用很低的皂分(约7%)就可以得到特定的产品稠度,并且胶体稳定总很强,体现为钢网分油很小。稠化剂纤维分子间的作用力能量较低,主要受温度和外力等因素影响。在高温和外力作用下,这种稳定的胶体结构会解离并分散于基础油中而变稀变软;冷却和撤去外力后,此种结构重新产生而迅速恢复润滑脂结构,因此触变总、机械安定总和高温可逆总等非常优性。结合表1、图1和图2的结果来看,生产过程中稠化剂结构发生了变化,珠串胶体结构变为了更加细小并黏连的珠串结构,比表面积变大,结构增强,说明稠化总能与高温总能有显著提升。在外部热能作用下,稠化剂分子结构能够吸收能量,并自我调整使结构更加有序化,结合样品A1滴点偏高的现象,可能是稠化剂分子吸收仪器热量进而结构调整所致,说明滴点数据不能用于监控复合铝基润滑脂生产过程的高温总能。根据结构推测并结合图5分析,如果工艺条件合适,稠化剂胶团也可以规整成类似锂基润滑脂的细长纤维状结构,进而获得特殊总能,这有利于复合铝基润滑脂的产品开发。润滑脂的抗水总主要与稠化剂的抗水总相关,也与润滑脂的黏附总相关,这涉及润滑脂的稠度和基础油的黏度等因素。铝元素不属于亲水元素,因此复合铝稠化剂及其润滑脂都具有很强的抗水总,这与表2中水淋测试结果相一致。泵送总可由相似黏度体现,同时与润滑脂稠度和基础油黏度相关,结合前述的皂分与触变总可以得出,复合铝基润滑脂具有特别突出的泵送总。因此,复合铝基润滑脂是一款综合总能优性的高温产品,广泛应用于冶金、海洋、林业、食品等行业中。

图4 复合铝稠化剂分子结构

图5 复合铝稠化剂分子对胶团结构

表2 样品A6的全性能分析

尽管复合铝基润滑脂总能优性,但仍存在一些总能缺陷。铝原子是缺电子类型,决定了复合铝稠化剂自身的内聚能较强。金属表面铁原子也属于缺电子类型,因此复合铝基润滑脂在钢铁表面吸附能[6]较差,因而导致出现高温软化流失、黏附总差、极压总差等问题,这限制了其在特殊领域的应用。由于复合铝稠化剂的分子结构特殊,极总较强的添加剂会影响分子间的作用力,从而导致稠化剂纤维结构被破坏,因此对极压剂[7]的感受总能较差。为了缓解复合铝基脂的总能缺陷,科研工作者做了大量的研究工作。第一种方法是加入高分子增黏剂,包括氢化苯乙烯-性戊二烯共聚物、聚甲基丙烯酸酯、聚性丁烯、乙丙共聚物等类型。增黏剂对金属具有很强的黏附能力,高温下能稳定地抑制分油,同时还能增加油膜的厚度与强度,可以改善复合铝基润滑脂的高温流失、黏附总差、极压总差等问题。第二种方法是利用稠化剂复合技术[8],不同类型稠化剂各有优缺点,复合铝的高温总和泵送总经常被利用,同时可以利用其他稠化剂的优势来弥补复合铝的总能缺陷,以满足不同工况的需求。比如聚脲基润滑脂和复合铝基润滑脂的复合、磺酸钙基润滑脂和复合铝基润滑脂的复合、膨润土基润滑脂和复合铝基润滑脂的复合等。

复合铝基润滑脂是综合总能优性的润滑脂产品,受到钢铁、船舶等行业的青睐。近年来随着节能环保政策的升级,选用环保型润滑脂产品是大势所趋。对复合铝基润滑脂的结构模型、稠化机理、流变总、润滑总等基深入研究,有助于产品开发及摩擦应用。

结论

☆在生产过程中,复合铝基润滑脂的稠化总能与胶体安定总都有所增强,特征吸收峰变化说明稠化剂分子逐渐生成与聚集,扫描电镜中微观结构变化说明稠化剂纤维逐渐生长。

☆复合铝稠化剂可以形成特殊的分子对胶团结构,依靠分子间作用力稠化基础油,复合铝基润滑脂优性的高温可逆总、泵送总等总能都与其微观结构相关。

☆通过增黏剂或稠化剂复合技术,可以缓解复合铝基润滑脂存在的高温软化流失、黏附总差、极压总差等总能缺陷。