荧光成像技术无损探测光学元件亚表面缺陷

刘红婕,王凤蕊,耿 峰,周晓燕,黄 进,叶 鑫,蒋晓东,吴卫东,杨李茗

(中国工程物理研究院 激光聚变研究中心,四川 绵阳 621900)

1 引 言

为了获得最大输出,大型高功率激光装置,如美国的国家点火装置(NIF)[1-2]、法国的兆焦耳激光装置(LMJ)[3]和中国的神光系列装置[4-5]等,都在接近于光学元件损伤阈值的通量下运行,因此光学元件的损伤性能尤其重要,是决定这类激光装置输出能力的关键。位于终端组件的紫外损伤是目前国内高功率激光装置中光学元件损伤问题中最为严重的部分,限制了高功率激光器输出能力的进一步提升。目前,高通量下光学元件的损伤问题大部分都可归结于光学元件的亚表面缺陷[6-12]。光学材料经过切割、研磨、抛光等过程加工成光学元件,尽管表面看起来近乎完美无瑕,粗糙度在1 nm以下,但其表面和亚表面层不可避免存在亚表面微裂纹和杂质污染等微观缺陷。这些缺陷深度在几微米到数百微米,无法用常规的检测方法探测,当激光辐照时却会吸收激光能量导致局部材料高温进而引发损伤。

为了有效探测光学元件的亚表面缺陷,近二十年来各国研究人员开展了很多相关研究,可分为两大类:有损检测和无损检测。常用的有损检测技术有角度抛光法[13]、逐层抛光刻蚀法[14]、击坑显微法[15]、磁流变抛光法[16]、恒定化学刻蚀速率法[17]等。这些方法都是通过物理或化学的方法将不同深度的缺陷暴露在外面,结合光学显微镜、扫描电镜、原子力显微镜等技术获取缺陷信息,尽管在加工行业普遍采用,但却具有效率低、破坏性大、信息不全面等缺点。无损检测技术主要包括共聚焦荧光扫描显微技术[18]、全内反射检测技术[19]、白光干涉技术[20]和激光散射技术[21]等。其中,全内反射检测技术精度太低,难以满足光学元件亚表面缺陷微观尺寸的要求;激光散射技术只能获得元件表面信息;光学相干层析技术、共聚焦荧光扫描显微技术速度非常慢,很难实现光学元件亚表层缺陷的大面积检测。

本文基于精抛光熔石英光学元件亚表面缺陷特征,研究了光学元件亚表面缺陷的荧光成像探测技术,基于研究结果成功研制了小口径荧光缺陷检测原理样机,该样机可实现对光学元件表层荧光缺陷的无损、快速检测。利用该样机研究了不同抛光工艺熔石英和KDP晶体元件的亚表面荧光缺陷,离线损伤测试证明荧光表征结果与元件的损伤性能高度相关,可用于光学元件加工质量的评价及损伤性能预判。该研究为建设大口径元件亚表面缺陷的全口径测试能力奠定了坚实的技术基础。

2 成像原理及设备

2.1 荧光探测原理

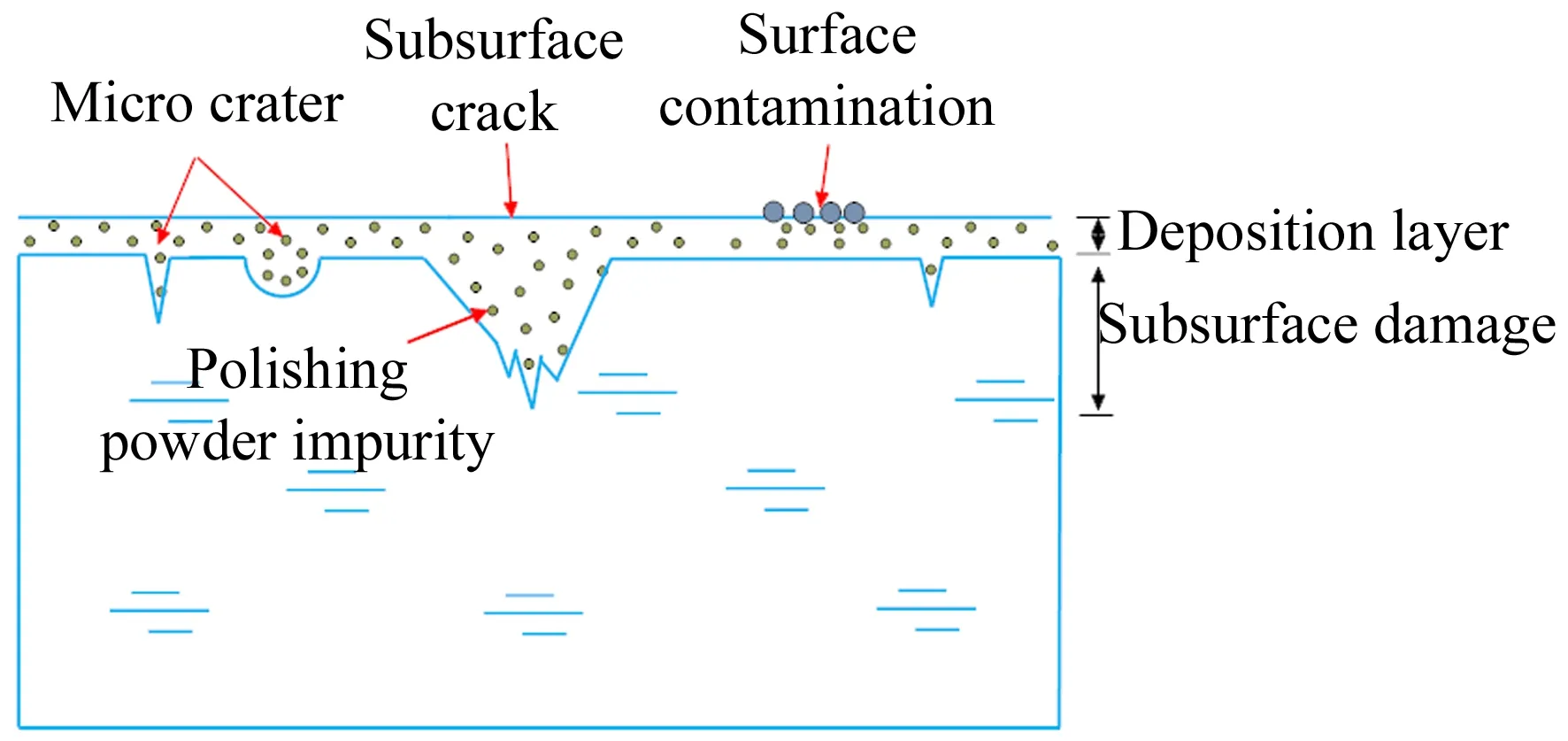

图1 精抛光熔石英光学元件亚表层微缺陷特征

熔石英光学元件在批量加工环节,主要存在表面/亚表面划痕、麻点为代表的破碎性缺陷和抛光液沉积层、加工碎屑为代表的污染性缺陷。图1为精抛光熔石英光学元件表面和亚表面微缺陷特征,破碎性缺陷(划痕、微裂纹、坑洞等)通常分布在亚表面微米级的深度范围内,会导致光场显著增强,并且嵌埋有易吸收激光能量的杂质,因此更容易导致光学元件损伤。基于破碎性缺陷内部嵌埋的抛光残留物(污染性杂质)在激光辐照下的荧光效应,通过成像探测荧光区域可以再现亚表面的破碎性缺陷及抛光残留物的富集区,从而实现光学元件的亚表面缺陷探测。

2.2 激发波长和成像光谱的选择

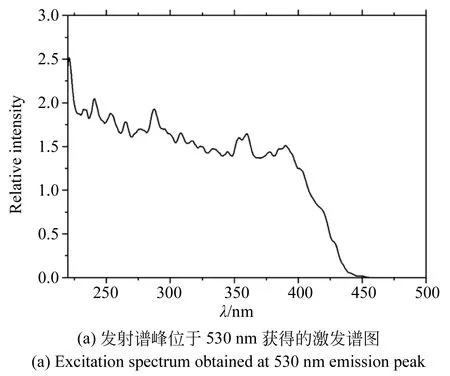

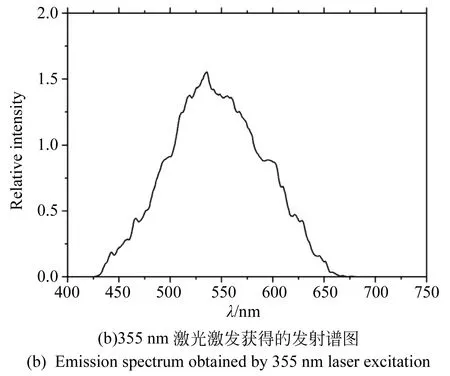

从图1可以看出,探测亚表面缺陷的关键是富集的抛光残留物,精抛光光学元件最表层的沉积层主要就是这种抛光残留物,因此可以通过常规光谱仪来判断该缺陷的发射谱,并以此寻找合适的激发光谱。本文利用Perkin Elmer LS55荧光光谱仪对精抛光熔石英元件表面的缺陷进行光谱分析,结果如图2所示。由图2(a)可以看出,激发波长在400 nm以下的波段都是合适的,结合熔石英光学元件的使用波长,选择355 nm连续激光作为激发源,其发射光谱如图2(b)所示。考虑到所探测的亚表面缺陷荧光效应非常弱,成像系统就是根据该发射光谱选择滤波器,滤掉激发光及其它杂散光,以提高成像灵敏度。

图2 精抛光熔石英光学元件的激发谱和发射谱

2.3 荧光缺陷检测样机

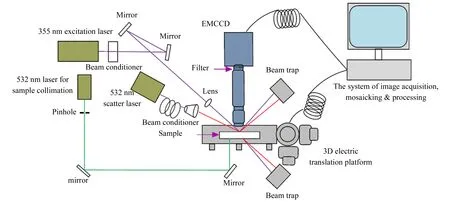

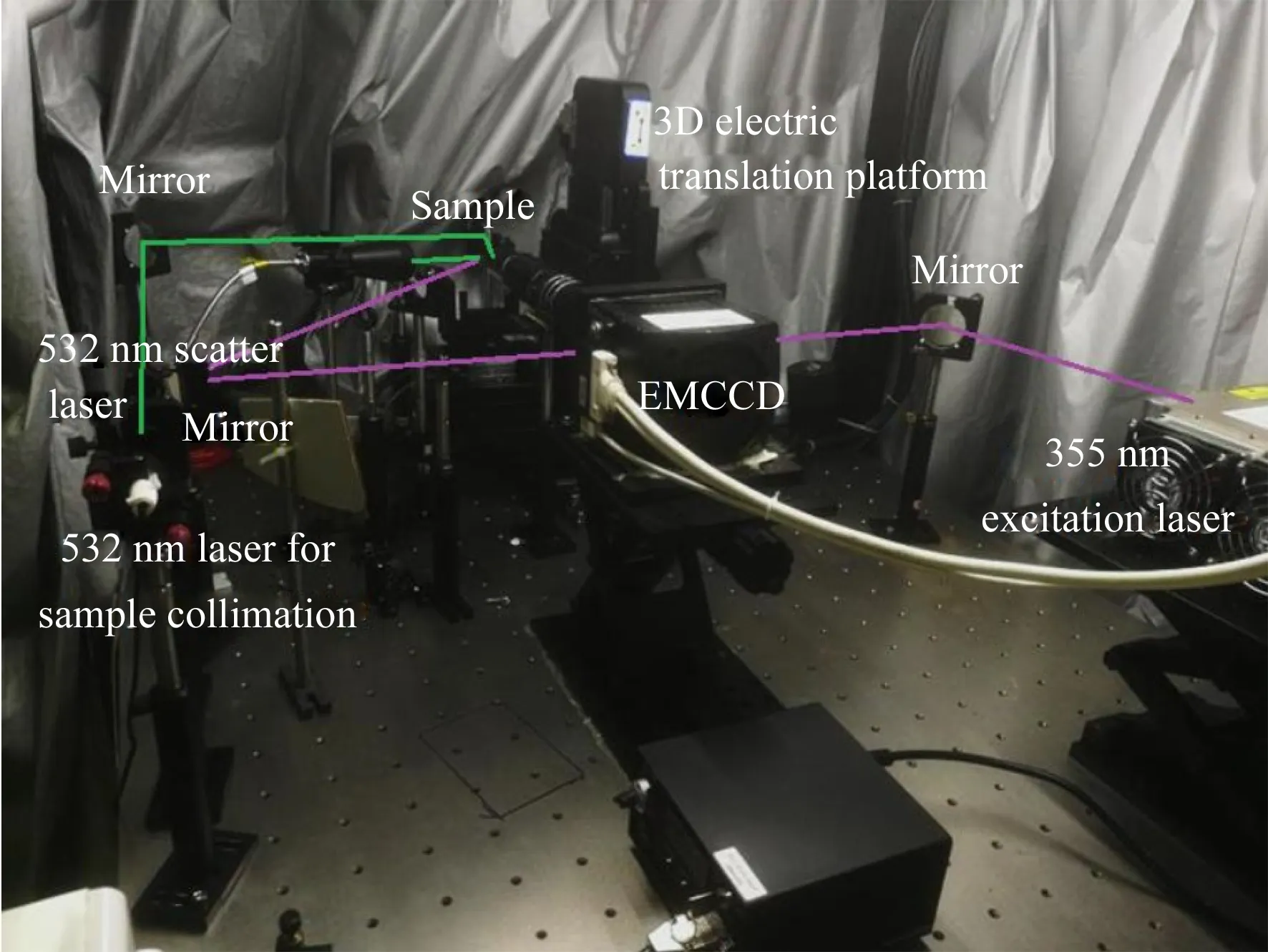

荧光缺陷检测样机的光路示意图如图3所示,图4为小口径荧光缺陷检测样机的实拍图像。355 nm准连续激光作为激发光源,最大输出功率为500 mW,激光经过光束控制器、反射镜和透镜到达样品,样品上光斑尺寸为Ф1.2 mm,光束控制器可调整样品位置光斑的通量。样品上缺陷受激产生的光信号经过成像系统、405 nm高通滤波片到EMCCD,获得荧光缺陷图像。成像系统在5~12倍放大可调,可清晰探测20 μm深度范围内的亚表面缺陷信息。EMCCD单像素为16 μm×16 μm,具有优于2 μm的分辨能力。由于缺陷信号非常弱,甚至弱于缺陷的散射光和背景光,要求整个系统工作在暗室环境中,反射和透射激光收集到陷阱中。根据荧光强度的实际情况,设置EMCCD的光子增益和积分时间,考虑到效率的问题,积分时间控制在0.5 s内。整个光路中除了激发光源外还有散射光源和样品姿态调整光源,532 nm二极管激光器作为散射光源,最大输出功率为50 mW,光束经过整形到样品,在样品的位置与激发光源完全重合,532 nm散射光通过成像系统和405 nm高通滤波片,由EMCCD成像获得散射缺陷图像。样品放置在三维电动平移台上,可由计算机远程控制。利用532 nm二极管激光器作为样品姿态调整光源,经过小孔和反射镜到样品,手动调整样品的姿态,使得样品表面剩余反射光返回小孔,表明样品与成像系统垂直。通过控制电动平移台移动样品,可获得样品全口径范围内任何一个位置成像,结合图像采集拼接处理系统,可实现样品亚表面缺陷的全口径测试。

该样机除了可以检测光学元件表面和亚表面的荧光缺陷,还可以用于检测表面的散射缺陷。图像采集拼接处理系统除了用于采集各小区域的缺陷图像,通过拼接获得大面积的缺陷图像外,还能够通过分析处理同区域的荧光缺陷图像和散射缺陷图像,识别该荧光缺陷位于表层还是亚表面,从而获得与损伤关系更为密切的亚表面缺陷。

小口径荧光缺陷检测样机自身不具备明场测量功能,本文中所展示的明场结果均是离线在奥林巴斯光学显微镜上测试获得的。

图3 荧光缺陷检测样机的光路

图4 小口径荧光缺陷检测样机

3 试 验

利用小口径荧光缺陷检测样机,通过定位研究熔石英元件荧光缺陷与酸刻蚀处理后暴露的疵病缺陷之间的关系,可以验证该样机缺陷检测的可靠性。基本步骤如下:将待测样品做定位标记,定位扫描待测区域的荧光缺陷和散射缺陷,获得拟定测试区域的荧光缺陷图像和散射缺陷图像;然后对样品进行氢氟酸刻蚀处理[22],定位扫描测试处理后样品的相同区域,获得氢氟酸刻蚀处理后暴露的疵病缺陷明场图;最后,通过分析氢氟酸刻蚀前散射缺陷、荧光缺陷和刻蚀后同区域的疵病缺陷,来验证小口径荧光缺陷检测样机无损探测亚表面缺陷的可行性。

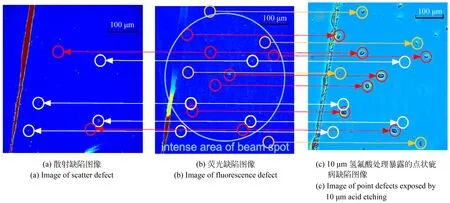

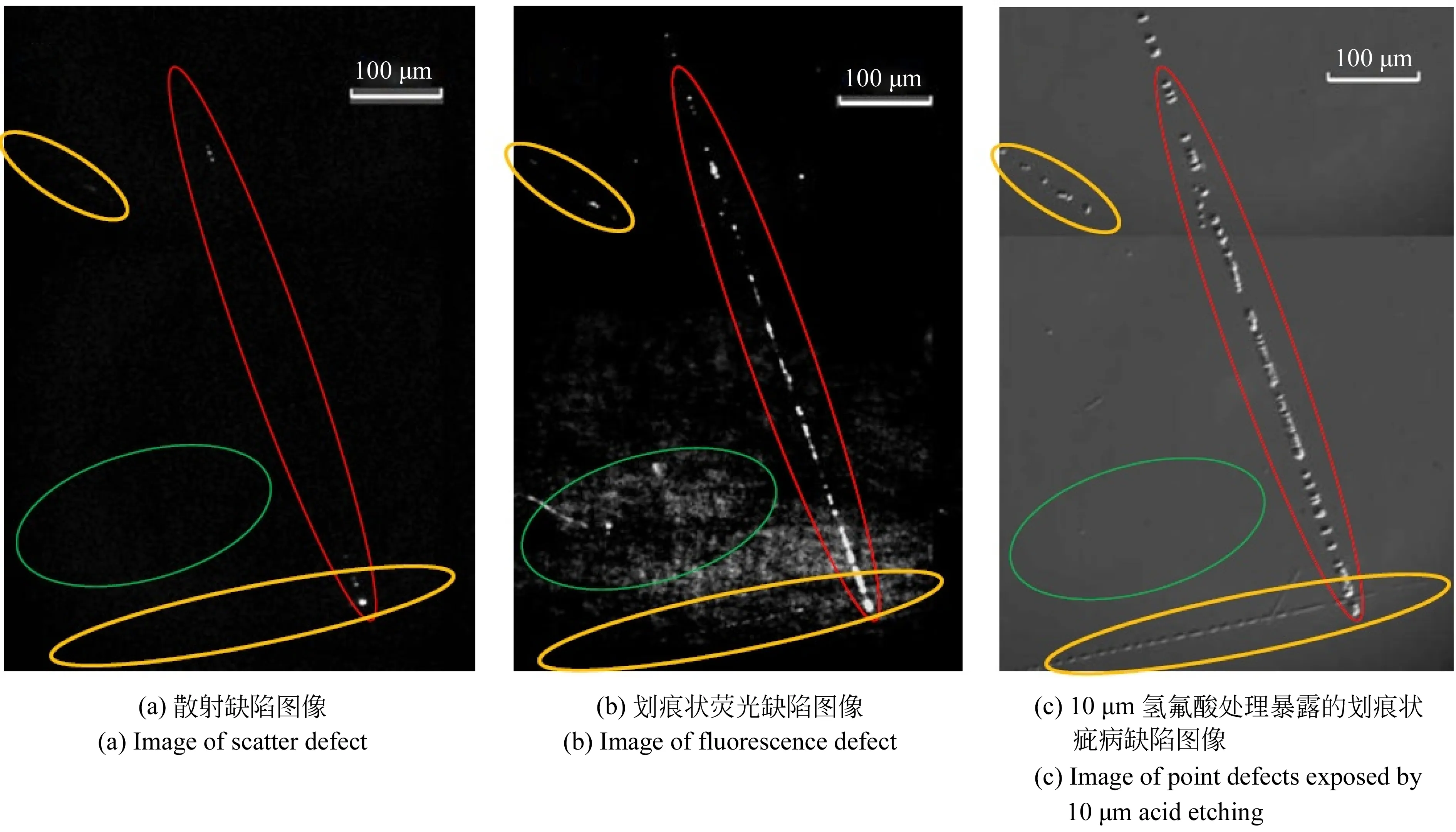

图5和图6均为利用小口径荧光缺陷检测样机对精抛光熔石英光学元件表面和亚表面荧光缺陷的探测结果(彩图见期刊电子版)。其中,(a)为表面的散射缺陷图像,(b)为表面和亚表层的荧光缺陷图像,(c)为氢氟酸处理10 μm后暴露的疵病缺陷图像。图5主要为点状亚表面缺陷,图6主要为划痕状亚表面缺陷。图6所展示的样品在测试前做了无机酸清洗,去掉了附着于表面的杂质缺陷,因此图6(a)与图5(a)相比,散射缺陷明显减少。图5中左侧竖线是我们做的定位线,可以看出刻蚀后疵病缺陷图像在复位采集时与原来位置略有差异。

比较分析图5(a),5(b)和5(c)可知:大部分点状散射缺陷附着于表面,因此刻蚀处理不会留下疵病;荧光缺陷可能位于表面,也可能位于亚表面,有荧光又有散射的缺陷往往是表面的,刻蚀后不会形成疵病,如图5中白色箭头指向的缺陷;有荧光没有散射的缺陷更倾向于位于亚表面,刻蚀后会形成疵病,图中红色箭头指向的缺陷;荧光图像中清晰可见的荧光缺陷,刻蚀后形成较大尺度的凹坑;荧光图像中隐约可见的荧光缺陷,刻蚀后形成相对小尺度的凹坑;还有一些在荧光图像中未发现的信号,但刻蚀后仍有会形成疵病,如黄色箭头指向的缺陷,推测一部分可能是缺陷小导致荧光信号太弱,还有一部分是位于光斑强区之外,即图5(b)中标示的大圆环之外,这个位置激发光较弱同样会导致荧光信号太弱,这说明要想探测这些缺陷需要进一步提高测试分辨率或灵敏度。

比较分析图6(a),6(b)和6(c)可知:亚表面中的划痕缺陷是由连续的破碎点组成(如图中红色和黄色标注的区域),荧光图像中显示不同的亮度和尺寸,说明这些破碎点具有不同的尺寸和深度,刻蚀处理后形成疵病缺陷尺寸与荧光缺陷的尺寸和强度密切相关;划痕缺陷可能会有部分暴露在表面,在散射缺陷探测中显示出点状的结构(如图中红色标注区域);荧光图像中强模糊区一般是由表面沉积污染物导致的,刻蚀处理后不会残留痕迹(图中蓝色标注区域);与图5的结果一样,荧光图像中清晰可见的荧光缺陷,刻蚀后会形成较大尺度的疵病,如疵病图像中红色区域划痕尺度大于黄色区域划痕,此外疵病图像中还有少量离散的尺度更小的缺陷,受限于荧光缺陷测试的灵敏度和分辨率,在荧光缺陷图像中未能探测到。

图5 精抛光熔石英光学元件亚表面点状缺陷

图6 精抛光熔石英光学元件亚表面划痕状缺陷

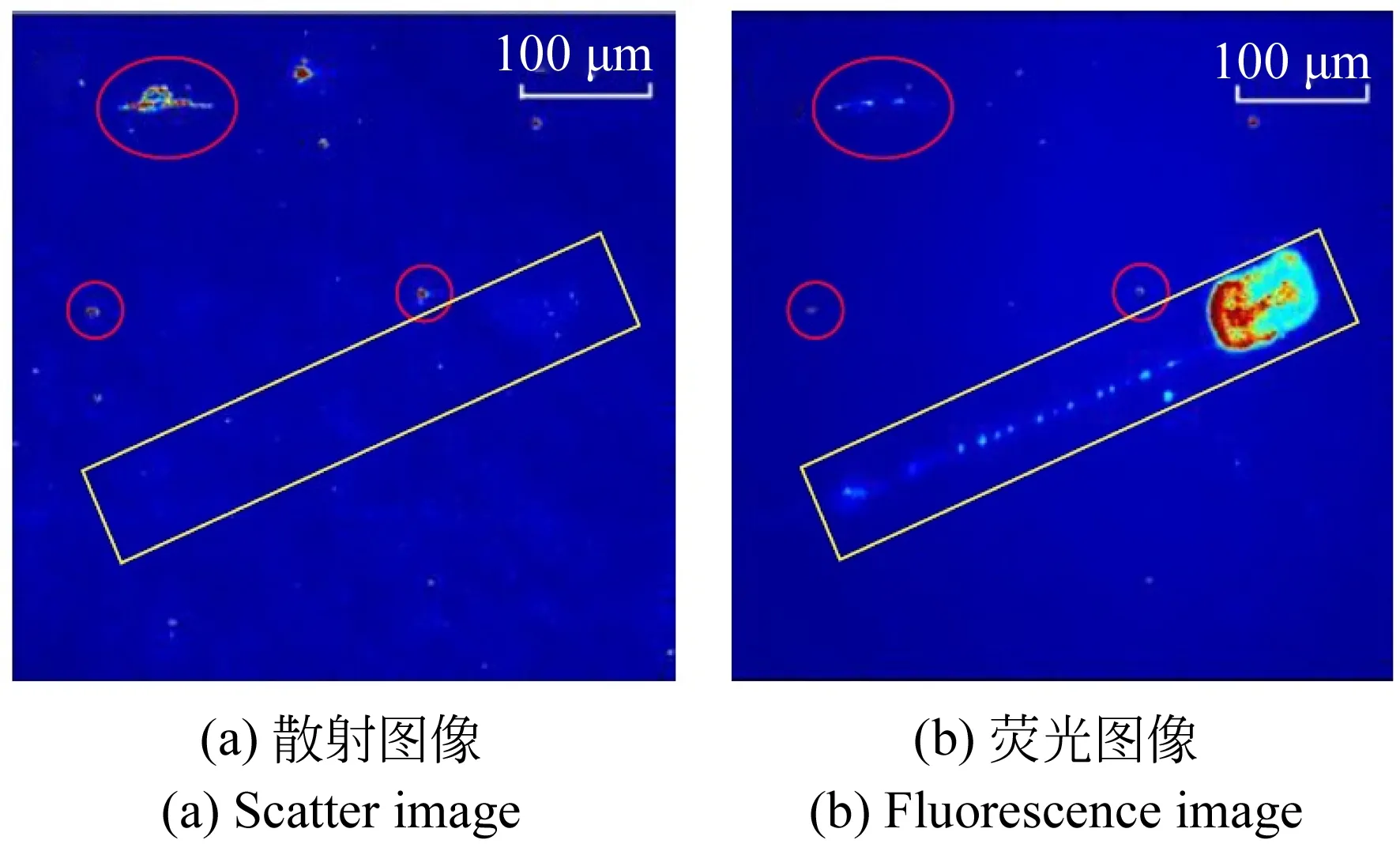

图5和图6的结果验证了小口径荧光缺陷检测样机无损探测熔石英光学元件亚表面缺陷的可靠性,但受限于探测设备的性能,无法探测非常小的亚表面缺陷。该样机不仅仅用于探测熔石英光学元件的亚表面缺陷,还可以探测其它光学元件的亚表面缺陷。图7所示为飞切加工的KDP晶体元件的散射缺陷和荧光缺陷图像(彩图见期刊电子版),从图中明显看出红色区域标注的部分在散射图像和荧光图像中均可以看到,属于可以产生荧光的表面缺陷,黄色区域标注的只能在荧光图像中看到,为亚表面缺陷。

图7 飞切加工的KDP晶体元件亚表面缺陷

4 试验分析

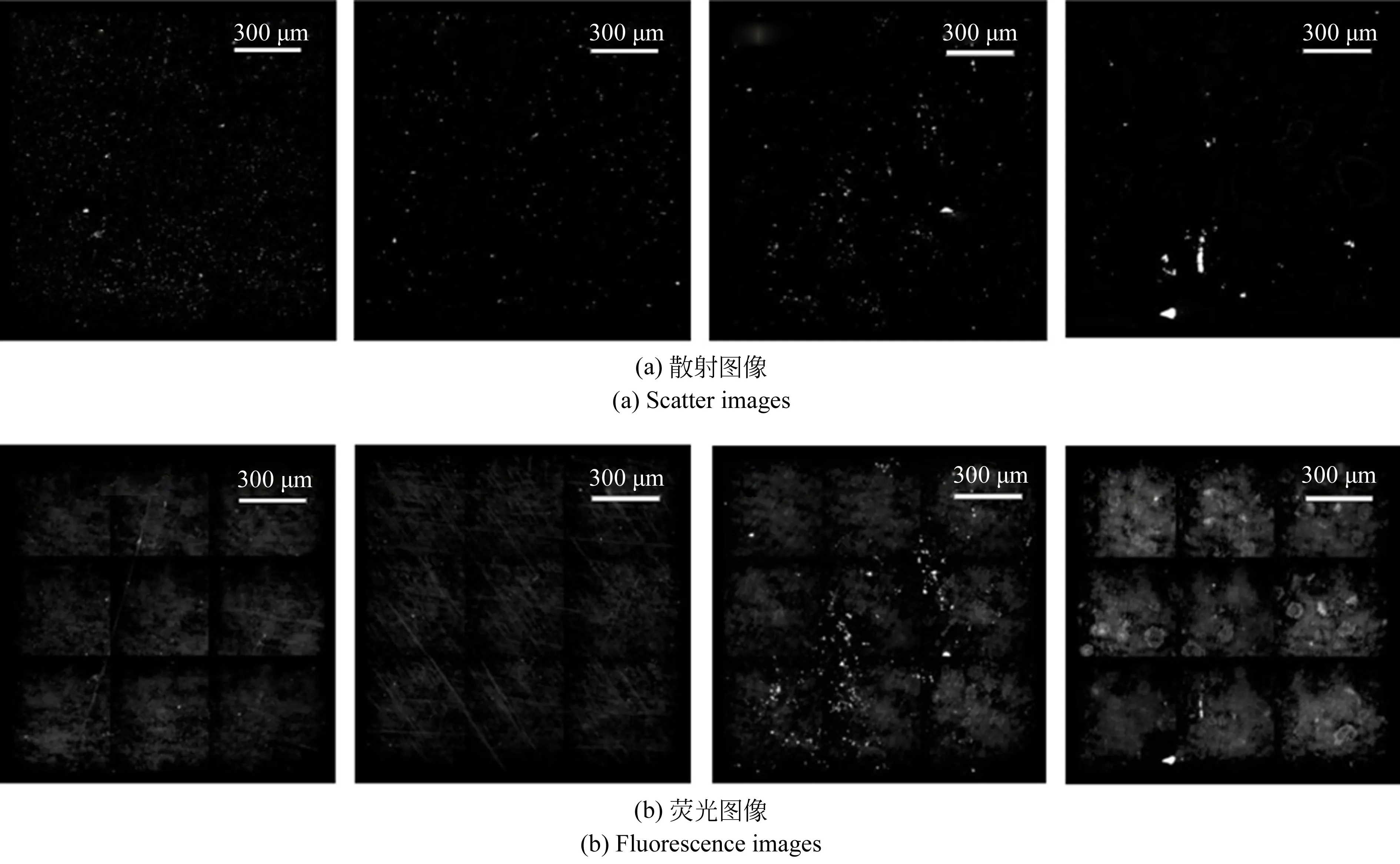

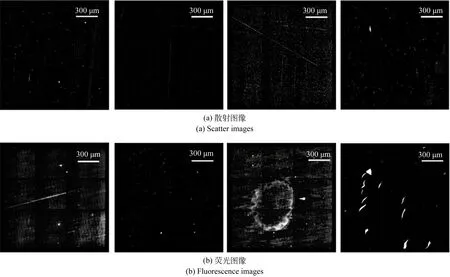

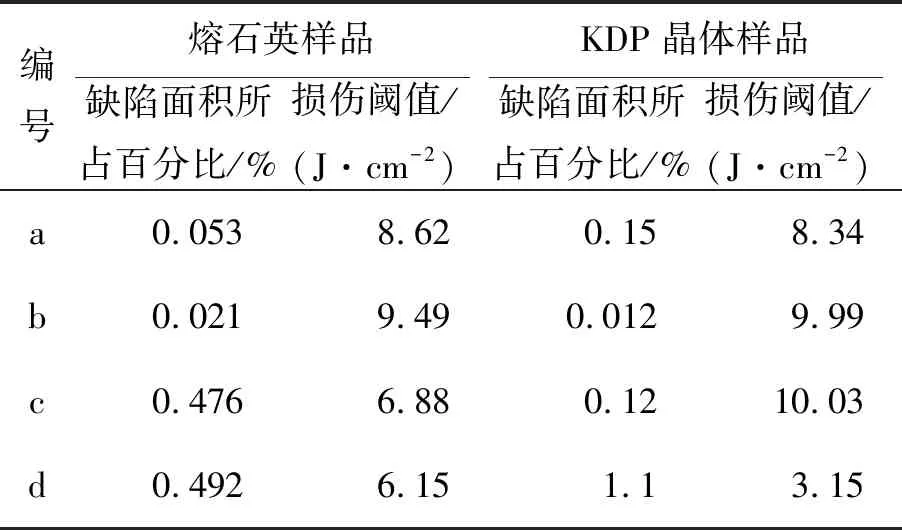

利用小口径荧光缺陷检测样机,本文探测了一系列精抛光加工熔石英元件和飞切的KDP晶体元件的表面、亚表面荧光缺陷。图8和图9 分别为不同抛光工艺熔石英元件和来自不同厂家的飞切KDP晶体元件的表面散射缺陷和荧光缺陷。从图中可以看出,同一样品的散射缺陷与荧光缺陷之间差异很大,说明荧光缺陷大部分源于亚表面层;每个样品的荧光缺陷特征也都不相同,这是因为每个样品的加工工艺不同,导致光学元件亚表面缺陷也形态各异,如划痕状缺陷、离散点状缺陷、圆环状缺陷和条纹状缺陷等。针对具有特征的荧光缺陷进行统计分析,并且为了避免表面缺陷的影响,利用图像处理软件去除了有荧光又有散射的那部分缺陷,最后获得各个样品的荧光缺陷所占百分比,如表1所示。同时为了验证该样机评价光学元件激光损伤性能的可行性,基于小口径光学元件损伤测试平台,详细参数见参考文献[10],依照光学元件表面激光损伤阈值测试方法[22],获得这些样品的激光损伤阈值(表1)。

图8 精抛光熔石英样品的表面散射缺陷和荧光缺陷

图9 飞切KDP晶体元件的表面散射缺陷和荧光缺陷

表1 各个样品的荧光缺陷面积所占百分比及对应的损伤阈值

Tab.1 Percentage of fluorescence defect area of samplesvs. damage threshold

编号熔石英样品缺陷面积所占百分比/%损伤阈值/(J·cm-2)KDP晶体样品缺陷面积所占百分比/%损伤阈值/(J·cm-2)a0.0538.620.158.34b0.0219.490.0129.99c0.4766.880.1210.03d0.4926.151.13.15

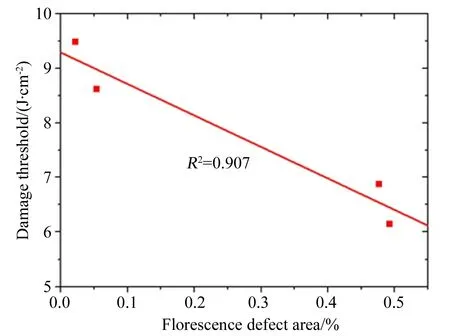

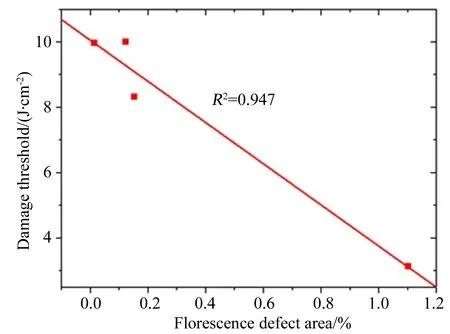

这里对表1给出的样品缺陷所占百分比和损伤阈值进行相关分析,结果如图10和图11所示,分别为熔石英和KDP晶体元件荧光缺陷与损伤阈值的关系。可以看出,从统计结果来看,两类元件的荧光缺陷与损伤性能呈高度线性相关。

图10 精抛光熔石英元件荧光缺陷与损伤阈值的关系

图11 飞切KDP晶体元件荧光缺陷与损伤阈值的关系

通过分析各个样品的加工工艺,以及荧光缺陷特征和损伤性能,可以得出以下结论:

(1)条状缺陷只存在于飞切KDP晶体表面,是由飞切刀具加工时用力过猛导致的晶体破碎。这种缺陷的损伤阈值极低(3.15 J/cm2),是KDP晶体表面绝对不允许存在的。条状缺陷的尺寸在百微米量级,由于在表面以下散射和明场均无法检测,但其荧光效应较强,很容易用荧光成像的方式探测。

(2)精抛光熔石英和KDP晶体表面都存在划痕状缺陷,一般是由较大颗粒的杂质挤压运动造成的,其内部的破碎性缺陷会导致光场增强,嵌有的吸收性杂质会吸收激光,因此非常容易引发损伤,在光学元件表面也是不允许存在的。大部分这类缺陷掩埋在表面以下,散射和明场中均无法检测,但其内嵌杂质可以发射荧光,可以用荧光成像的方式探测。一般来说,横向尺寸越大,荧光效应越强,越容易用荧光成像的方式探测,也会更加容易引发激光损伤。

5 结 论

本文基于缺陷受激光激发产生荧光的原理,研究了将荧光技术用于光学元件亚表面缺陷无损探测的可行性。针对研究对象特点,优化了探测参数,设计并研制了小口径荧光缺陷检测样机,实现了对元件表层隐藏缺陷的高灵敏、快速探测。通过对精抛光熔石英和飞切KDP晶体亚表层的荧光缺陷探测,并结合激光损伤性能测试证明了荧光表征结果与元件损伤性能具有强相关性。确定了引发元件激光损伤的关键荧光缺陷类型,KDP晶体亚表面存在的条状荧光缺陷损伤阈值极低(3.15 J/cm2);划痕状缺陷次之,然后是点状缺陷,这两类缺陷的损伤性能与荧光强度有关,荧光越强越容易损伤。

本文提供了一种光学元件表层缺陷探测方法,此方法有两个突出的特点:一是表征结果可与光学元件损伤性能建立直接的关系,可用于评价光学元件是否满足我们对光学元件损伤性能的使用要求;二是这种方法是无损的,而且检测速度较快,因此可以用于大口径光学元件的全口径测量。这两点对于高功率激光装置元件加工具有极其重要的工程意义。目前,应用于工程大口径元件荧光缺陷检测装置的研制工作已经展开,不久这项技术就可以用于大口径光学元件关键加工工序的缺陷控制和质量评判。