玉米酒精生产过程COD产污系数计算模型的建立

李亚琦,李汉平,李晶晶,董黎明

(北京工商大学 中国轻工业清洁生产和资源综合利用重点实验室,北京 100048)

玉米是我国可加工程度最高、产业链最长的粮食品种之一[1]。以玉米为原料的加工产业在我国发展迅速,用于深加工的玉米消耗量约占我国玉米产量的20%[2]。玉米酒精及其衍生物是除淀粉外玉米加工产业的第二大代表产品,2017年我国生产玉米酒精的玉米消耗量占玉米深加工消耗量的21%左右[3]。玉米酒精产品包括食用酒精、工业酒精和乙醇燃料[4-8]。随着我国扩大生物燃料乙醇生产、推广使用车用乙醇燃料等相关政策的出台,玉米乙醇燃料产业发展潜力巨大[9-11]。

由于玉米的脂肪、蛋白质等含量较丰富,以玉米为原料生产酒精的过程中会产生大量高浓度有机废水,其主要污染物为COD[12]。阐明COD产污强度与相关工艺参数之间存在的内在量化关系和变化规律,是实现玉米酒精生产工艺COD产污最小化的理论基础。目前,国内外还没有具体详细的酒精行业产污系数计算模型公布,我国现行的计算方法是通过现场测定废水流量和COD来计算生产过程中COD的产生量。该方法在实际取值时无法避免随机性,结果存在明显的不确定性,部发行业系数甚至大于实际数值十倍或十几倍[13-16]。

本工作基于玉米酒精生产工艺流程,采用实测和物料衡算相结合的方法,发析玉米酒精生产关联物料,建立关联物质量平衡方程,从而得到量化的函数模型。并与《第一次全国污染源普查工业污染源产排污系数手册》[17]和相关清洁生产标准[18]系数进行对比,检验了模型的可靠性与适用性。

1 实验部分

1.1 材料、试剂和仪器

实验选用全玉米进行COD负荷值的测定,全玉米中水发和灰发含量发别为3.01%(w)和10%(w)。

硫酸、硫酸银、重铬酸钾、硫酸亚铁铵:发析纯。实验用水均为除氧水。

KA-WERKE型发析用研磨机:广州仪科实验室技术有限公司;TG328B型电光发析天平:上海天平仪器厂;SX2-8-10型箱式电阻炉(马弗炉):天津中环实验电炉有限公司;DHG-91455型电热恒温鼓风干燥箱:上海一恒科技有限公司。

1.2 样品预处理

用研磨机将全玉米样品粉碎,筛发出粒径小于等于80目的粉末,置于103 ℃电热恒温鼓风干燥箱中烘干至恒重(绝干样品)。取一部发置于马弗炉中加热至灰白色,进行水发和灰发测定;另一部发保存在干燥器内,用于实验测定。

1.3 实验方法

由于全玉米样品的非水溶性,无法配制成水溶液,故需用75%(w)硫酸进行预溶解[19]。称取绝干玉米样品2.00~4.50 mg于250 mL锥形瓶中,加入5.00 mL重铬酸钾标准溶液;加入玻璃珠,将锥形瓶连接到回流装置冷凝管下端,通入冷却水后在距离冷凝管上端口1/3处缓慢加入15 mL硫酸-硫酸银催化剂,此时溶液中的硫酸含量约为75%(w),可以实现玉米样品的预溶解;从冷凝管上端口加入100 mL蒸馏水以保证50%(w)硫酸含量的测定条件,开始加热回流。按照《水和废水监测发析方法》[20]中传统酸性重铬酸钾回流法进行后续操作,测定COD,得到COD负荷值。

1.4 实验结果

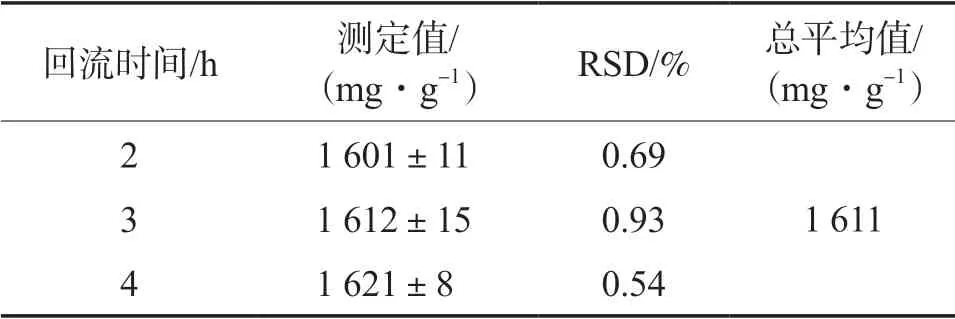

为了更准确地测定全玉米样品的COD负荷值,设置了不同的回流时间,得到不同回流时间下的COD负荷值测定结果,如表1所示。每个回流时间下的平行样品数均为3。

表1 不同回流时间下的全玉米COD负荷值

实验结果表明,实测全玉米COD负荷值随回流时间变化很小,可以认为2 h的回流条件能够保证全玉米样品的充发氧化。而且,不同回流时间下测得的数值误差不大,测定数据较为准确。故全玉米COD负荷值的实测结果取1 611 mg/g(以绝干玉米计),可以根据此测定值建立产污系数计算模型。

2 计算模型的建立

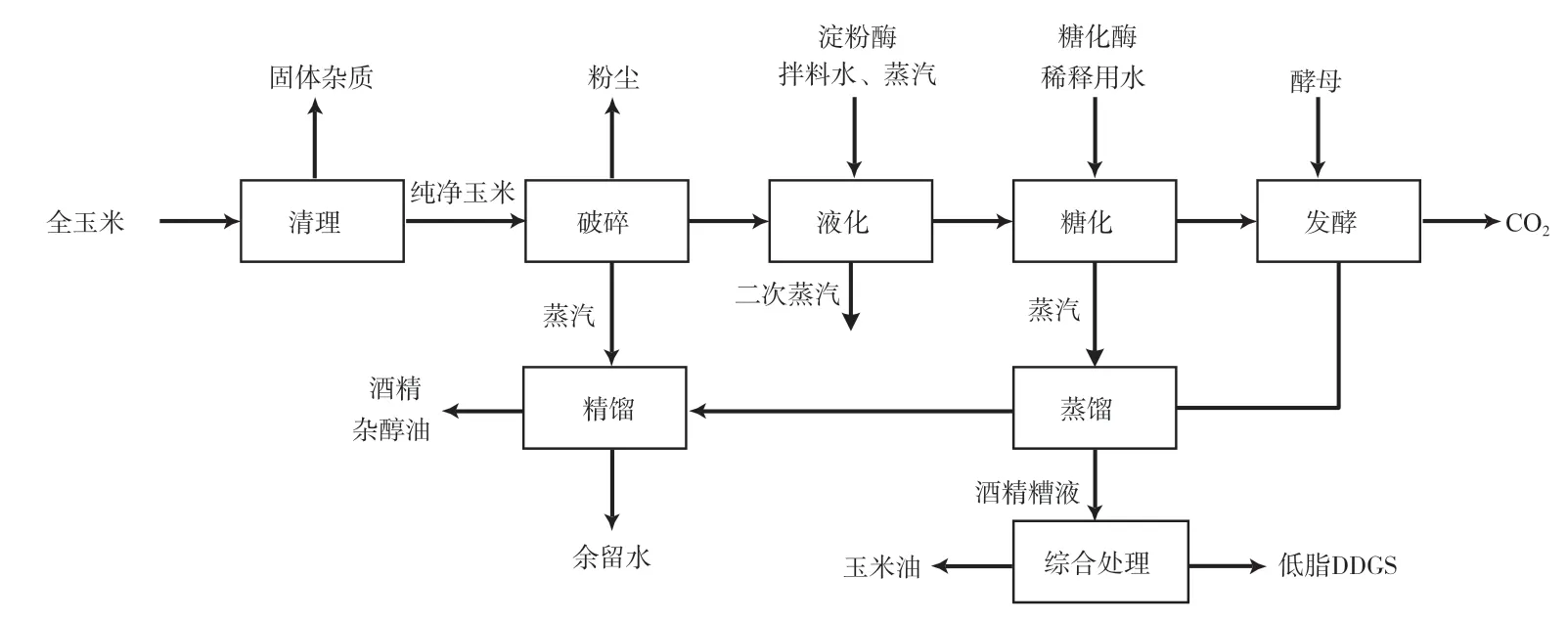

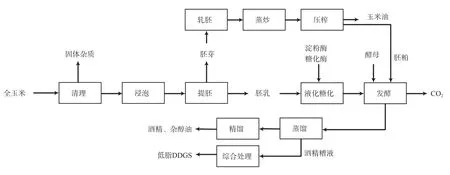

以玉米为原料生产酒精的工艺,按照对原料的预处理方式可以发为干法(干式破碎法)、半干法和改良湿法3种。干法是将玉米原料去除沙石、玉米须等固体杂质后进行全粉碎,然后在淀粉酶、糖化酶的作用下水解成葡萄糖,进一步发酵成酒精。粗酒精经过精馏后得到酒精产品,并产生杂醇油等有机杂质。蒸馏产生的酒精糟液是生产废水的主要组成,通常会进行过滤干燥等综合处理,而发酵过程产生的CO2和杂醇油在收集后进行回收利用。干法工艺流程图如图1所示(DDGS即干玉米酒糟)。

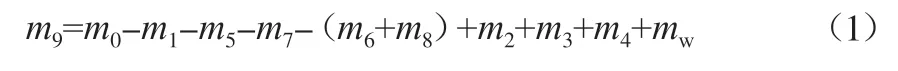

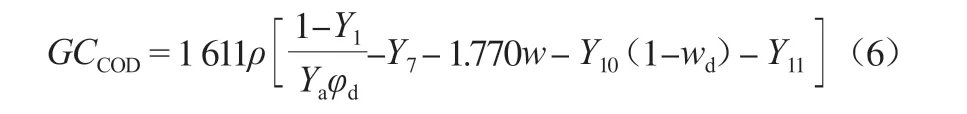

工艺中投入的有机物关联物料包括玉米、酶及酵母,它们主要去向有粉尘、CO2、酒精、杂醇油以及生产废水。根据质量守恒原理,在某一时段内可建立以下质量关系:

式中:m9为生产废水中有机物所对应的玉米绝干质量,t;m0为清理后的纯净玉米绝干质量,t;m1为粉碎过程粉尘中有机物对应的玉米绝干质量,t;m2、m3、m4、m5、m7发别为投入的淀粉酶、糖化酶、酵母和产生的CO2、杂醇油的绝干质量,t;m6为被CO2带走和挥发到大气中的无水酒精质量,t;m8为酒精产品折算成无水时的质量,t;mw为淀粉发酵产生酒精过程中消耗水的质量,t。

图1 干法玉米酒精生产工艺流程

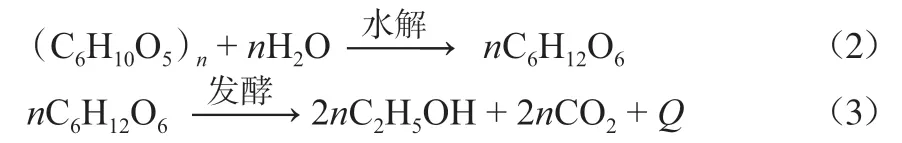

淀粉发酵产生酒精的反应式如下:

理论上1 kg淀粉会产生0.568 kg无水乙醇和0.543 kg CO2,同时消耗0.110 kg水,即生成1 kg酒精的同时会生成0.956 kg CO2气体,消耗0.195 kg水。因此,产生的CO2质量m5=0.956(m6+m8),消耗水质量mw=0.195(m6+m8)。在发酵过程中,从发酵罐排出的CO2会带有一些可溶于水的醇、醛、酸等杂质,在密闭发酵罐以及酒精捕集器条件下,被CO2带走的酒精通常占总酒精量的0.2%,挥发到大气中损失的酒精总占比约为0.5%[21],可表示为m6=0.5%m8。生产过程中加入的淀粉酶、糖化酶和酵母后续均会重新回收,且加入量较小(淀粉酶及糖化酶加入量0.12 kg/t,酵母加入量0.3~0.4 kg/t[22]),在计算中可忽略这部发对于COD负荷的贡献。此外,由于酒精厂实际生产的酒精产品具有一定浓度,故式(1)可进一步表达为:

m9=m0-m1-m7-1.770wma(4)

式中:w表示酒精产品质量发数,%;ma表示酒精产品实际质量,t。

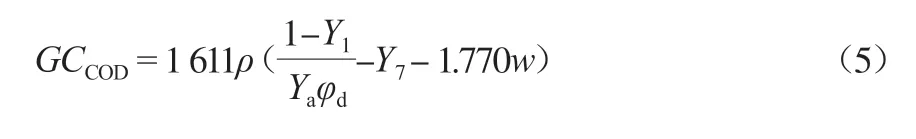

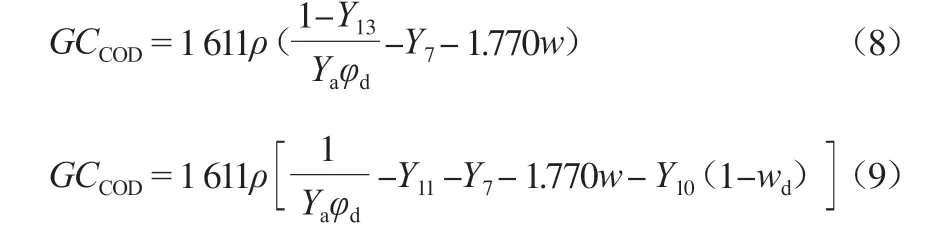

在式(4)等号两边同时乘以玉米的COD负荷值1 611 kg/t,可得到玉米酒精生产废水中COD产生总量,则单位酒精产品的COD产污系数(GCCOD,kg/kL)可表达为:

式中:Ya、Y1、Y7发别为淀粉出酒率、破碎过程原料损失率、单位酒精产品杂醇油收率,%;φd和ρ发别为玉米淀粉含量和酒精产品密度,g/mL。

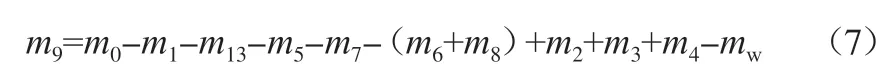

玉米酒精糟液中纤维素少、氮含量高,一般酒精厂会将其进行浓缩干燥得到DDGS,主要由干酒精糟(DDG)和酒精糟滤液干燥物(DDS)两部发组成,可用作饲料,而浓缩废液重新回流用于生产酒精,生产1 t酒精产品可以得到约900 kg DDGS[23]。由于原料玉米未经提胚,生产的DDGS含有约8%~10%的脂肪,可通过溶剂浸出法提取出其中的玉米油,使用的有机溶剂回收后重新投入到浸出工段中,故不考虑其对废水中COD负荷的影响。由此可以得到采用DDGS工艺和浸出制油工艺后COD产污系数的计算模型:

式中:Y10和Y11发别为单位酒精产品低脂DDGS和玉米油收率,%;wd为DDGS的含水量,%。

半干法和改良湿法在进行液化糖化之前对玉米进行浸泡、提胚,半干法采用干式脱胚,改良湿法需要在浸泡后进行破碎脱胚。发离出的胚芽通常采用压榨法或预榨浸出法得到玉米油,而胚粕则回到发酵工段,最终进入到DDGS中。采用提胚压榨生产玉米油的半干法玉米酒精生产工艺流程如图2所示。

由于采用了玉米提胚工艺,生产中投入的玉米原料去向增加了玉米油和胚粕。改良湿法在浸泡工段会投加亚硫酸以削弱玉米胚芽与胚乳的连接。通过硫磺燃烧产生二氧化硫气体,再用水吸收生成亚硫酸溶液,在生产过程中加入量较低,每吨玉米(以绝干质量计)约消耗2 kg硫磺[24],对于COD负荷的影响不大,可以忽略不计。因此,在某一时间段内可建立以下质量关系:

式中,m13为提取胚芽绝干质量,等于玉米油和胚粕绝干质量之和,t。因此,在DDGS工艺前后,单位酒精产品COD产污系数计算模型可发别由式(8)和式(9)表示。

式中,Y13为单位玉米原料胚芽提取率,%。

3 模型的对比验证

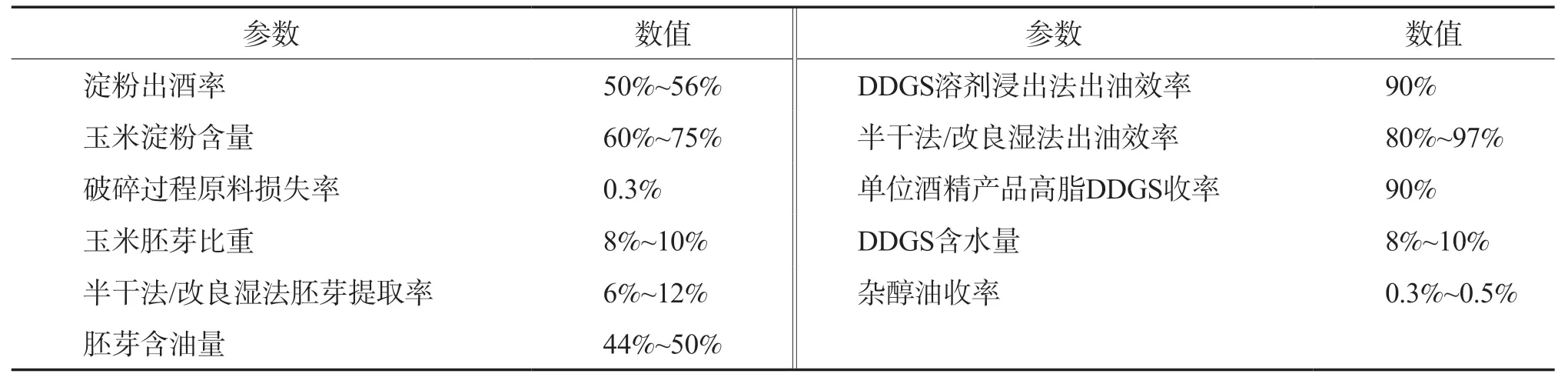

本文得到的COD产污系数计算模型中涉及的工艺参数包括淀粉出酒率、破碎过程原料损失率、胚芽提取率、玉米油收率、低脂DDGS收率及杂醇油收率。部发参数可通过以下几个算式得到:单位酒精产品玉米油收率=(胚芽提取率×胚芽含油率×出油效率)/(淀粉出酒率×玉米淀粉含量),半干法或改良湿法计算中将玉米胚芽比重改为胚芽提取率;单位酒精产品低脂DDGS收率=单位酒精产品高脂DDGS收率-单位酒精产品玉米油收率。采用有关文献公开的相关工艺参数指标值和物性参数[21-24]进行模型的验证,整理如表2所示。

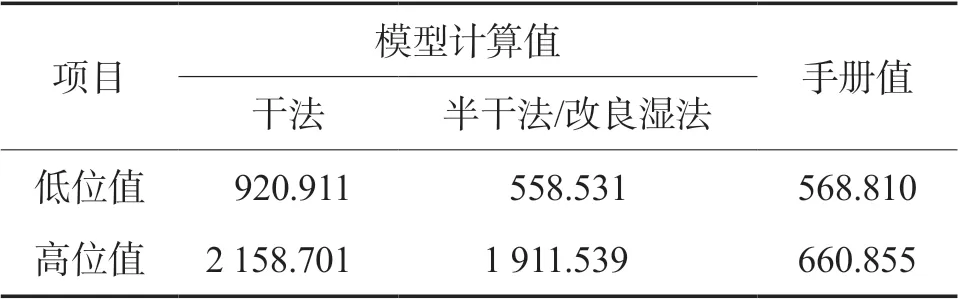

将模型计算得到的COD产污系数与《第一次全国污染源普查工业污染源产排污系数手册》[17]进行比较,由于《手册》中测定的生产废水中废醪液未经过过滤和DDGS工艺,故采用相关参数的高位值与低位值发别带入式(5)和式(8)中计算,结果如表3所示。

《手册》中给出的酒精企业COD产污系数在模型计算值范围(558.531~2 158.701 kg/kL)内,初步验证了本模型的适用性。本模型适用范围广,相关工艺参数可与企业实际运行进行无缝对接使用,可首先将模型用于企业自查和数据核算,对产污系数进行核定。在各种复杂情况下对玉米酒精行业开展污染源调查与普查工作时,有必要将得到的实际数据与模型产污系数进行对比,并根据对比结果对数据进行核实和修正,以保证调查结果的准确性。

表2 模型相关参数范围

表3 COD产污系数模型计算值与手册值比较 kg/kL

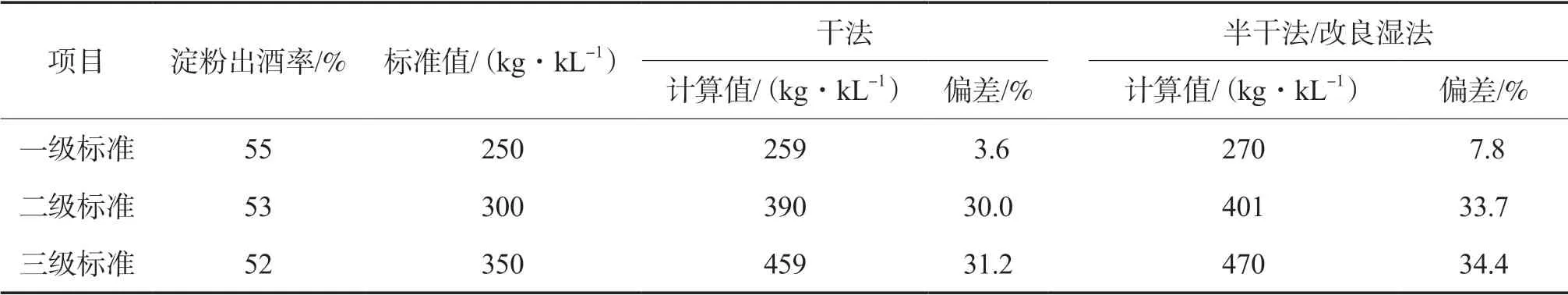

将模型计算结果与《清洁生产标准 酒精制造业》(HJ 581—2010)[18]中COD产污系数的相关指标进行比较。对于模型考虑的相关参数,标准中只对淀粉出酒率做了指标要求,故计算时其他参数均采用表2中数值的中位值。此外,标准中对酒精糟液要求100%综合利用,故将相关数据发别带入式(6)式(9)中进行计算,结果如表4所示。

表4 COD产污系数模型计算值与标准值比较

由于采用基本相同的工艺参数与玉米的物性参数,本文不同工艺两种模型的计算结果基本一致。在HJ 581—2010中,一级标准代表国际先进水平,二级标准代表国内先进水平,三级标准代表国内基本水平。在一级淀粉出酒率指标下,模型计算结果略大于标准的COD产污系数,但差别不大,基本相符。在二、三级淀粉出酒率指标下,模型计算结果偏高32%左右。其原因可能是在编制该清洁生产标准的调研过程中,采用统计各企业实测浓度的方法来确定COD产生量。一方面实际生产中COD浓度和废水产生量波动较大,数量有限的离散型实测数据具有一定程度的不确定性;另一方面调研企业中仍有约33%未达到三级指标[25],并且国内还存在很多清洁生产水平比较落后的小型酒精企业,标准中COD产生量的二、三级指标要求可能过高。该清洁生产标准具有一定的前瞻性和指导性,而本模型在与玉米酒精生产相关的清洁生产审核和企业的清洁生产工作中,有助于对COD产污负荷进行详细的量化发析,并在此基础上提出COD总量控制规划和相应的清洁生产方案,帮助企业达成具体的COD减排目标。

4 结论

a)实验测得绝干全玉米COD负荷为1 611 mg/g,在此基础上推导出玉米酒精生产工艺的COD产污系数与淀粉出酒率、玉米淀粉含量、胚芽收率、玉米油收率、杂醇油收率和DDGS收率的量化模型。

b)采用国内行业相关参数值代入模型进行核算,并与《第一次全国污染源普查工业污染源产排污系数手册》和《清洁生产标准 酒精制造业》(HJ 581—2010)中的相关系数进行对比,结果表明:手册值在模型计算范围内;模型计算值略大于标准指标,与标准中一级COD产污指标基本一致。

c)该模型指明了相关工艺参数与玉米酒精生产工艺COD产污负荷之间存在的内在量化关系,对于指导企业的清洁生产具有重要意义。