基于机器视觉的卷接机接装纸图像检测系统

吴成刚 杨 尘 谢崇泉 张瑞苹

(湖北中烟工业有限责任公司,湖北 恩施 445002)

接装纸的接装长度是烟支外观质量的重要指标之一,接装纸的接装长度误差一般要求为±0.50 mm以内[1]。接装纸长度超差成因复杂,包括材料问题、卷接机精度、工况问题及操作问题等,通用的解决办法是人工抽检和手动纠偏,而在接装机高速运行过程中,操作工难以对高速运行的接装纸长度进行实时、精确地测量和调整,容易出现烟支错长短的质量事故。根据文献[2]和实际调研发现,接装纸固有特性和接装机机械结构特性是导致接装纸长度变化的主要因素。现有接装纸纠偏技术主要有3类:① 通过加装张力检测及控制机构保证接装纸张力,如张力配重法、张力传感器法等。该方法可在一定程度上提高接装纸张力的稳定性,减少接装纸错长短的可能性,但不能杜绝接装纸超差[3]。② 加装光电纠偏系统,自动调节导轨[4]。接装纸错长短产生并非因导轨不居中造成,通过调节导轨来解决,可能导致原本居中的导轨偏离中心。③ 图像检测法[5],通过斜拍导出鼓轮处的烟支接装纸,进而计算长度。该方案目前只能抽样检测30%左右的烟支,而斜拍方式对安装位置极其敏感且难以调校,在导出鼓轮处拍照并不能判断误差方向,更无法自动调整导轨。采用上述传统的稳定材料张力、对材料行走路线纠偏、抽样检测等方法,虽然可以减少超差烟支的数量,但无法杜绝超差烟支流入下道工序。

机器视觉具有高速非接触的特点,是卷接机在线质量控制的理想手段。但是受制于卷接机空间狭小、灰尘大的问题,无法将相机直接安装在卷接机内部。针对上述传统接装纸纠偏技术存在的不足,拟提出一种基于机器视觉的香烟卷接机接装纸图像检测系统,设计直角棱镜转折光路,将工业相机、光学组件、光源封闭一体防尘,并将图像传感器安装在狭小的卷接机内部,直接采集过渡鼓轮上的烟支图像,计算测量烟支接装纸长度,记录长度误差超过允差的不合格烟支图像,将长度误差超过允差的烟支予以剔除。

1 系统设计

1.1 需求分析

通过卷烟接装机运行数据分析、资料查询、实地调研等手段,发现造成接装纸漂移的主要原因包括:① 接装纸纸盘偏摆。接装纸纸盘更换会造成安装位置变化,或因接装纸纸盘自身卷制不均匀、安装不当等原因,在放卷过程中会产生一定的偏摆,导致接装纸呈“蛇形”传送[6]。② 接装纸张力不均匀。接装纸本身带有一定的伸缩性,其纸张克重均匀程度、涂胶后吸湿性能等指标都会对其伸缩率造成影响。如果水松纸的横向方向克重和吸湿性有差异,在经过几道送纸辊后,受时大时小张力的影响,水松纸会产生一定量的横向位移[6],尤其是在接装机变速和拼接时漂移现象最为明显。③ 机械传动误差。接装纸从开卷到接装,中间要经过多道工序,包括上胶、加热、切割等工位。期间,机械传动累积误差较大,也是导致接装纸漂移的重要原因。导轨的宽度一般会大于接装纸宽度,也会导致接装纸不受控制的波动。④ 分切、搓接等工序引起的误差。水松纸在分切工序中,因分切刀左右锋利程度不同,容易导致一定的偏移;在搓接轮上,如果吸风口被堵,也容易导致水松纸产生较大的偏移。由上述分析可知,影响接装纸漂移的因素很多且无法避免。

为了彻底杜绝接装纸不合格烟支流入下道工序,同时便于操作人员快速调整设备,并减少超差烟支产生的可能性降低消耗,接装纸检测系统应该具备以下特征:① 对于烟支接装纸长度100%全检,对于超过最大允差的要准确剔除;② 具备导轨调整指示功能,可指导操作人员及时、快速、准确地调整导轨,最大程度地降低不合格率;③ 可根据接装纸长度变化的规律分析原因,系统不能解决的问题可以提示指导操作人员排查问题;④ 具备数据统计分析功能,方便与现有生产管理系统对接。

1.2 系统总体框架

卷接机接装纸图像检测系统主要由图像传感器、控制器和工控机构成,如图1所示。控制器一方面根据烟支同步信号,产生相机和光源的触发信号给图像传感器,另一方面根据剔除指令,控制剔除机构对当前检测得到的不合格烟支进行剔除处理;图像传感器根据触发信号控制相机曝光和光源开启,以获取其下方的烟支图像,并将采集图像传送到工控机进行后续分析;工控机安装的上位机软件,对接收的采集图像进行处理,计算烟支接装纸的长度,对超差烟支给控制器发出剔除指令,同时,通过实时动态导轨标尺引导操作人员快速准确地调校导轨,并根据切口及接装位置轨迹分析相关设备部件运行状况,有异常及时提醒操作人员处理。

图1 系统结构图Figure 1 Schematic diagram of tipping paper image detecting system

1.3 硬件组成

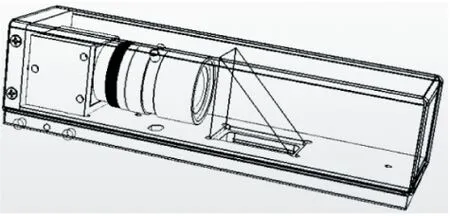

1.3.1 图像传感器设计与安装 卷接机运行速度快,每秒需要检测约100~200只烟支的接装纸长度,高速非接触测量,机器视觉是首选[7]。自行设计的图像传感器由相机、镜头、光源、直角三棱镜构成,其中,所采用的工业面阵相机,通过降低行像素高度,帧率最高可达150帧/s,最高检测速度可达18 000支/min,相机采用千兆网接口,速度快、抗干扰能力强、传输距离远。相机行像素1 600 像素,最大视野80 mm时,分辨能力达到0.05 mm,可以满足检测精度要求。

为了满足安装空间要求,并保持正视于烟支和视野,采用了三棱镜将光路转折90°。同时将定制光源直接安装在底板上,并在底板底部安装高透视窗,使图像传感装置结构紧凑,满足IP61的防护等级。传感器可以和鼓轮平行布局,视窗的中心正对于切口,横截面尺寸50 mm×50 mm,基本不会影响到设备运行和操作维护。保养只需要用镜头纸擦拭视窗即可。所设计的图像传感器三位结构如图2所示。

图2 图像传感器结构设计Figure 2 Imaging sensor

图像传感器(图3中红框部分)呈管状,安装于最终分切后的过渡鼓轮上方,与鼓轮平行布局。所采取的正视拍照方式不需要计算图像还原,可识别误差方向,优势显著。所设计的图像传感装置集成了工业相机、镜头、光学组件和光源,占用空间小,防护等级高,免维护保养。图像传感器可以同时获取内外排烟支接装纸的图像,最高帧率可达100帧/s,适用于速度不高于12 000支/min的卷接机。

1. 图像传感器 2. 过滤鼓轮 3. 待检测烟支 4. 已剔除烟支

1.3.2 控制器 系统需要烟支时钟信号触发相机拍照和光源频闪,给CIS提供剔除信号,这些信号时序严格,PLC的速度无法满足要求。如果采用运动控制卡和光源驱动器虽然能够实现所需的功能,但是需要在工控机中插入运动控制卡,现有工控机无法提供接口。再者外部需要安装接口板和光源驱动器,占用空间大,卷接机也无法提供相应的安装空间。

设计选用基于STM32的控制器[8],该控制器提供USB接口与工控机通讯,一路光源电源输出口驱动频闪灯,一路直流电机输出口预留给纠偏系统,4路高速数字输入输出端口可用于相机触发和次品剔除。基于STM32的控制器能从卷接机烟支同步控制器获取双倍烟支同步脉冲信号,经过延时处理后发送给图像传感器触发拍照。通过USB与工控机通讯,发送烟支序号,获取到剔除命令后再结合烟支序号和同步信号向烟支同步控制器发送剔除信号。

1.4 软件设计

1.4.1 软件功能说明 上位机软件运行在卷接机自带的工控机中,主要功能包括:① 从图像传感器获取烟支图像;② 向图像传感器发送图像获取参数;③ 通过USB向控制器传送剔除命令;④ 软件识别接装位置和切口位置,测量烟支接装纸长度;⑤ 显示接装纸导轨偏差、烟支图像、误差曲线;⑥ 设置参数;⑦ 保存测量数据和超差烟支的图像。

上位机软件对采集得到的烟支图像进行处理分析,识别出切口和接装纸的边缘,并测量出切口到边缘的长度,根据设定的允差发出剔除命令,具体工作流程如图4 所示。

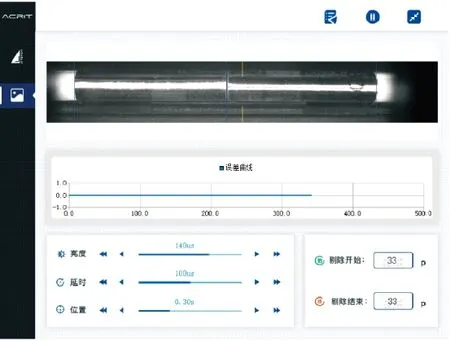

1.4.2 软件功能设计 借助OpenCV软件平台[9-10]进行上位机软件系统开发,其主要功能界面包括:标尺界面和图像界面。

所设计的上位机软件系统图像界面(图5)一方面直接显示观察拍摄得到的照片及误差曲线,另一方面作为人机交互接口,方便操作人员进行系统参数设置。具体的参数设置包括:① “亮度”用于调整图片的亮度;② “延时”是系统参数,用于补偿电路的延时;③ “位置”是指拍照的位置,如果烟支上下不居中可以调整该参数;④ “剔除开始”及“剔除结束”用于调整传感器和剔除阀间的路径,单位是DCP,可以有小数。

图4 基于STM32的控制器Figure 4 Controller based on STM32

图5 上位机软件系统图像界面Figure 5 Image interface of host software system

如图6所示的超差烟支图像中,黄色线表示视野中心,从左到右依次有4根垂直的蓝色线,分别表示内排烟支接装位置、内排烟支切口位置、外排烟支切口位置、外排烟支接装位置,单位均为像素,采用亚像素分析法可以精确到0.3像素。

定义接装线长度误差和切口宽度误差分别为:

e=(X4+X1-X3-X2)/(2×p),

(1)

g=(X3-X2)/p,

(2)

式中:

e——接装线长度误差,mm;

g——切口宽度误差,mm;

X1——内排烟支接装位置,像素;

X2——内排烟支切口位置,像素;

X3——外排烟支切口位置,像素;

X4——外排烟支接装位置,像素;

p——像素空间和物理空间转换的系数,像素/mm。

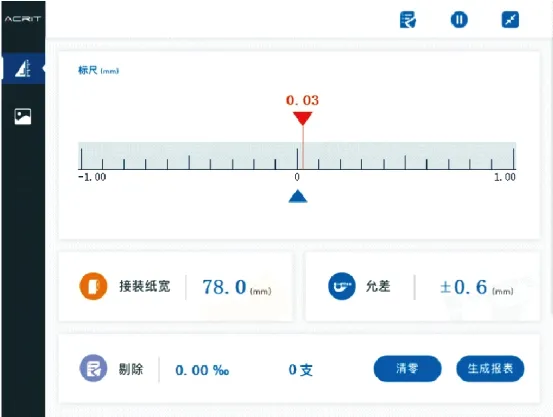

所设计的上位机软件系统标尺界面(图6)作为操作人员常用界面,用于标示导轨的位置。当导轨位置居中时,测量结果显示为零,蓝色三角和红色三角对准。当标尺偏离零点靠右,测量结果显示为正数,表示导轨偏向操作侧应该向远侧调整导轨。反之,向操作侧调整导轨。具体的参数设置功能栏包括:① “接装纸宽”指接装纸的实际宽度;② “允差”是最大允许误差,超过“允差”的烟支会被剔除;③ “剔除”是统计剔除率和剔除数量的显示,不能修改数值,但可以通过“清零”将其数值归零;④ “生成报表”用于上传统计数据,与生成制造管理系统联网后才能使用。

图6 上位机软件系统标尺界面Figure 6 Image interface of host software system

2 结果与分析

2.1 试验条件设置

为验证文章所提出香烟卷接机接装纸图像检测系统功能的有效性,利用某卷烟厂1#卷接机组2019年11月23日~27日10个班次的实际生产数据分别对软件功能、系统稳定性、速度、全检、漏剔、误剔等项目进行测试分析。测试时卷接机运行速度6 000~6 500支/min。

2.2 基本功能验证

(1) 软件功能:软件启动停止正常,指示导轨位置正常,图片显示正常,误差曲线正常,剔除计数正常,参数设置正常。

(2) 稳定性:测试期间图像系统能正常工作,未发生故障。

(3) 速度:卷接机最高运行速度6 500支/min,烟支DCP信号计数值与图像计数值一致。模拟运行速度12 000支/min,软件模拟触发,周期10 ms,触发技术与图像计数一致。

(4) 全检:比较烟支DCP信号计数值与图像计数值一致,烟支100%全检。

(5) 漏剔:通过高频次多组质量抽检,每30 min抽检一次,每次抽检3组,每组20支烟,发现超差烟支0支。

(6) 误剔:检查1 000张系统保存的超差烟支图像,通过专用的分析软件回放,没有发现误剔的烟支,剔除率一般在0.1‰左右(剔除统计结果见表1)。

通过5 d的测试,系统运行稳定,检测剔除功能正常,达到了设计要求,满足卷接机在线全检的要求。

表1 剔除烟支数量统计Table 1 Statistics of number of removed cigarettes

3 现场应用

3.1 超差烟支类型评估

借助所提出的香烟卷接机接装纸图像检测系统检测结果,对实际生产过程中的超差烟支类型进行了评估和探讨,对1 000支剔除烟支的图片进行回放分析。通常,剔除烟支主要包括3类(图7):① 一般超差烟支。烟支外观完整,但接装纸超过允许误差。② 外观超差烟支。烟支外观不完整或者严重畸变,如接装纸搭接不牢、烟支缺嘴、错牙、接装纸夹沫等。③ 位置超差烟支。该类烟支因卷接机飞烟、堵塞等导致被遮挡或者严重错位。

通过对1 000张超差烟支图像数据进行分析,各种类型超差烟支分类结果如表2所示。一般超差占93.9%,主要出现在机器运转异常或者换接装纸时。值得注意的是,一般超差在机器正常工况下很少出现,但是系统发现偶发的个别烟支有很大的误差。外观超差、位置超差占的比重虽然只有6.1%但危害性大,不剔除很可能堵塞烟道、烟库。这两种情况人工不可预料也很难发现,但香烟卷接机接装纸图像检测系统可以有效将其剔除。

图7 超差烟支类型图像Figure 7 Out of tolerance cigarette image

表2 超差烟支分类统计表Table 2 Classification statistics of out of tolerance cigarettes

3.2 接装纸错长短问题成因分析

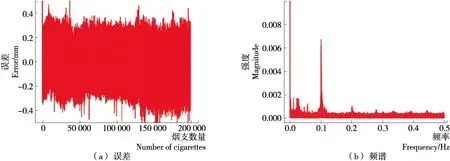

影响接装纸长度的原因有:接装纸的偏摆、张力不均匀等材料问题;纸路、相关鼓轮、切刀等机械部件的动静态精度问题,接装纸的安装及纸路的调校等操作问题。借助所提出的香烟卷接机接装纸图像检测系统,获取2019年11月24日9点(表示为2409)和2019年11月27日11点(表示为2711)的数据文件,对式(1)和(2)计算结果进行频谱分析。

3.2.1 切口分析 图8和图9显示2409、2711的切口宽度和频谱,表3统计了2409、2711的频谱和强度。其中,谱线1的周期约为22 s,与卷接机搓鼓槽数一致;谱线2周期约为18 s,与卷接机靠拢鼓槽数一致;谱线3周期约为14 s,与卷接机最终分切鼓、过渡鼓的槽数一致;谱线5、6、7、8、10是谱线3的2、3、4、5、6次谐波。实际运行中,谱线4曾出现异常大的情况,操作人员立即停机检测,发现切刀带胶,铲除胶后重新运行,谱线4恢复正常水平,因此认为谱线4和切刀相关,但二者之间的关联有待进一步研究。

从谱线图8(b)和图9(b)可知切口关系较大的机构分别为最终分切鼓、过渡鼓和切刀。2409的切口宽度变化较小,谱线3是主要的谱线;2711切口宽度变化较大,谱线4是主要谱线。也就是说,影响2711宽度变化主要是切刀引起的。由于2409和2711是在同一台卷接机上获取的,其鼓轮影响基本相同。因此,可以根据切口宽度的变化来判断切刀工作状态,在切口变化较大时需提醒操作人员检测切刀。

3.2.2 误差分析 由图10和图11可知,2409的谱线除了谱线4外还有很多谱线,多且杂规律性不强;2711的主谱线非常明显就是谱线4,说明2711的误差主要是切刀引起的。由此可知,影响接装纸长度的最主要因素是接装纸的张力和切刀。

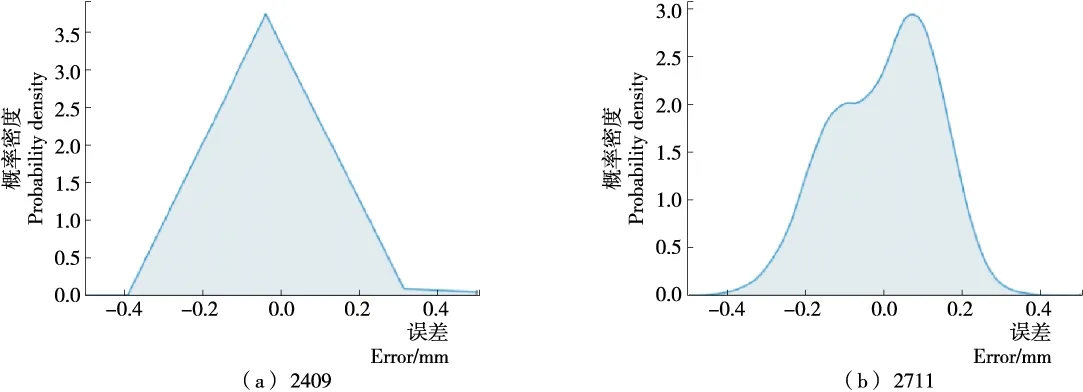

图12(a)是2409的误差概率分布,三角形分布顶点在(-0.038,3.73),方差约为0.4。图12(b)是2711的误差概率分布,正态分布有两个波峰,分别在(-0.095,2.02)(0.069,2.92),方差约为0.3,有两个波说明在运行过程中对导轨进行了一次调整,调整量为0.164 mm。根据误差概率分布可知,2711的一致性更好。2711在切刀状况较差的情况下,误差一致性更好,说明2711的材料稳定性更好。如果在切刀情况基本一致的条件下,可以根据误差的一致性判断材料质量的优劣。

图8 2409切口距离和频谱图Figure 8 Slot and spectrum output of 2409 dataset

图9 2711切口距离和频谱图Figure 9 Slot and spectrum output of 2711 dataset

表3 切口谱线统计表Table 3 Statistics of slot spectrum

4 结论

基于机器视觉的卷接机接装纸图像检测系统,在狭小的卷接机内部布置图像传感装置,能直接检测每一支烟支外观和接装纸长度,剔除超差烟支。通过合理的光学设计,实现了机器视觉检测在卷接机在线检测中的应用,保证了超差烟支不流入下道工序,根据获取的导轨位置信息指导操作人员及时调整导轨,提高了产品合格率。此外,通过对检测误差的频谱分析和概率统计,初步确定了切刀及接装纸质量对检测误差波动的影响,后续工作将重点研究并确定误差波动和切刀工况、材料质量之间的内部关联。

图10 2409误差和频谱图Figure 10 Error and spectrum output of 2409 dataset

图11 2711误差和频谱图Figure 11 Error and spectrum output of 2711 dataset

图12 误差概率分布图Figure 12 Error probability distribution