真空冷冻干燥在线测试系统设计与测试

赵海波 彭 鑫 吴 坤 戴家傲

(1. 烟台大学海洋学院,山东 烟台 264005; 2. 烟台职业学院,山东 烟台 264670;3. 烟台大学土木学院,山东 烟台 264005)

真空冷冻干燥是一种在真空条件下将物料中水分直接升华脱除的干燥方法,用于食品干燥时,能最大限度地保留食品原有的营养、颜色和形状特征[1-3],但该方法所需干燥时间较长,能耗较大[4-5]。缩短干燥时间、降低能耗是真空冷冻干燥研究的重要内容,通过实时含水率变化监控干燥进程是解决此问题的一个重要途径[6]。目前,由于测重仪器尺寸与使用条件、冻干箱保冷与真空度等因素限制,无法采用将天平直接置于干燥箱内或在干燥中定期取出物料测重等方法获得实时含水率数据。干燥进程只能通过经验或反复开展试验来判断[7],亟需解决物料含水率的实时检测问题[8-11]。现有研究中,黄良瑾等[12]设计了一种冻干过程在线称重设备,通过PLC控制干燥箱内的重量传感器测量物料质量,称重器由一凸轮机构牵动顶杆周期性地与物料托盘接触后称取质量。李晓斌等[13]采用图像颜色特征值提取手段实时测量了真空冷冻干燥条件下香蕉的含水率。徐振方等[14]设计了一种用于间歇式微波真空干燥的在线自动监测设备,由多路传感器采集现场的温度、压力以及质量信号,通过RS-485总线及标准通信协议将数据传送给计算机实现可视化在线显示。崔清亮等[15]设计了一种冻干物料含水率在线测量系统。张湘楠等[16]、丁莹[17]分别设计了热风红外联合干燥和远红外干燥的质量实时监控装置。考虑到真空冷冻干燥箱对真空度和保冷性能有极其严格的要求,现有研究中采用称重连杆穿越箱体壁面连接称重天平或用数据线穿过箱体传输数据等方法获得实时质量数据,都会引起不同程度的冷量散失和真空度破坏,导致能源浪费和产品质量下降,并且上述研究大多直接测量质量指标,而不是干燥中更关注的含水率尤其是作为干燥进程重要判据的安全含水率指标,也没有充分考虑机器振动、温度效应等因素对测量结果的影响。为此,试验拟开发一种新型冷冻干燥过程在线测试系统,通过实时检测物料含水率和温度变化情况,判断干燥进程,为真空冷冻干燥机理、工艺与自动化研究乃至实际生产指导提供支持。

1 硬件设计

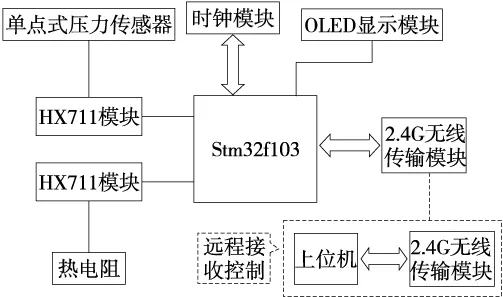

真空冷冻干燥在线测试系统可以实时测量与显示真空冷冻干燥过程中物料的含水率和温度。该系统由下位机和上位机组成。下位机基于32位STM32F103C8T6单片机构建,该单片机具有闪存储存器容量大、IO口数量多、耐受温度范围(-40~105 ℃)宽等优点。采用651CW型铝合金材质应变式压力传感器测量质量后转化为含水率数据,质量测量精度为0.05 mg,测量范围为0~100 g。温度传感器采用热电阻。模数转换采用24位HX711模块进行。由于冻干过程要严格控制真空度,要求干燥箱有良好的密封,为了减少信号线穿孔对箱内真空度的影响,设计采用无线测量模式,通过2.4G无线传输模块进行数据上下位机传输。数据显示采用OLED屏和上位机两种显示方式。系统的整体设计如图1所示。

图1 真空冷冻干燥在线测试系统整体设计图Figure 1 Overall design of the OMS for vacuum freezing dryer

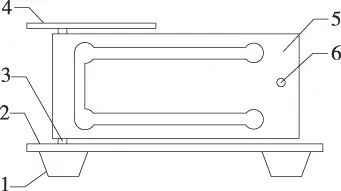

工作时,单点式压力传感器与热电阻输出的电压模拟量分别经HX711模块转化为脉冲值,送入下位机。下位机将上述脉冲信号数据转换后,通过串口经无线传输模块将信号发送到上位机(即电脑),上位机的无线传输接收模块接收后,通过串口软件对上述数据进行实时监控与保存。无线数据传输方式不需要在干燥箱上开孔布线,不会影响箱内真空度和冷量损失,避免了由此引起的能源浪费和产品质量下降。基于单点式压力传感器的质量测量部分外形和支架如图2所示。由上到下依次是托盘、单点式压力传感器、支座。为了克服机器运行振动对质量测量的影响,在支座下增设4个减震垫。信号传输采用镀银屏蔽信号线防止电波干扰。

2 程序设计

系统在Keil μVision5开发环境中,用C语言设计程序。主程序框图见图3。系统开启后,首先进行系统及OLED显示界面初始化,接着读取HX711脉冲值(1路质量+1路温度),计算脉冲数量,并根据上位机的命令确定输出显示模式,并将各路输入脉冲数转化为质量与温度数据。测量到的质量数据经转换后得到含水率,与温度数据一起输出显示。

1. 底座 2. 支架 3. 支架轴 4. 载物台 5. 单点式压力传感器 6. 传输线接口图2 单点式压力传感器及其支架Figure 2 Single point strain pressure sensor and its support

图3 系统整体流程框图Figure 3 Overall flow chart of the OMS system

含水率计算公式[18]为:

(1)

式中:

Wt——t时刻的湿基含水率,%;

Mt——t时刻物料的质量,g;

M0——初始物料的质量,g;

W0——初始时刻的湿基含水率,%。

该系统可给出实时含水率数值,据此实现干燥进程的判断,达到安全含水率值后,控制系统停机,结束干燥过程。

单片机温度读取为1次/s,对上位机命令的扫描速度为2次/s。

3 系统测试及验证

由于真空冷冻干燥箱内温度变化范围较大,涵盖了-40~40 ℃,单点式压力传感器的测量元件受温度影响,热胀冷缩效应不能忽略,需要先进行温度修正,再用于冻干试验检测质量。

3.1 试验材料与仪器

3.1.1 试验材料及其预处理

刺参:购于烟台某农贸市场。鲜活刺参去除内脏经高温蒸煮,清洗过后,放在容器皿中用滤纸吸干表面水分。

3.1.2 试验仪器

恒温槽:DC4006型,上海启前电子科技有限公司;

高精度低温试验箱:DW-60型,天津首科试验仪器厂;

远红外加热箱:HW-350型,龙口市电炉制造厂;

真空冷冻干燥机:ZD-A30型,南京载智自动化设备有限公司。

3.2 热电阻标定

采用恒温槽对试验用热电阻在-40~40 ℃范围内标定。

3.3 温度修正

分低温和高温两部分,以0 ℃分隔。

(1) 低温试验时,将该在线测试系统空载置于低温试验箱内,设定箱内温度-40 ℃,实时采集记录质量测量数据。再将5,10,20,50 g砝码分别置于在线测试系统托盘,重复上述试验,并记录实时质量数据。

(2) 高温试验时,将该在线测试系统空载置于远红外加热箱内,设定箱内温度40 ℃,重复上述质量测量与采集过程,并记录数据。

依据上述数据,得到不同标准砝码经本在线测试系统测出的质量值随温度的变化规律,并对质量测量结果进行温度修正,以尽量克服温度对测量结果的影响,改进测量精度。

3.4 真空冷冻干燥试验

3.4.1 工作原理 采用真空冷冻干燥机开展刺参冻干试验并采集数据。试验用真空冷冻干燥机原理如图4所示。真空冷冻干燥过程分预冻、升华、解析3个阶段。其工作原理是,预冻时,电磁阀4开启,7关闭。制冷剂从压缩机1流出后,进入冷凝器2放热,凝结后的液体依次经储液罐3、电磁阀4和节流阀5进入蒸发器6,吸收循环油热量后回到压缩机。从蒸发器6流出的低温油进入冻干箱11中多层平板内的盘管制冷。在升华和解析干燥阶段,电磁阀7开启,并通过电磁阀4和电加热器14的开关保持进口油温为不同的设定值。

3.4.2 工艺参数设置 将该在线监控系统放入到真空冷冻干燥箱中,刺参放托盘上。热电阻置于刺参体内测量其温度。真空冷冻干燥各段工艺参数设置如表1所示。真空度设为30 Pa。试验过程中,上位机实时采集并显示含水率、温度等参数。

1. 压缩机 2. 冷凝器 3. 储液罐 4、7. 电磁阀 5、8. 节流阀 6. 蒸发器 9. 冷阱 10. 单向阀 11. 箱阱阀 12. 干燥箱 13. 泵 14. 电加热器 15. 油箱图4 真空冷冻干燥机原理图Figure 4 Principle chart of vacuum freezing dryer

表1 真空冷冻干燥工艺参数Table 1 Vacuum freeze-drying process parameters

3.4.3 测试结果及分析 图5为经过温度修正后,单点式压力传感器的质量测量相对偏差随环境温度变化情况。可以看出,对一定质量的标准砝码,单点式压力传感器给出的测量值随环境温度变化而变化,且环境温度较低时其测量值小于实际值,而环境温度较高时其测量值高于实际值。在5~50 g范围内,质量测量值与实际值的相对偏差为-1.6%~2.7%,表明该传感器具有较好的精度。

图5 单点式压力传感器测得的质量相对偏差随环境温度变化情况Figure 5 Variation of relative deviations of mass measured by single point pressure sensor with ambient temperatures

图6为试验测得的真空冷冻干燥过程中刺参质量和含水率的变化情况。可以看出,通过该在线测试系统可以得到整个冷冻干燥过程的实时质量和含水率数据。在干燥箱降温和预冻过程(0~440 min)中,刺参体内水分充分冻结,质量和含水率基本不变,此后干燥进入到升华阶段(440~1 060 min),真空泵开启,干燥箱内真空度快速下降并保持在较低水平,平板温度开始升高但低于刺参的共晶点温度(-15 ℃[19-20]),此过程中刺参体内水分升华并快速脱除,质量和含水率快速下降,分别从19.8 g和76.1%降至14.3 g和48.3%,接着进入到解析阶段(1 060~1 600 min),随着平板温度的继续升高,水分继续脱除,质量和含水率加速下降,分别降至8.1 g和17.0%。

为进一步验证质量和含水率的测量精度,用电子天平称取干燥前后质量并用常压干燥法[21]测得对应含水率,见表2。由表2可知,该在线测试系统测得的干燥前后质量数据与电子天平测量值的偏差分别为0.61%和1.13%,干燥后含水率偏差为0.89%,均具有较好的精度。

图6 真空冷冻干燥过程中刺参质量和含水率变化情况Figure 6 Changes of the weights and water contents of sea cucumbers during vacuum freeze drying

表2 干燥前后刺参质量和含水率数据Table 2 Data on weights and water contents of sea cucumbers before and after drying

图7为真空冷冻干燥过程中温度设定值与刺参体内实测值变化情况。测试前,通过恒温槽在-40~40 ℃范围内对热电阻进行标定,精度在±3%以内。由图7可知,在干燥箱降温和预冻过程(0~440 min)中,制冷机制取的低温油进入干燥箱内,吸收刺参热量,刺参温度急剧下降至设定的-40 ℃,4 h后刺参体内的水分充分冻结。干燥进入到升华阶段(440~1 060 min)后,真空泵开启,箱内真空度快速下降,油温开始升高并在调节阀门4和加热器14作用下稳定在共晶点温度以下,刺参体内水分开始升华,1 060 min后,进入到多级解析阶段(1 060~1 600 min),油温分段阶跃上升,刺参体内温度随着变化,体内水分继续脱除。从上述分析可以看出,真空冷冻干燥预冻、升华和解析各阶段的温度测试值均较好地复现了设定温度的分段变化。

图7 真空冷冻干燥过程中温度变化情况Figure 7 Changes of the temperatures of sea cucumbers during vacuum freeze drying

4 结论

(1) 该在线测试系统采用无线测量模式,通过2.4G无线传输模块进行数据上下位机传输,避免数据线穿过干燥箱,保证了干燥箱密封性良好,在不影响箱内真空度条件下实现了含水率与温度数据的实时采集。

(2) 为克服温度对测量结果的影响,开展了温度修正试验,并据此对质量测试结果进行修正。结果表明,在5~50 g范围内,质量测量值与实际值的相对偏差为-1.6%~2.7%;通过恒温槽在-40~40 ℃范围内对热电阻进行标定,温度偏差在±3%以内,精度良好。

(3) 将该系统用于刺参真空冷冻干燥试验,得到刺参在真空冷冻干燥过程中的实时质量、含水率和温度数据,达到了设计目的,证明了该系统在真空冷冻干燥中具有较好的实用性。

(4) 该系统经济适用,除了可用于真空冷冻干燥试验的含水率与温度测量外,后续还可将含水率实测数据用于真空冷冻干燥设备的自动控制,实现干燥过程的自主自动运行。