采掘工作面风动清煤机设计应用

赵建昕

(大同煤矿集团雁崖煤业公司,山西 大同 037003)

1 概述

大同煤矿集团雁崖煤业公司8311工作面回采期间在2311巷安装了一部DTL型带式输送机,机尾与转载机搭接,机头与盘区带式输送机搭接,联合进行运煤。由于工作面采煤过程中进行降尘洒水,造成原煤湿度大,产生大量的煤泥,在运输时从自移尾两侧及运输皮带两侧洒落,造成2311巷带式输送机底皮带下方堆积大量煤泥,平均煤泥厚度达0.35m,不仅降低了巷道质量标准化水平,而且大量煤泥对输送带产生严重磨损,降低了输送机使用寿命。工作面回采前期,每班安排5人对2311巷煤泥进行人工清理,但是受施工环境影响,人工清理煤泥不仅难度大,效率相对较低,每班清理煤泥不足6m3,而且输送机在运转时人工清理煤泥存在很大安全隐患,无法保证安全施工要求。对此,综采一队通过技术研究,设计了一套风动清煤机。

2 风动清煤机结构及工作原理

2.1 风动清煤机结构组成

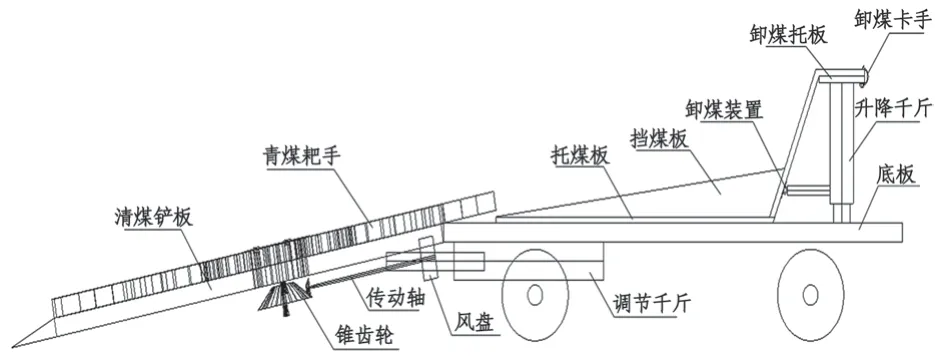

(1)风动清煤机主要由清煤铲板、传动轴、清煤耙手、风盘、调节千斤、连接杆、托煤板、挡煤板、升降千斤、底板、托板、移动轮等部分组成,如图1所示。

图1 矿用采掘工作面风动清煤机结构平面示意图

(2)清煤铲板主要由10mm钢板焊制而成,铲板尺寸为长×宽=1.5×1.2m,在铲板中部安装两个星型清煤耙手,耙手与铲板之间采用转动轴进行连接,耙手间距为1.0m。

(3)清煤耙手上转动轴采用两根链接杆与锥齿轮进行连接,锥齿轮采用传动轴与风盘进行连接。风盘主要采用静压风作为动力,通过压风进行转动从而带动清煤耙手顺时针转动。

(4)底板主要由厚度为6mm钢板焊制而成,底板与清煤铲板规格相同,在铲板与底板之间安装两个调节千斤,主要用于铲板开启后角度调节。在底板上安装一个托煤板,托煤板与底板之间采用升降千斤进行连接。

(5)在升降千斤顶端安装卸煤把手,通过卸煤把手与卸煤装置联合作用可实现对托煤板内煤泥进行倒卸,如图2所示。在底板下方安装四个移动轮,主要用于清煤机移动。

图2 矿用采掘工作面风动清煤机结构剖面示意图

2.2 风动清煤机工作原理

(1)首先将风动清煤机通过移动轮推至需要清理的采掘工作面或巷道,然后通过清煤铲板下的调节千斤将清煤铲板调整至合适的角度(调节范围在30°)。

(2)清煤铲板角度调节完成后,采用一根直径为20mm软管将风盘与巷道内静压风管进行连接,开启风盘上风量控制开关,利用风盘内旋转器带动传动轴转动。

(3)传动轴转动后带动清煤铲板下方的二级传动锥形齿轮,锥齿轮转动后通过连接杆分别带动两个清煤耙手进行顺时针转动,从而将煤泥通过清煤铲板输送至托煤板上。

(4)通过托煤板上的升降千斤,把托煤板升至运输皮带上方合适高度,最后搬动托煤板与千斤顶板相连的链接卡扣,经卸煤装置将托煤板上的煤及煤泥倒入输送带内。

3 风动清煤机结构优缺点及实际应用效果分析

3.1 结构优缺点

3.1.1 优点

(1)成本费用低。风动清煤机结构相对简单,整套成本费用为1.22万元,成本费用相对较低,而且该装置便于操作维护,故障率低,降低了装置维修费用。

(2)自动化水平高。该装置以静压风作为驱动动力,通过清煤耙手直接将煤泥输送至托煤板,全程无需专人对煤泥进行清理,自动化水平高。

(3)降低了劳动成本费用。传统的清煤方式是人工铁锹清理,平均一个班需要5名工人进行一个班的时间清理,在皮带开启时还不能进行清理作业,而使用该装置一个人就能完成,并且开启皮带过程也能进行作业,不仅降低了劳动作业强度,而且该装置清理煤泥效率高。

(4)安全性高。传统清煤方式在下帮清煤时,因机械设备多,地方狭小,人工清理时在输送机开启状态下很容易发生事故,而采用该装置进行清理时施工人员无需进入清理地点,提高施工安全作业系数。

(5)实用性强。风动清煤机可用于不同复杂地质条件下采掘工作面、硐室、巷道内,受施工条件、地质条件影响小,而且该装置可用于其他领域如隧道、桥梁、建筑等,实用性强,应用区域广。

3.1.2 缺点

(1)该装置以静压风作为动力,通过实际应用观察发现,风压不得低于5MPa,但在实际中由于受采掘工作面施工影响,采区风压经常出现不足现象,影响装置正常使用。

(2)受煤泥影响二级锥形齿轮经常出现卡塞、磨损现象,需定期进行清理、更换,加大了装置成本费用。

3.2 实际应用效果分析

8311工作面回采至470m处时采用风动清煤机对2311巷进行煤泥清理,截至2018年11月25日,8311工作面已回采至620m。通过对2311巷煤泥清理效果观察发现,风动清煤机清理煤泥效果好,清理后煤泥平均厚度低于0.10m,单位时间平均清理煤泥量4m3/h,每班可清理煤泥量达15m3。而且在煤泥清理过程中仅需一人操作即可,与传统人工清理煤泥相比可节约劳动成本费用达1200元/班。

4 结束语

大同煤矿集团雁崖煤业公司综采一队研究设计的风动清煤机,从实际应用效果来看,该装置便于操作,移动方便,清煤效果好,降低了劳动作业强度,保证了煤泥清理施工安全。在现场实际应用中,再进一步改进供风系统,稳定风压,保证供风质量,优化完善清煤机传动装置,减少故障时间,风动清煤机不失为一有效的实用装置。

——海南热带海洋学院附属中学砥砺奋进中