低磷钢工艺研究进展

石文博,付丽红,蒋朝阳,岑继周,朱荣海,彭文烽,李 松*

(六盘水师范学院化学与材料工程学院,贵州 六盘水 553004)

由于高炉冶炼中的磷被完全还原而全部进入铁水,会对后续冶炼出的钢种产生不利的影响。首先磷在晶界偏析,降低了钢件在低温情况下的韧性以及引起钢件的回火脆性,尤其是加重冷脆性;再者磷还会降低钢件的强度、焊接性能、抗腐蚀等性能。因此,对绝大多数钢种来讲,磷是极其有害的一种元素。近些年来,伴随着国防、航空、科技、人工智能等工业的迅速发展,对钢材的性能也提出了更严格的要求。要求优质的钢材中磷含量[1]≤0.010%或0.050%;而对超低磷钢中的磷含量更是极为苛刻,磷含量必须≤50×10-6,这些要求使目前的钢铁冶炼水平必须加快技术的更新与发展。

1 脱磷的热力学条件和动力学条件

1.1 脱磷的热力学条件

磷在钢水中的存在形态是[Fe3P]或[Fe2P],均可简化用[P]表示。高炉冶炼不具备脱磷的条件,铁矿石中的磷几乎全部进人铁水中,因此,脱磷依靠炼钢过程来完成。炼钢时,脱磷主要的反应过程是在钢水与熔渣表面,[P]先被氧化,生成(P2O5);(P2O5)再与(CaO)生成磷酸钙。以下为反应式[2]:

2[P]+5(FeO)+4(CaO)=(4CaO·P2O5)+5[Fe]

或:

2[P]+5(FeO)+3(CaO)=(3CaO·P2O5)+5[Fe]

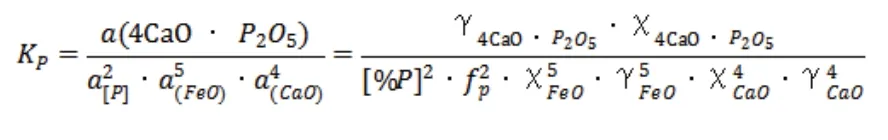

其中,3CaO·P2O5最为稳定,4CaO·P2O5次之。液态渣含有较多的3CaO·P2O5,而固态渣多以4CaO·P2O5构成。在理想情况下,平衡状态时的反应产物是4CaO·P2O5,于是脱磷反应平衡常数表示为:

炼钢中,熔渣脱磷能力可以用分配系数或分配比表示:

LP值越高,脱磷能力越强,脱磷越彻底。一般来说,脱磷的热力学条件是:适宜的温度、高碱度、高氧化气氛、良好的渣流动性和大渣量。

1.2 脱磷的动力学条件

动力学所研究的核心问题是反应速率和反应机理[3,4]。找出这些问题,选择合适的条件控制反应,使之按照期望进行,这就是研究动力学的目的。在炼钢过程中,磷的氧化扩散是一个多相反应,根据双膜理论得到磷的氧化由以下几个环节组成:

(1)在与渣相相邻的金属相中:

2[P]+5[O]=(P2O5)

(2)在渣-钢界面上:

5[Fe]+5[O]=5(FeO)

(3)在与金属相相邻的渣相中:

(P2O5)+4(CaO)=(4CaO·P2O5)

而脱磷反应的速率方程[5]可表示为:

式中:Km为磷在钢中的传质系数;

Ks为磷在渣中的传质系数。

由以上脱磷速率方程可知,提高脱磷率的措施有:

(1)反应面积越大,脱磷速度越快。钢液沸腾、钢渣乳化和喷吹搅拌对钢渣界面有影响。

(2)当炉渣粘度降低,熔池活跃,钢水与炉渣磷含量相差较大,Km、Ks值较大时,脱磷速度较快。

(3)熔池温度、碱度和炉渣的氧化性对分配系数LP有影响。所有提高分配系数LP的措施都能促进脱磷。

2 铁水预处理脱磷

常用的铁水脱磷剂具有高碱度和高氧化性。铁水预处理可以最大限度地实现少渣或无渣炼钢,减少转炉脱磷任务,提高技术经济指标,为低成本冶炼低磷钢提供技术支持[5]。

2.1 石灰系预处理脱磷

石灰价格便宜,与铁水中的磷化物有很强的结合力,因此在钢铁冶炼中,石灰常被用作造渣原料[6]。但石灰熔点高,铁水预处理脱磷需要在低温下进行。用石灰作脱磷造渣剂时,应加入一定量的助熔剂以降低其熔点。因此,为了达到助熔剂和造渣剂的双重作用,应加入适量的纯碱。另外,纯碱的分解会产生二氧化碳气体,加强铁水的搅拌,从而改善脱磷反应的动力学条件。

2.2 苏打系预处理脱磷

苏打脱磷有两种方法:一种是直接喷吹苏打加烧结矿;另一种是加苏打和氧气搅拌脱磷。如果选择适当的搅拌力,后者的脱磷效果与喷吹法相当。日本钢管福山炼铁研究所[7]的工业试验表明,当搅拌能量E小于0.6MJ/T时,脱磷率随E的增加而增加;当E大于1.5MJ/T时,发生脱碳反应,脱磷耗氧量降低,脱磷率降低。

3 转炉脱磷[8]

现代社会对钢材的需求越来越大,同时要求也越来越高,尤其是对于磷含量的要求更高,直接促进了钢铁冶炼技术的发展。控制好钢水的磷含量成了转炉炼钢的关键。

3.1 影响转炉脱磷的因素

综合分析脱磷热力学条件,影响脱磷的主要因素是碱度、FeO含量、温度、钢水杂质元素和渣量。

(1)碱度。CaO、MgO等碱性氧化物能降低酸性氧化物P2O5的活性。其中CaO是使降低的主要因素。CaO等碱性氧化物含量越高,碱度越高,LP越大,脱磷越充分。但碱度不宜过高,否则化渣不好,增加炉渣粘度,降低流动性,不利于脱磷。

(2)(FeO)含量。FeO对脱磷的影响比较复杂:当(%FeO)很低时,代表渣中基本没有(FeO),LP接近于0,所以不能脱磷;随着(FeO)开始增加,增加,(FeO)开始结合(P2O5)形成3FeO·P2O5。但是3FeO·P2O5在高温下不稳定,在低温下有部分脱磷作用,所以仅依靠3FeO·P2O5无法完全脱磷;当(%FeO)继续增高又会稀释(CaO),降低脱磷效率。因此,(%FeO)应与碱度综合考虑:当碱度低于2.5时,增加碱度对脱磷的影响最大;碱度在2.5~4,增加(FeO)对脱磷有利。但(FeO)过高却会降低脱磷能力。

(3)温度。脱磷是一种强放热反应。平衡常数KP和LP随温度的降低而增大。因此,低温有利于脱磷。但低温不利于获得流动性好的高碱度渣。因此,钢液温度必须适当,才能获得最佳的脱磷效果。

(4)钢水中的杂质元素。杂质元素主要在炼钢初期起一定的作用,更重要的作用是其氧化产物对炉渣性能的影响。钢液中[Si]、[Mn]、[Cr]、[C]含量过高,不利于脱磷。因此,减少这些杂质元素可以提高脱磷效果。

(5)渣量。当LP不变时,渣量的增加使(P2O5)含量降低,4FeO·P2O5的含量降低。多次换渣操作是脱磷的有效措施,但损失的热量和金属量会增大。

3.2 转炉造渣脱磷的方法

根据加入转炉的铁水的不同性质,转炉也有不同的方法对铁水进行造渣脱磷。主要有以下三种方法。

(1)单渣法。在整个吹炼过程中,只造一次渣,吹炼结束后才进行除渣和倒渣。具有工艺简单、吹风时间短、工作条件好等特点。

(2)双渣法。吹炼前期吹氧一段时间后,倒炉放渣;再吹氧脱磷。优点是脱磷率高,缺点是由于吹炼时间长,增加热量散失,降低金属收得率。

(3)双渣留渣法,也称留渣法。双渣留渣法是将前一炉的部分或全部渣留在炉内供下一炉使用的造渣方法。特点是加速吹炼前期初期渣的形成,提高脱磷率,节省石灰用量。

3.3 转炉脱磷完整过程分析[9]

转炉吹炼初期吹氧后,钢液中氧对硅的亲和力高于碳、磷,硅优先被氧化。此时熔池温度低,渣(FeO)含量高,石灰未完全熔化。同时大量的[Si]被氧化成(SiO2),与CaO结合形成稳定的2CaO·SiO2,炉渣的碱度降低到2.0左右。随着硅锰的氧化放热,熔池温度逐渐升高,石灰不断熔化,炉渣中CaO含量不断增加,形成高碱度渣。铁水中的碳也开始大量氧化,CO气体对熔池的搅拌比前期强烈,促进了脱磷反应。但碳氧化反应消耗较多(FeO),从而降低石灰的熔化速度,甚至会出现未熔化的固体石灰颗粒,最终形成低碱度渣。此时炉渣易干燥,大量碳氧化温度升高,脱磷效率降低,易发生回磷;吹炼结束时,随着钢水连续脱碳的反应进行,钢中碳含量大大降低,渣中FeO含量又升高。同时,钢水温度也较高,有利于炉渣熔化。炉渣碱度继续提高到3.0左右,渣量大,流动性好,钢水中的[P]进一步去除。

4 钢水炉外精炼脱磷

随着转炉冶炼技术的提高,出钢中的磷含量已降至极低水平,许多钢厂钢水磷含量已达到超低磷钢水平。然而,冶炼超低磷钢时的脱磷任务完全由转炉完成,这将导致转炉工作负荷严重增加,冶炼成本迅速增加。现如今低磷钢和超低磷钢需求量日益增大,但是依然有些不少钢铁厂还不具备生产低磷钢和超低磷钢的能力,在这种大背景下,对钢水进行炉外脱磷处理就极有必要。

4.1 CaO基体系脱磷

CaO-FeO-CaF2渣系[10]具有碱度高、价格低廉、脱磷能力强、原料制备方便等优点。根据研究表明,对于(P)为0.045%~0.055%,(C)为0.29%~0.51%,(Si)很低的钢水,采用(CaO):(CaF2)=4:1的CaO基系脱 磷剂,在1560~1575℃及O2喷吹的条件下,CaO基系脱磷剂用量为30kg/t,可获得80%的脱磷率,而采用CaO基系脱磷剂为(CaO):(Fe2O3):(CaF2)=75:15:10或60:20:20,用 量 为30kg/t,脱磷率可达到93%~95%。

意大利的C.S.G研究所进行了脱磷的工业性试验研究,钢水初始磷含量(P)为0.002%~0.01%,复合脱磷剂组成为(CaO)=60%~80%,(CaF2)=15%~30%,(FeO)=10%~15%,向每吨钢水加入10kg~23kg复合脱磷剂,最后都得到了磷含量(P)低于2×10-5的钢水,脱磷率达55%~84%。但脱磷过程中必须尽量减少钢水含渣量,钢水要到达一定纯净度,否则会影响脱磷效果。

4.2 BaO基体系脱磷

当钢厂大多采用以CaO基体系进行脱磷操作工艺以后,弊端也开始出现。由于脱磷反应的产物磷酸钙被还原,引起钢水回磷严重。目前,人们广泛研究了用于脱磷的BaO基体系。同CaO基体系比较,BaO基体系有更高的磷容量和更低的P2O5活度系数。在1400℃[11],BaO基体系的磷容量在1024~1027的范围内,而CaO-CaF2渣系的磷容量在1023~1024的范围内。BaO的碱性比CaO更强,它可以提高渣的碱性和阻止钢水回磷。用BaO取代部分CaO可明显提高脱磷率;取代大部分CaO,可大大提高脱磷率。BaO基体系可以缩短炼钢冶炼周期[11],提高炉渣的脱磷能力。BaO基体系具有较高的磷容量和脱磷率,广泛应用于锰铁、不锈钢、铬铁合金等高脱磷条件的钢液中。

5 国内外目前生产低磷钢或超低磷钢的工艺

为了生产低磷钢和超低磷钢,人们对炼钢过程和精炼过程中的脱磷问题进行了广泛的研究。

朱国森等[13]通过研究首钢实际生产情况,分析了转炉初期脱磷的影响因素。转炉双渣操作与出钢终点低拉碳操作相结合降低钢水磷含量,提高钢水洁净度,保证合理的配料比,早期控制好枪位,对提高脱磷效果有积极作用。

针对宝钢“转炉脱磷”和“脱碳BRP”双工艺,郭亚芬等[14]运用线性回归、冶金原理、神经网络等多种理论,结合宝钢的生产经验,开发了脱磷转炉控制模型。炼钢过程脱磷更加规范、稳定,实现了低原料消耗、高生产效率的目标。

由于高炉原料成分复杂,品位低,攀钢成都钢铁有限公司[15]生产的铁水磷含量较高,阻碍了产品向优质钢的突破。为此,成立了“管坯连铸转炉炼钢技术研究与开发”课题组。在大量的现场调查、充分的理论研究和完善的工艺准备的基础上,进行了新型复合脱磷剂的研制和工业试验。经过两轮15t转炉单渣脱磷试验,确定了优化后的单渣脱磷工艺是公司60t转炉生产优质钢的方法,实现了低成本、高效率炼钢的新工艺。

就武钢而言,徐国涛[16]通过研究,认为目前武钢所有冶炼厂都不具备铁水“三脱”能力,限制了低磷钢的生产。而且,后期钢水精炼压力全部集中在炉后处理,冶炼周期增加。第三炼钢厂使用的鱼雷钢包脱磷,由于钢包内部结构固定,与脱磷剂反应不均匀,无法得到合格的低磷铁水。第二炼钢厂90t转炉配两套RH装置虽然能满足深度脱硫的要求,但布置的工艺流程难以满足脱磷的要求。第一炼钢厂平炉改造成两台100t转炉后,铁水预处理只能脱硫,脱磷只能通过转炉和炉后精炼完成。

目前国外冶炼超低磷钢有两种方法。第一种方法起源于北美和欧洲,该工艺最大限度地降低了高炉原料中的磷含量。高炉铁水不经预处理直接送入转炉。利用钢包内高碱度、高氧化渣气氛脱磷,然后更换钢包,进行LF加热和RH处理。该方法获得的钢液磷含量一般在6×10-5~7×10-5之间。第二种工艺是在日本开发的,与第一种工艺完全相反。预处理后,铁水中磷含量小于2×10-5,然后出钢。经过二次精炼,可生产出S、P、O、H、N含量很低的优质钢。两种工艺各有优缺点。前一种工艺铁水温度下降缓慢,热损失小,增加了废钢使用量。后期,低温出钢有利于出钢,但吹炼结束时磷含量较高。后一种工艺更为完善,不仅解决了低磷钢生产中的诸多难题,而且提高了产量,降低了冶炼成本,减少了总渣量。然而,由于预处理过程中化学热和物理热的大量损失,废钢的用量减少。若只从生产低磷钢方面来看,第二种方法更具有优势。

6 总结

对比国外的钢铁生产实践,不难发现,我国大部分钢铁厂的脱磷任务都集中在转炉冶炼前期,脱磷工艺不如国外的成熟先进,还需要进一步的优化。目前我国转炉炼钢的比重依然很大,但由于中高磷铁水的限制给转炉炼钢带来了诸多困难,制约了转炉生产的效率。国内对中磷铁水的认知集中在理论上,工业生产的应用还停留在起步阶段;在20世纪80年代,国外的钢铁企业拥有冶炼高磷铁水的经验,但当时的转炉设备炉容比大,原材料消耗多,对现代冶炼来说,指导意义不大。近些年我国处于钢铁行业结构改革的关键时期,适时结合我国钢铁企业的生产情况进行技术改造,提高钢材的洁净度,实现钢铁工业的弯道超车[12,13]。