小煤柱大巷切顶卸压试验研究

何立成

(霍州煤电集团汾河焦煤公司三交河煤矿,山西 霍州 031400)

随着110 工法提出以及推广,切顶卸压技术在工作面顺槽留巷当中广泛应用,显著解决了悬顶带来的顶板压力问题,提高了留巷成功率和采掘衔接效率。大巷相对于顺槽而言,主要动压来源来自于工作面回采至停采线后,保护煤柱引起的应力集中,导致大巷变形,往往需要留设较大的保护煤柱,以减小应力集中影响,造成大量的资源浪费[1~2]。目前切顶卸压技术研究集中在顺槽留设上,对大巷关注较少。本文以山西赵庄二号井2103 盘区大巷为研究对象,采取切顶卸压技术,以期减小保护煤柱宽度,维护大巷稳定。

1 工程背景

山西省赵庄二号井主采3#煤层,煤层平均埋深650m,平均厚度5.5m,为优质无烟煤。由于井田内断层等地质构造十分发育,影响工作面布置,因此以短工作面为主,平均走向长度不足700m。以二盘区为例,布置2103、2104 两条盘区集中大巷,两侧各布置5 个工作面。2303 大采高工作面为二盘区第3 个工作面,走向长度580m,倾向长度150m,采用一次采全高全部垮落法后退式采煤法。

由于采高大,采动影响强烈,根据理论计算和现场经验,大巷保护煤柱至少留设80m,2301 工作面和2302 工作面回采时,停采线与大巷之间保护煤柱留设宽度100m,即便如此,2103 大巷仍出现严重的变形现象,两帮鼓出约1200m,以保护煤柱一侧为主,顶板下沉约500mm,喷浆层脱落,锚索断裂,并有严重的底鼓现象,严重影响2103 大巷的长期安全使用。

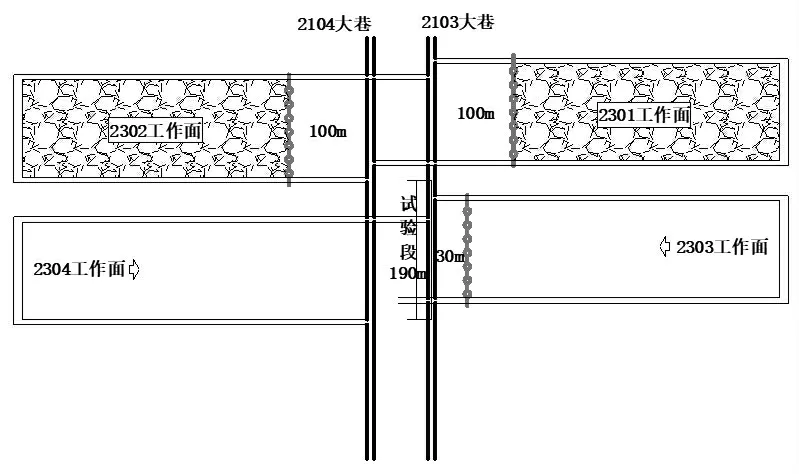

按照前期煤柱留设宽度,2303 工作面走向上可采长度仅余480m,由于回采速度快,巷道掘进速度慢,短工作面方式严重影响采掘衔接,并且遗留大量的保护煤柱,造成严重的资源浪费。计划在2103 大巷内,2303 工作面对应区域进行30m 宽度小煤柱切顶卸压试验,实施长度190m,即2303 工作面对应150m,以及两侧各20m 长度,如图1 所示。

图1 试验段位置示意图

2 切顶卸压设计方案

2.1 垂直切顶高度设计

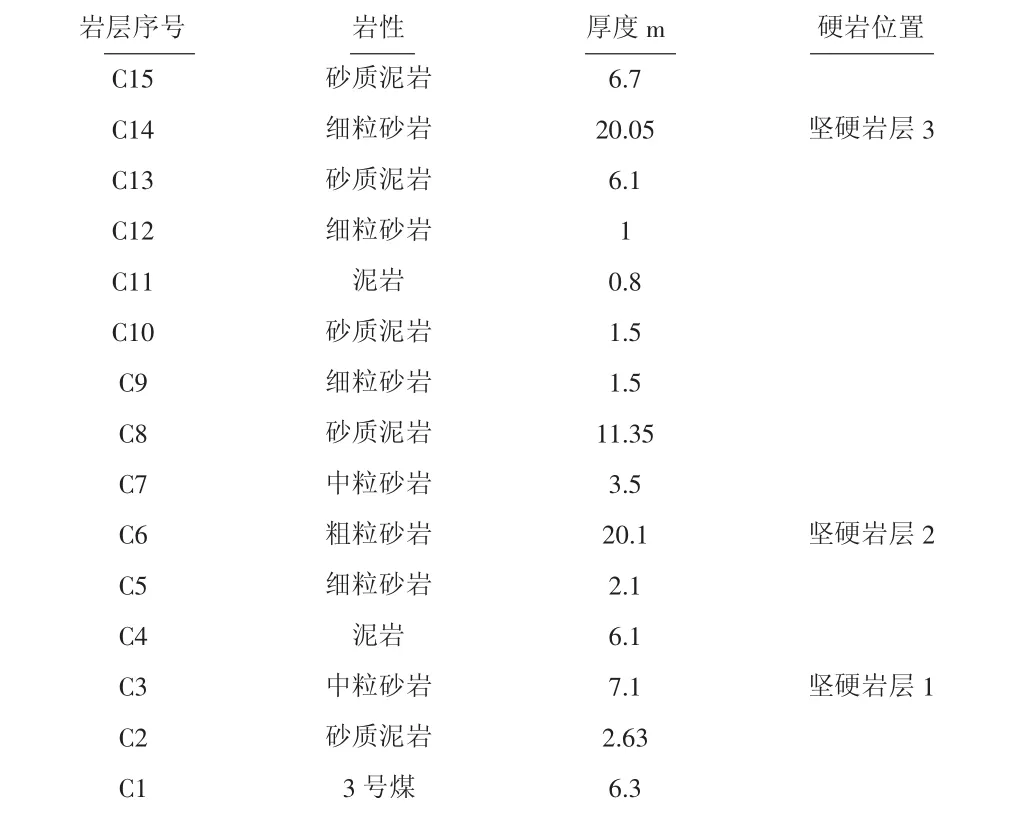

2103 大巷顶板上覆坚硬岩层分布见表1。

表1 2103 大巷顶板上覆坚硬岩层分布表

根据顶板坚硬岩层分布,经过进一步分析得出,C6 粗粒砂岩为主关键层,C3 砂质泥岩亚关键层1,C14 细粒砂岩层为亚关键层2。切顶高度超过主关键层,切断大巷上方与煤柱上方主关键层联系,才能起到卸压作用。

因此垂直切顶高度应为h=2.63+7.1+6.1+2.1+20.1=38.03m。考虑顶板岩层厚度变化,垂直切顶高度设计为40m。

2.2 切顶爆破钻孔设计

结合2103 大巷设备布置情况及履带式专用钻机设备等情况,确定切顶钻孔与保护煤柱帮距离S=0.7m。如图2(a)所示。切顶爆破钻孔间距2m,为了提高卸压效果,每两个爆破钻孔间增加一个空孔,增加爆破自由面,提高爆破效果。钻机难以实施垂直钻孔,倾角设计为与垂直方向夹角15°,倾斜孔深41.5m;孔径φ75mm,如图2(b)所示。

图2 切顶钻孔布置示意图

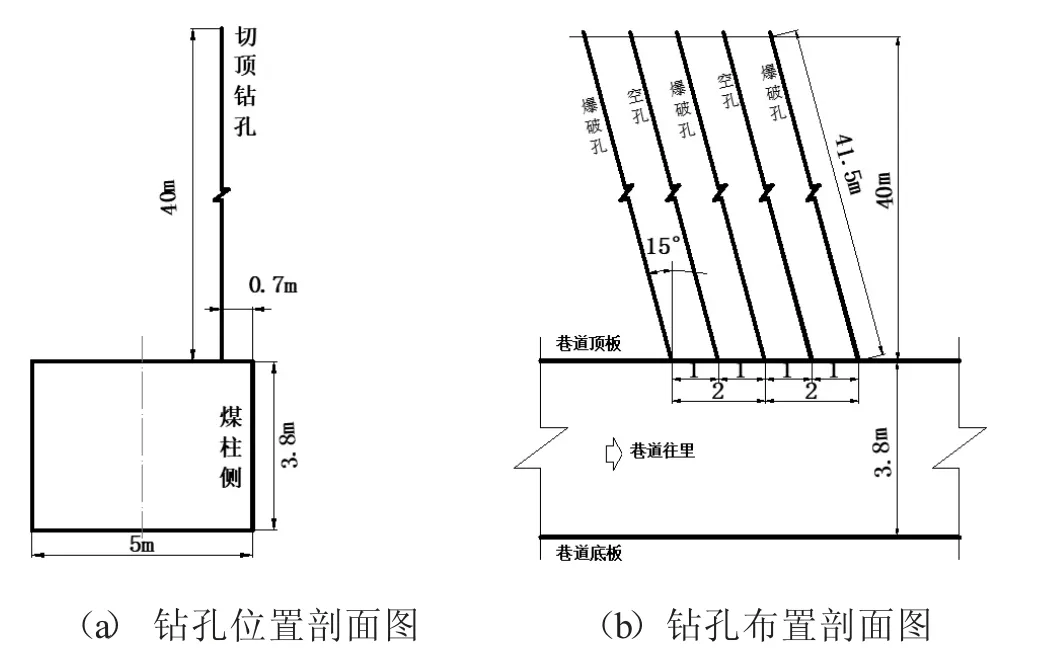

2.3 切顶爆破钻孔装药设计

1)炸药:选用矿用三级乳化炸药,炸药直径φ=45mm,长l=500mm,重量m=0.8kg;

2)不耦合系数K:不耦合系数K 的合理范围为1.30<K<1.80。2103 大巷巷顶板切顶爆破钻孔直径d=75mm,矿用三级乳化炸药直径φ=45mm,因此不耦合系数K=d/φ=75/45=1.67,在合理范围以内;

3)装药量Q:根据《煤矿安全规程》规定,深孔爆破时封孔长度不低于孔深的1/3。因此装药段长度L=[2H/3]≤27m,设计装药长度22m,采用PVC 管装药,PVC 管长2.1m/节(0.1m 为扩径接头段),每根实际装药长度2.0m,每孔采用12 根PVC 管,其中11 根PVC 管装药,共需44 卷炸药,单孔装药Q=35.2kg;

4)装药结构。采用PVC 管连续装药,每孔共12根,其中11 根PVC 管装药,插入孔底,引出导爆索,第12 根PVC 管内导爆索连接雷管,并将雷管绞线引出孔口,第12 根内用泡沫填实,将雷管与封孔段隔离,防止封孔材料浸泡雷管,装药结构如图3 所示;

图3 装药结构示意图

5)封孔。灌浆封孔长度设计为13.5m,采用铝塑管灌注封孔材料方式。封孔段上端采用囊袋作为隔离,孔口1m 采用炮泥填塞封堵孔口。

3 现场试验及效果考察

3.1 现场施工组织

共12 人,包括9 名辅助工、3 名技术人员。“三八”制作业,每班8 小时,每班4 人,包括3 名辅助工、1 名技术人员。

每班根据时间安排装药封孔2~3 个,先统一装药,后统一注浆封孔,当装最后1 个孔时计算距离交接班时间,如时间不充足,不再装药,避免出现到达起爆时间仍有未装完或未封孔的钻孔。利用交接班时间,对全部已装药钻孔进行爆破。

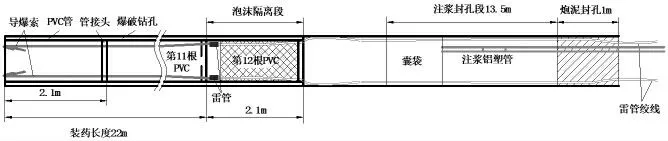

3.2 效果考察

实施长度190m,共实施爆破钻孔81 个,空孔80个,累计钻孔进尺6681.5m,消耗炸药3564 卷,每班平均爆破2 个钻孔,每天6 个,累计工期15 天。

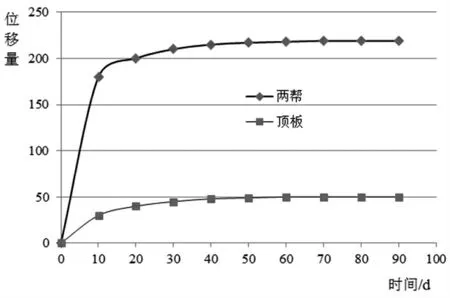

图4 2303 工作面停采后大巷围岩变形曲线图

在切顶卸压试验段布置表面位移测点,观测2303 工作面停采后大巷变形情况,如图4 所示。可以看出,停采后30d 内,巷道两帮移近量220mm,顶板下沉量50mm,底鼓量约200mm,30d 以后持续观测到90d,大巷新增变形量极小,几乎为零,证明30d 以内大巷围岩已经进入稳定状态,与前期不切顶段对比,巷道变形量减小80%以上,煤柱宽度减小70%。

4 结 论

1)大巷动压来源为工作面保护煤柱集中应力影响,切顶卸压为减小煤柱宽度、维护大巷稳定的有效途径,且减小保护煤柱宽度能够提高资源采出率,缓解采掘衔接紧张;

2)根据赵庄二号井大巷顶板条件进行了切顶高度设计、钻孔设计、装药设计等;

3)现场试验190m 长度,2303 工作面停采后,30d内巷道变形基本结束,两帮累计移近量220mm,顶板下沉量50mm,与前期不切顶段对比,巷道变形量减小80%以上,煤柱宽度减小70%,效果显著。