松软煤层沿底留顶煤顺槽安全掘进技术研究

张 炎 朝

(霍州煤电集团霍宝干河煤矿,山西 霍州 031400)

我国有大量的不稳定煤层赋存,以河南新密地区为例,煤层厚度、坡度变化大,厚度0~10m,属于典型的“鸡窝煤”,不稳定煤层巷道大多沿煤层底板掘进,利于回采,顺槽高度约3.5~4m,上方留设顶煤,由于顶煤厚度变化大,锚杆索支护难以设计,且煤质异常酥软,后期有较大的冒顶风险,因此多采用架棚支护。顺槽掘进面临的最大问题是迎头帮部煤体掘出后,临时支护前,顶煤存在的冒落风险,造成极大的安全隐患和后续处理问题,在遇到地质构造时问题更为严重。本文以大磨岭煤矿12051 工作面进风顺槽掘进为试验对象,进行不稳定松软煤层沿底留顶煤顺槽安全掘进技术研究。

1 工程背景

大磨岭煤矿12051 工作面为12 盘区首采工作面,开采二叠系山西组二1 煤层,埋深428m~494m,布置12051 皮带顺槽和12051 进风两条顺槽,如图1。顶底板岩性见表1 所示。

12051 进风顺槽满足回采时的进风、行人等要求,总长556m。沿着二1 煤层底板掘进,采用钻爆法+手镐落煤掘进施工方法。

图1 12051 顺槽与工作面位置关系

表1 顶底板岩性表

临时支护方式:用前探梁紧跟工作面迎头,前探梁沿巷道走向布置两根,前探梁与顶煤之间挂网、用半圆木及木楔子背实,最大空顶距不大于300mm。

永久支护方式:巷道断面为斜墙三心拱,掘进断面为中高×中宽×下底角宽=3750×4900×5472mm,掘进断面积为17.13m2。巷道采用29U 三心拱钢棚+阻燃塑编网+半圆木或木穿杆背帮背顶的支护方式,棚距600mm。

2 存在的主要问题及原因分析

存在的主要问题:目前12051 工作面进风顺槽掘进头由于顶部煤岩体酥软,爆破落煤后对顶部产生震动影响,容易使顶煤发生冒落,带来严重的安全隐患,前期多次发生顶煤冒落情况,冒顶高度6m~10m,给后续处理带来极大的工作量,日掘进进尺不足2m,急需采取措施进行预防处理,保障安全快速掘进。

原因分析:经现场调研发现,煤层条件变化大,煤体f 值仅0.21~0.28,属于极软煤层,顶煤中有薄层夹矸。煤体泥化严重,潮湿,易风化,粘接性和抗拉强度极低,受压表现为浅层明显鼓出而深层变化较小,顶煤受扰动容易发生离层冒落,裂隙不发育,可注性差。由此可见,煤体本身性质是顶煤冒落的内因,爆破扰动是顶煤冒落的外因。

3 超前管棚+超前预注加固方案

3.1 方案设计理论依据

迎头帮部爆破落煤后,顶部缺少支护形成空顶,在极短的时间内可能发生冒落,甚至来不及临时支护。顶煤加固的重点应是提高顶煤自身完整性和与上部稳定层位煤岩体的粘接能力,使其不发生冒落,给临时支护提供作业时间。因此,“超前管棚支护+超前浅孔预注”是目前较为可行的方法,通过管棚的使用,增加顶煤自身的结构完整性,通过预注浆,使管棚在钻孔内形成全长锚固,强化管棚对于顶煤离层的敏感性,从而控制顶煤离层冒落。

3.2 超前管棚支护方式

掘进每个爆破循环进尺0.6m,每一个循环进行一次超前支护、临时支护和永久架棚支护。爆破打钻前,在掘进迎头顶角下方0.2m,施工直径Ф50mm 钻孔,孔深3m,仰角20°,钻孔间距600mm,每个断面布置7 个钻孔,编号1#~7#,如图2 所示。

图2 迎头断面钻孔布置示意图

使用直径Ф45mm,长2500mm,壁厚5mm 的无缝钢管插入孔底,形成管棚。

3.2 超前预注

3.2.1 封 孔

超前管棚安装完毕后,利用该钻孔进行注浆,不再另外打注浆孔。采取全部封孔、间隔注浆方式。即:仅注1#、3#、5#、7#4 个钻孔,2#、4#、6# 只封孔不注浆,依靠注浆钻孔浆液扩散对不注浆钻孔进行填充,减少注浆时间,提高施工效率。

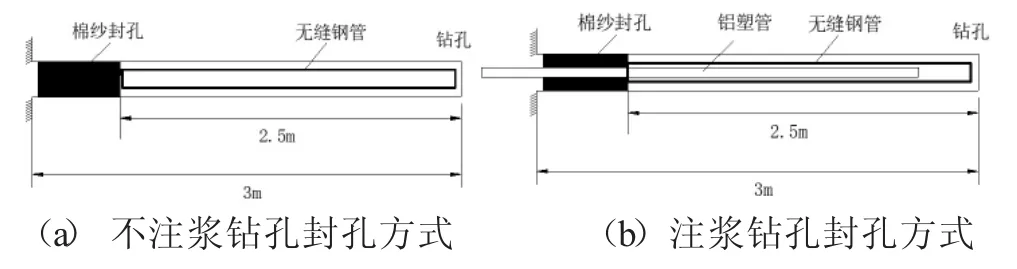

不注浆钻孔封孔方式:在孔口内进行填塞棉纱处理,填塞深度不小于300mm,防止漏浆,如图3(a)。

注浆钻孔封孔方式:采用1214 铝塑管注浆,铝塑管长度2500m,孔口外漏200~300mm 便于连接注浆管,孔口内500mm 采用棉纱填塞封孔,如图3(b)。

图3 封孔结构示意图

3.2.2 注 浆

注浆材料:注浆目的是增加顶煤粘接性,应选用粘接性能优良的高分子注浆材料玛丽散,玛丽散分为A 型和B 型两种组份,A 组分为无色半透明液体,蓝色塑料桶包装,规格为32kg/桶,B 组分为改性树脂,黑色塑料桶包装,规格为24kg/桶。现场使用按照一桶A 配合一桶B,即体积比为1:1。混合固化后具有强度高、绝对阻燃、反应温度低(低于100℃)、适用性强等特点。主要性能见表2。

表2 玛丽散主要性能参数表

注浆设备:采用双组份气动注浆泵,须提供稳定的矿井风压0.4~0.8MPa,压风流量不低于5m3/min,注浆泵输出压力0~25MPa,注浆流量0~19L/min,可通过调节进气阀控制输出压力和流量;

注浆压力:注浆压力原则上越大越好,注浆压力越大,扩散半径越大,注浆效果越好,但过大的注浆压力容易导致松软煤体整体鼓出,因此注浆压力应控制在2MPa~10MPa,当煤体出现异常鼓出时立即停止注浆。

3.3 循环方式

掘进头每向前掘进3 个循环,进尺1.8m,架3 架棚,进行一次“超前管棚+超前预注”加固方式,保证管棚压茬长度不小于0.4m,如图4 所示。

图4 循环加固方式示意图

3.4 工程量及效果考察

工程量:采用“超前管棚+超前预注”加固方案试验掘进长度150m,单孔注浆量约0.2t,每个断面注浆量约0.6t,消耗钢管7 根,共计“超前管棚+超前预注”循环84 个,累计消耗注浆材料50.5t,消耗钢管588 根。

效果考察:试验掘进长度150m,用时约41d,平均进尺3.6m/d,掘进工作面未发生顶煤冒落情况,与注浆加固前的2m/d 相比,提高了80%,显著提高了掘进速度和安全性。

4 结 论

1)不稳定松软煤层沿底掘进,放炮震动易引起顶煤冒落,造成严重安全隐患和巨大的巷修工作量;

2)分析认为煤体本身性质是顶煤冒落的内因,爆破扰动是顶煤冒落的外因,顶煤加固的重点应是提高顶煤自身完整性和与上部稳定层位煤岩体的粘接能力,使其不发生冒落,给临时支护提供时间;

3)“超前管棚支护+超前浅孔预注”循环加固方案试验长度150m,消耗注浆材料50.5 吨,消耗钢管588 根,效果考察表明,日掘进进尺3.63.6m/d,比注浆前提高80%,未发生顶煤冒落情况。