0Cr17Ni7Al钢制受电弓扭簧断裂原因分析

(北京中车赛德铁道电气科技有限公司, 北京 100176)

采用电力牵引方式传动的动车组需要从接触网不间断获得电流来保证动车组高速前行,受电弓是实现这一功能的重要设备,其性能好坏直接影响动车组能否安全可靠地运行,因此高性能受电弓被称为高速动车组十大关键配套技术之一[1]。某型号受电弓在弓头长度方向各安装了一根扭簧,其主要作用是吸收和缓冲弓网动态耦合作用对弓头及其他结构件的横向及纵向冲击载荷,保证弓头及其他结构件在受电弓全寿命周期内的正常运行。某动车组在入库检修时,一段时间陆续发现有受电弓弓头扭簧断裂,如图1~2所示,(该扭簧由φ3.8 mm的钢丝制成,材料为0Cr17Ni7Al钢,钢丝缠绕后在475 ℃保温1 h进行回火处理)。受电弓运行里程为(4~50)×104km。

图1 扭簧断裂现场Fig.1 Site of the fractured torsion spring

图2 断裂扭簧的宏观形貌Fig.2 Macro morphology of the fractured torsion spring

为了保证受电弓持续正常运行,防止类似故障再次大批量发生,笔者对断裂扭簧进行了一系列理化检验和分析。

1 理化检验

1.1 宏观检验

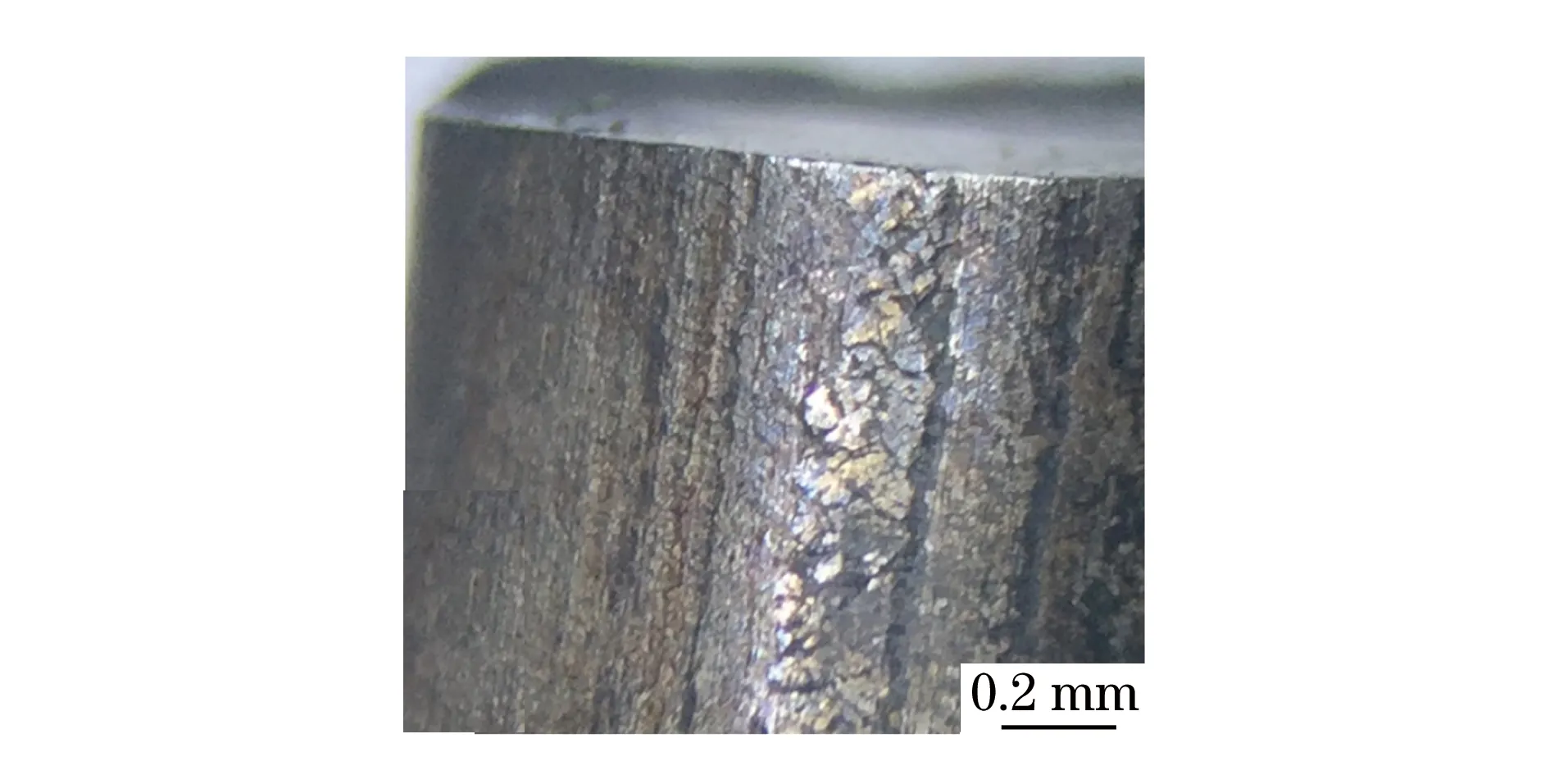

对断裂扭簧的表面进行清洗,使用50倍放大镜观察其状态,由图3可知扭簧表面明显存在沿轴向分布的沟槽和疑似微裂纹。根据文献[2]判断这种缺陷为划痕和拉丝,是弹簧钢丝常见的表面缺陷。

1.2 化学成分分析

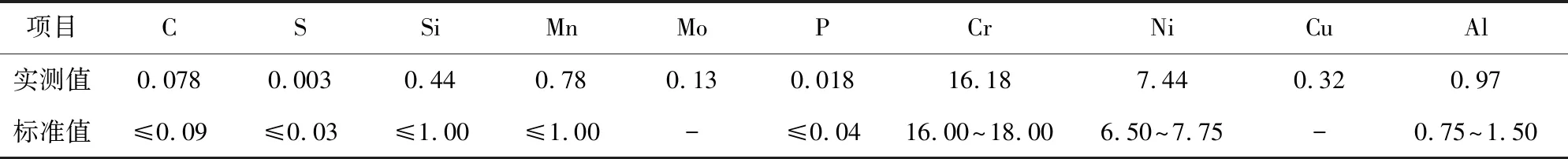

对断裂扭簧取样进行化学成分分析,结果见表1,可见各元素含量均符合GB/T 24588-2009《不锈弹簧钢丝》对0Cr17Ni7Al钢的成分要求。

表1 扭簧的化学成分(质量分数)Tab.1 Chemical compositions of torsion spring (mass fraction) %

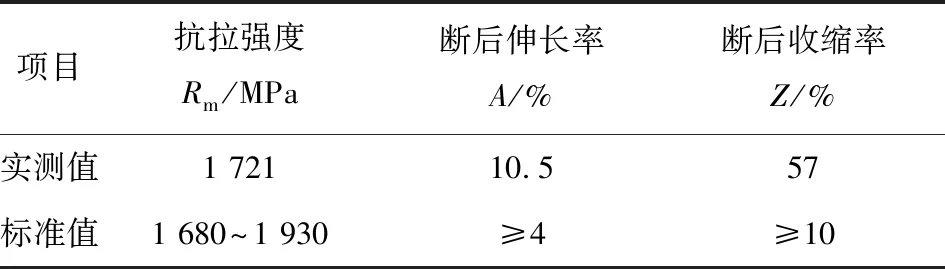

1.3 拉伸试验

从断裂扭簧上截取试样,按照GB/T 228.1-2010《金属材料 拉伸试验 第1部分:室温试验方法》和 GB/T 24588-2009进行拉伸试验,结果见表2,可见各项测试结果均符合技术要求。

表2 扭簧拉伸性能测试结果Tab.2 Tensile property test results of torsion spring

1.4 硬度测试

按照GB/T 4340.1-2009《金属材料 维氏硬度试验 第1部分:试验方法》,对扭簧的外表面、内表面及纵截面心部进行硬度测试。由表3可知簧丝内表面的硬度高于外表面和心部的,这与各部位的马氏体含量有关。

表3 扭簧硬度测试结果Tab.3 Hardness test results of torsion spring HV0.2

图3 扭簧表面形貌Fig.3 Morphology of torsion spring surfce

1.5 断口分析

对扭簧断口进行超声清洗后,在扫描电镜下观察其微观形貌,结果如图4所示。可见断口明显分为两个区域:A区为瞬断区,表面有韧窝特征;B区有海滩状辉纹,为典型疲劳断口特征[3]。从图4a)中位置1和2可见,疲劳裂纹源起始于扭簧表面[4],当裂纹扩展至扭簧中心部位时,又分为两个疲劳源继续扩展(位置3和4),直至扭簧发生瞬断。

1.6 金相检验

对扭簧的圆周截面及轴向截面分别取样,利用金相显微镜观察其显微组织。由图5和图6可知,扭簧内表面存在大小不一的凹坑缺陷,凹坑最大深度约为60 μm,组织为马氏体+析出相,轴向截面上的析出相呈带状分布。

2 分析和讨论

该断裂扭簧的化学成分、力学性能及硬度均符合相关标准的技术要求,其显微组织为马氏体+析出相,未见异常,可以排除由于扭簧簧丝材料不合格引起的断裂。

在扭簧表面发现有沿轴向分布的划痕和拉丝,而扭簧对表面缺陷十分敏感,表面缺陷的存在会降低其使用寿命[5-6]。GB/T 24588-2009中明确规定簧丝表面不允许存在上述表面缺陷。在随后的金相检验中也观察到扭簧圆周截面及轴向截面存在多处大小不同、深度不一的凹坑,凹坑最大深度达60 μm。唐刚[7]的研究结果表明,疲劳裂纹的形成主要是由于在交变载荷作用下金属表面出现了不均匀的滑移,因此疲劳裂纹常产生在构件表面,构件的表面质量对其疲劳寿命至关重要。扭簧表面的划痕和拉丝缺陷通常是拉拔时模具的孔不光洁或润滑不良导致的。卷制簧丝时,卷制机的滚轮、导丝杆、顶杆等工具表面若长时间使用而得不到维护或更新,也会在簧丝表面形成拉丝。受电弓受流时弓头快速振动,对扭簧的疲劳性能要求极高,因此要求扭簧表面质量必须符合技术要求。

图4 扭簧断口微观形貌Fig.4 Micro morphology of the fracture surface of torsion spring: a)whole; b) position 1; c) position 2; d) position 3; e) position 4

图5 扭簧圆周截面形貌Fig.5 Morphology of circumferential section of torsion spring:a) whole; b) local magnified morphology; c) microstructure morphology

图6 扭簧轴向截面形貌Fig.6 Morphology of axial section of torsion spring:a) whole; b) local magnified morphology; c) microstructure morphology

该扭簧的断口呈典型疲劳断裂特征,疲劳源位于簧丝表面,在受电弓受流过程中,由于频繁吸收和缓冲弓网动态耦合作用下的交变载荷,扭簧缠绕部位产生弯曲应力,裂纹逐渐形成、扩展直至发生断裂。表面质量不合格导致扭簧承受复杂应力的能力下降,加速了该断裂过程。

3 结论及建议

(1) 该扭簧的断裂模式属于疲劳断裂,表面存在的划痕和拉丝缺陷使其难以承受高频交变载荷是扭簧发生疲劳断裂的主要原因。

(2) 应定期对簧丝拉拔模具包括卷制机的滚轮、导丝杆、顶杆等进行检查、维护和更新,防止簧丝表面再次出现划痕和拉丝等表面缺陷;制定合理的检验方案,加强对簧丝在拉拔、卷制成型后表面状态的检查,杜绝不合格品流入下一道工序。