丙烷化学链氧化脱氢过程模拟与能耗分析

韦 迪, 喻俊杰, 邵媛媛, 曾 亮

(天津大学 化工学院 绿色合成与转化教育部重点实验室 天津化学化工协同创新中心,天津 300072)

随着市场对丙烯下游产品需求的迅猛增长,丙烯作为重要的大宗化学品,其需求量也逐年递增[1]。“十三五”期间,中国新增丙烯产能主要来自东部沿海丙烷脱氢项目和西部煤制烯烃项目,预计到2020年底,国内丙烯生产能力将达到42.5 Mt/a[2]。近年来,开发丙烯生产新工艺、扩大丙烯来源成为研究热点,其中尤以丙烷脱氢制丙烯工艺备受关注[3]。

丙烷脱氢制丙烯的主要方法有:丙烷无氧临氢脱氢(Propane dehydrogenation,PDH,反应(1))和丙烷氧化脱氢(Oxidative dehydrogenation,ODH,反应(2))[4]。

C3H8(g)=C3H6(g)+H2(g),

ΔrHm(500 ℃)=146.7 kJ

(1)

C3H8(g)+0.5O2(g)=C3H6(g)+H2O(g),

ΔrHm(500 ℃)=-99.4 kJ

(2)

目前,全球运行的丙烷脱氢装置主要采用UOP公司的Oleflex工艺和ABB Lummus公司的Catofin工艺[5-7]。这两种工艺均采用丙烷临氢脱氢技术,反应为强吸热过程,受热力学平衡限制严重,单程丙烯收率低[8-9]。丙烷氧化脱氢工艺在丙烷脱氢过程中引入氧,选择性燃烧过程中产生的氢气,促使丙烷脱氢平衡向丙烯生成方向移动,同时反应放热使该过程达到自热运行[10]。但是,在氧气存在的条件下,丙烯倾向于进一步发生C—C键断裂而被进一步氧化生成碳氧化物,丙烯选择性受到严重影响,反应进程不易控制[4,11]。

化学链(Chemical looping,CL)是指将一个反应过程解耦为不同时间或空间进行的两个或多个子反应,通过化学介质的反应-再生循环在子反应间传递物质和能量,从而达到过程强化的目的[12]。化学链概念[13-14]已经被广泛用于新型燃烧、气化等过程的开发,重新设计反应路径,循环利用固态载氧体(通常为金属氧化物)[15-16]的氧化还原过程在系统中传递氧和热量,可以实现原料的高效转化与产物的原位分离,集成解决能量转化与分离的问题[17]。为了解决传统烷烃脱氢工艺存在的问题,天津大学提出丙烷化学链氧化脱氢(CL-ODH)过程[18],利用具有耦合载氧功能的氧化钒基脱氢催化剂,不断在丙烷(反应(1)和(3))和空气(反应(4))气氛间循环反应和再生,提供丙烷脱氢催化活性位;催化剂中的晶格氧能够缓慢释放并选择性燃烧氢气,调节氢气转化率,反应进程比传统氧化脱氢更易控制,极大地改善传统脱氢反应的热力学平衡和动力学选择性,能显著提高丙烷转化率和丙烯收率,并降低过程能耗。因此,该技术是一项非常有前景的新型氧化脱氢技术[19-21],为低碳烷烃脱氢技术提供了新途径。Chen等[22]制备了双功能Mo-V-O混合氧化物脱氢催化剂,Mo原子的掺杂可以对氧化钒中的晶格氧进行精确调控,同时提升体相载氧能力及表面氧物种的选择性。其采用该催化剂催化丙烷化学链氧化脱氢(CL-ODH),选择性地将丙烷转化为丙烯,500 ℃ 时丙烷转化率达到36%,丙烯选择性达到89%,且丙烯收率高于丙烷在临氢脱氢条件下的热力学平衡收率。

C3H8(g)+0.5V2O5(s)=C3H6(g)+H2O(g)+

0.5V2O3(s),ΔrHm(500 ℃)=66.9 kJ

(3)

O2(g)+V2O3(s)=V2O5(s),

ΔrHm(500 ℃)=-166.3 kJ

(4)

笔者旨在利用Aspen Plus软件模拟氧化钒基催化剂催化丙烷化学链氧化脱氢过程,并与传统的丙烷临氢脱氢过程对比,对丙烷脱氢制丙烯过程的能耗、影响因素等进行分析与优化。其中,氢气转化率的提高可以降低丙烯生产过程能耗,但也损失了氢气作为产品的经济价值,因此需要综合考虑。同时探讨催化剂反应-再生、产品分离等系统设计问题,为化学链氧化脱氢过程设计与放大提供思路和理论基础。

1 过程描述与模拟

1.1 Oleflex丙烷脱氢工艺

Oleflex丙烷脱氢工艺主要包括连续移动床反应、催化剂再生和产品分离回收3个工段,如图1所示。经过预处理的新鲜原料丙烷和回流丙烷经过预热器预热至550 ℃后,进入移动床反应器发生丙烷脱氢反应。为了降低副反应积炭生成的速率,Oleflex工艺采用临氢脱氢,变压吸附(PSA)系统中得到的高纯氢气被部分引入移动床反应器,氢气与原料摩尔比为1∶1。Oleflex工艺中很少产生COx,因而不考虑反应过程产生的微量CO2和CO;同时,假设丙烷脱氢反应的积炭量可忽略不计。反应生成的产品气在反应器出口迅速降温至300 ℃以终止反应,之后进一步降温至30 ℃。冷却过程的热量部分可用于给原料预热,其余部分可用于产生蒸汽,为后续分离工段提供热量。冷却后的气体经四级压缩系统将压力提升至1.5 MPa,级间冷却至 40 ℃。加压后的气体进入冷箱系统,在冷箱中通过乙烯/丙烯级联制冷系统将气体冷却至-110 ℃。在这一过程中,氢气、甲烷等轻组分以气体形式逸出,进入变压吸附系统从而得到高纯氢气,氢气回收率为80%。35%的回收氢气用于燃烧供热,而C2及以上重组分以液体形式进入下游分离工段。深冷分离得到的液体经加压后进入脱乙烷塔,C2组分从脱乙烷塔的塔顶馏出,塔釜液体则进入脱丙烷塔,从脱丙烷塔塔顶分离出质量分数大于99.5%的聚合级丙烯产品,塔釜丙烷经过预热后和原料丙烷一起重新进入脱氢反应器,实现丙烷的回收利用。

图1 Oleflex工艺流程图Fig.1 Oleflex process flow diagramDB—Debutanizer; DE—Deethanizer; DP—Depropanizer; PSA—Pressure swing adsorption

1.2 化学链氧化脱氢工艺

相较于传统Oleflex工艺,化学链氧化脱氢工艺最大的区别在于丙烷脱氢的反应工段,主要包括脱氢反应与再生反应两部分[23]。参考文献[22]中化学链丙烷脱氢的实验数据,基于氧化钒多功能催化剂,设计了一套包含脱氢与再生两步循环的氧化脱氢系统[24-25],如图2所示。脱氢反应阶段,原料丙烷被预热至500 ℃,钒基催化剂活化丙烷的C—H键,在脱氢反应器中发生脱氢反应,同时通过消耗催化剂中的部分晶格氧,选择性地燃烧掉一部分氢气,生成丙烯、氢气、水蒸气、COx以及部分积炭。脱氢产物混合物经气-固分离得到气相产品和固相待再生催化剂,待再生催化剂进入再生反应器再生。再生反应阶段,待再生催化剂上的积炭与预热的空气发生燃烧反应,排出尾气,再生后的催化剂经输送装置重新进入脱氢反应器。再生过程为放热过程,体系温度升高,部分显热被催化剂颗粒带入脱氢反应器,补足脱氢反应需要的热量。其分离工段基本与Oleflex工艺一致,不同的是经过急冷冷却过程的气体中含有冷凝水,需要进一步干燥。另外,在气体进入深冷分离前需要设置胺法酸气脱除系统,以除去氧化脱氢过程中相对较多的CO2副产物,防止其进入深冷分离系统凝结成干冰而堵塞管道。

图2 化学链氧化脱氢工艺模拟流程图Fig.2 Chemical looping oxidative dehydrogenation process flow diagramDB—Debutanizer; DE—Deethanizer; DP—Depropanizer; PSA—Pressure swing adsorption

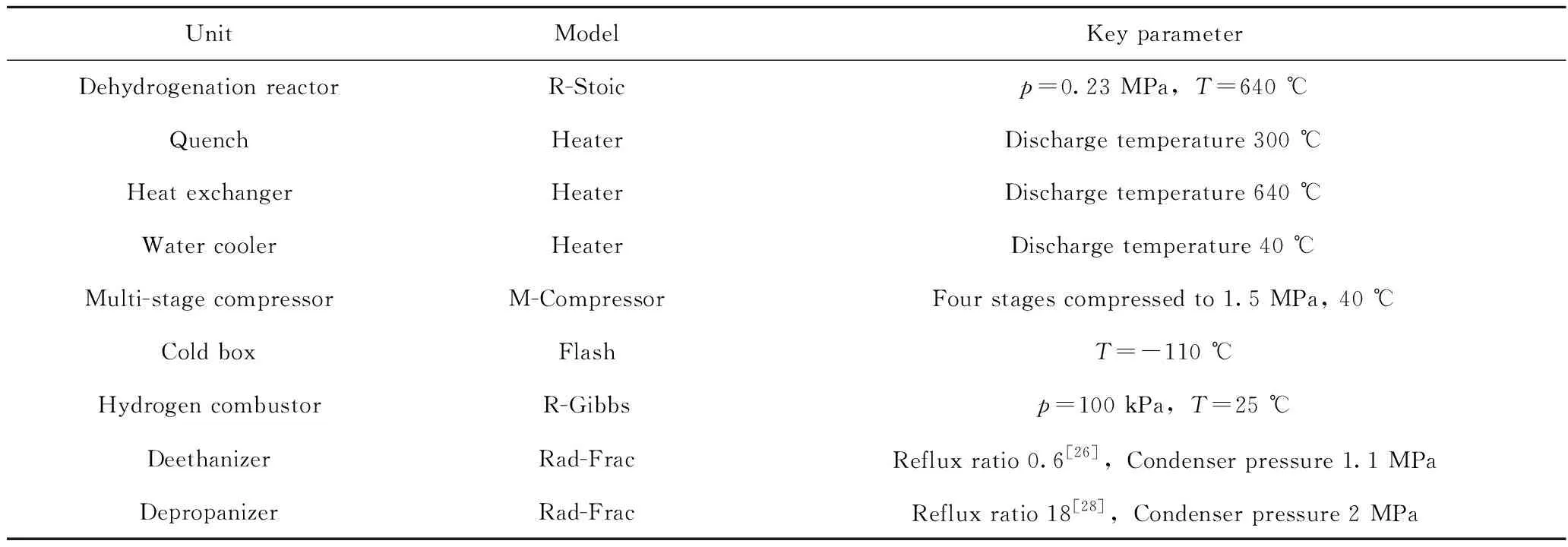

1.3 Oleflex和化学链丙烷脱氢工艺模拟

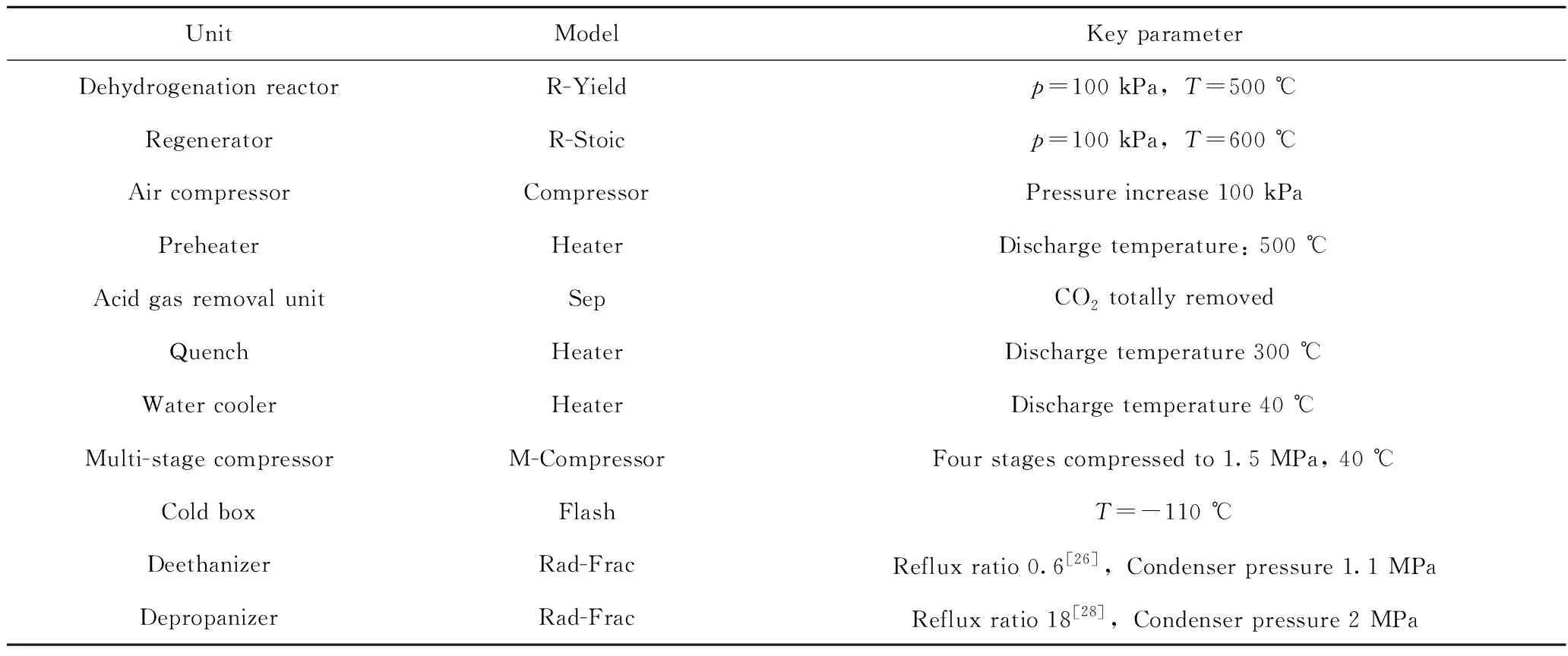

笔者基于Aspen Plus软件对Oleflex工艺和化学链丙烷脱氢工艺进行过程建模,物性方法均采用三次状态方程(SRK模型)。Oleflex工艺中丙烷单程转化率为38%,丙烯选择性达到89%,采用Aspen Plus软件对其建模过程的具体参数设置详见表1。化学链丙烷脱氢工艺的模拟,结合实验室脱氢反应活性数据,丙烷单程转化率为40%,丙烯选择性为83%,采用Aspen Plus软件对其建模过程的具体参数设置详见表2。同时,为保证化学链工艺再生反应器中催化剂能充分再生和温度控制平稳,按照化学计量1.1倍[26]配置再生反应空气流量,再生反应后排出的高温尾气所携带的热量通过副产高温蒸汽进行回收。同时,模拟过程假设以下条件成立:

表1 Oleflex工艺流程Aspen Plus模型设置Table 1 Aspen Plus model setup for Oleflex process

表2 化学链丙烷脱氢工艺流程Aspen Plus模型设置Table 2 Aspen Plus model setup for chemical looping oxidative dehydrogenation process

1)Oleflex工艺中35%氢气用于燃烧供热,因此假设化学链脱氢过程中氢气转化率为35%。

2)假设系统的整体热量损失为5%,化学链脱氢过程中10%的丙烷生成积炭。

3)丙烷深度氧化产生CO2的脱除采用胺法装置,其能耗参考文献[27]的数据,脱除每吨CO2能耗为0.11 MW·h。

4)假设热能向蒸汽能的转化效率为85%,热能向电能的转化效率为40%。

2 结果与讨论

2.1 能耗分析

丙烷脱氢工艺流程设计丙烯产能为1507.07 kmol/h,以常温、常压下的液化石油气(摩尔分数为:96% C3H8,2% C2H6,2% C4H10)为原料。经过预处理后的Oleflex工艺的原料组成为:C3H8,1688.54 kmol/h;C2H6,34.85 kmol/h。丙烷循环量为2727.43 kmol/h。经过预处理后的化学链氧化脱氢流程(CL-ODH)的原料组成为:C3H8,1812 kmol/h;C2H6,38 kmol/h。丙烷循环量为2735.79 kmol/h。Oleflex流程和CL-ODH流程反应产物分布如表3 所示。

表3 丙烷脱氢工段产物流量Table 3 Product flowrates from dehydrogenation reactors

表4为Oleflex工艺和化学链工艺各单元详细的能耗分布数据。由表4可以看出,丙烷化学链氧化脱氢工艺在流程能耗上体现出较大的优越性。相比于传统Oleflex丙烷脱氢工艺,其全流程能耗降低 43.01%。这主要是因为,在整个化学链脱氢反应系统中对氢气的选择性燃烧使得脱氢反应的热负荷对比Oleflex工艺的61.30 MW降至14.98 MW;同时,再生器中催化剂的再生过程和积炭燃烧又为整个流程提供了大量的热量,不仅能够提供脱氢反应器所需的热量,富余热量能用于产生高温蒸汽,为下游分离过程供能。

表4 丙烷脱氢制丙烯流程能耗Table 4 Energy consumption in the propane to propylene process

对于下游分离工段,相较于传统Oleflex工艺,CL-ODH过程能耗降低11.9%,主要体现在急冷器冷量、压缩机做功、压缩机级间冷却以及深冷分离冷量上。这些单元能耗的降低主要是因为流经这些单元的气体流量明显低于Oleflex过程的,而气体流量低的原因有两点:1)化学链氧化脱氢流程采用了氧化钒系催化剂,无需临氢环境,不需要额外引入氢气流股,因而进入压缩机内的氢气流量大幅降低,总氢气流量也会大幅降低;2)由于催化剂中的晶格氧消耗了脱氢反应产生的部分氢气,因此进入多级压缩系统时,流股中的氢气含量进一步降低;而氧化脱氢过程产生的水蒸气则在冷却过程中以液体形式除去,故其对下游工段的能耗影响较小。

2.2 氢气转化率对脱氢反应系统能耗的影响

氢气转化率和催化剂的积炭量直接决定了化学链氧化脱氢工艺的节能效果。相对于传统Oleflex工艺,化学链丙烷脱氢工艺系统内部的热量供给主要源自两方面:1)在脱氢反应器中,利用催化剂内的晶格氧选择性燃烧氢气产生的热量;2)在再生反应器中,失去晶格氧的催化剂氧化再生重新获得晶格氧,表面沉积的积炭亦发生燃烧反应,从而释放大量热量。因此,随着氢气转化率的提高,脱氢反应的能耗将会逐渐下降;随着耗氧量增加,再生反应器内产生的热量也会增多。

为了分析这一变化过程,利用Aspen Plus对反应系统的氢气转化率进行灵敏度分析,分别考察了氢气转化率为100%、75%、50%和25%时,氢气转化率对化学链氧化脱氢反应系统能耗影响。灵敏度分析过程中假设含碳产物组成不变,催化剂积炭量也不变,模拟结果如图3所示。

由图3可知,随着氢气转化率由25%逐渐提高至100%,脱氢反应器能耗逐渐降低,再生器放热量逐渐增加,预热空气和尾气的能耗逐渐升高,总对外供热的能力逐渐提升。即使是在氢气转化率25%的情况下,整个反应-再生系统依然能够实现内部能量的自给自足,并能为下游工段提供约16.83 MW的能量。当氢气完全反应后,整个反应-再生系统为下游提供的能量高达148.945 MW。这是因为虽然此时脱氢反应器主要发生无氧脱氢反应,但是催化剂再生过程和烧炭反应依然能够在再生器中提供可观的热量,同时脱氢反应器中由于少部分COx的生成也会降低脱氢反应器热负荷。图3还表明,如果氢气转化率降低,则再生过程对产热的贡献更加显著。氢气作为丙烷脱氢过程的一种高附加值副产品,虽然通过晶格氧消耗部分氢气可以提升丙烯收率并降低脱氢反应吸热量,但氢气的消耗也牺牲了其出售的经济价值。因此,在化学链氧化脱氢工艺设计过程中,需要权衡消耗氢气节省能耗与出售氢气获取效益间的矛盾。

图3 不同氢气转化率下化学链氧化脱氢过程系统能耗Fig.3 Energy consumption of CL-ODH process with different hydrogen conversion

2.3 热泵精馏

丙烯-丙烷分离体系是石化工程中最难分离的体系之一。这是因为丙烯和丙烷在常压下沸点相差很小(3 ℃),精馏分离时难度大、能耗高。因此笔者拟采用热泵精馏技术对丙烯-丙烷分离过程进行优化[29-30]。热泵精馏是一种利用工作介质吸收精馏塔塔顶蒸汽的相变热,通过压缩机外加功将低品位热量转变为高品位热量,为再沸器提供热源的精馏技术。热泵精馏适用于塔顶与塔釜温差小、分离要求高且回流比大的精馏系统,既节省了精馏塔再沸器的热源,又降低了精馏塔塔顶冷凝器的冷量,有效提高了能量利用率。因此,热泵精馏技术适用于丙烯-丙烷精馏分离系统。

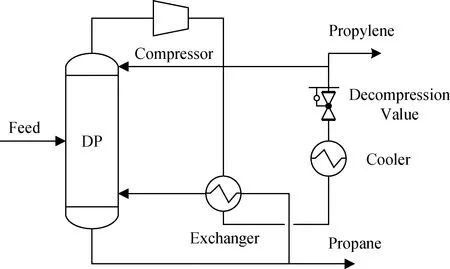

丙烯-丙烷热泵精馏塔的工艺流程如图4所示。脱丙烷塔塔顶的低温气体经过压缩机压缩升温至可与塔釜液体进行充分换热的温度,通过主换热器实现塔顶与塔釜液体的换热。在模拟中经压缩的塔顶气体能够实现对脱丙烷塔塔釜再沸热量的全覆盖,但换热过程中塔顶气体并未被全部冷凝,因此换热后的塔顶气需通过辅助冷凝器继续冷凝,继续泄压至原有压力后进入回流罐,一部分作为回流液流回塔内维持精馏平衡,另一部分则作为产品采出[31]。开式热泵通过引入压缩机,既降低了精馏塔塔顶的冷凝量,又节省了塔底再沸器的热源,从而大幅降低了能耗。

图4 热泵精馏流程图Fig.4 Heat pump distillation process flow diagramDP—Depropanizer

采用热泵精馏得到的能耗数据与传统精馏能耗模拟结果对比,如表5所示。由表5可知,相较于传统单塔精馏,Oleflex脱氢工艺采用热泵精馏方式可节能 63.6%,化学链氧化脱氢工艺采用热泵精馏方式节能 65.1%。对比采用热泵精馏的2种工艺,Oleflex脱氢工艺的总能耗247.68 MW,化学链氧化脱氢工艺总能耗仅为61.82 MW,比前者下降75.04%。因此,当采用热泵精馏方式设计脱丙烷塔时,化学链氧化脱氢工艺的节能效果比未采用热泵精馏技术时(能耗降低43.01%)更为突出。这是因为采用化学链流程的总能耗比采用Oleflex工艺的要低很多;应用热泵精馏技术后,尽管两种工艺在脱丙烷塔环节中节约的能耗量近似,但在整个化学链流程中,该环节能耗下降在流程总能耗中的占比更高,故其节能效率更高、效果更明显。

表5 热泵精馏与传统精馏脱丙烷塔能耗对比Table 5 Heat duty comparison between heat pump distillation and conventional distillation

3 结 论

利用Aspen Plus软件模拟了丙烷的传统Oleflex脱氢工艺和化学链氧化脱氢工艺,并对其过程能耗进行了对比,分析了氢气转化率和热泵精馏对过程能耗的影响。结果表明,由于催化剂晶格氧与氢气的反应生热,无需临氢环境和催化剂再生烧炭生热,使化学链氧化脱氢工艺的能耗比Oleflex工艺的降低43.01%。采用丙烯-丙烷热泵精馏技术,则总能耗可降低75.04%。灵敏度分析表明,氢气转化率在25%时,化学链氧化脱氢工艺反应系统即可实现内部能量的自给,随着氢气转化率的提高,脱氢反应系统对下游供热的能力将逐渐增强。