加压流化床反应器中煤焦化学链气化实验与数值模拟研究

郭欣桐, 常国璋, 谭晓莉, 胡修德, 郭庆杰

(宁夏大学 省部共建煤炭高效利用与绿色化工国家重点实验室 化学化工学院,宁夏 银川 750021)

合成气作为应用广泛的原料气,有“万物源头”的美誉。中国新型煤化工产业的蓬勃发展,对煤制合成气关键技术提出了高效清洁的要求[1]。传统煤气化技术常采用空气、富氧气体或纯氧与煤的燃烧为气化反应供热,存在燃烧损失大,化学能利用率低的问题[2]。

化学链气化(CLG)是一种新型的煤气化技术,具有使CO2内分离的优点,且利用载氧体(OC)的氧化热实现自热平衡,省去空分装置,达到降低能耗和环保的要求,受到了国内外学者们的广泛关注[3-5]。随着化学链气化技术发展的逐渐成熟,其工业化应用成为目前的研究热点之一。其中,操作压力不仅是煤气化反应速率及气体产物组成的重要影响因素,而且加压还可提升气化炉的生产能力。因此,研究加压条件下的煤化学链气化过程的规律对其工业化应用具有重要意义。

煤焦气化速率慢是制约化学链气化系统整体效率的重要问题[6],因此,燃料反应器的设计及其内部反应机理一直是研究的热点。Liu等[7]对燃料反应器中的煤气化反应特性进行了研究,发现气化剂-煤和煤-载氧体间的传质限制是反应速率的控速步骤。Wei等[8]研究了Fe基载氧体的反应性能和褐煤与载氧体比例对合成气评价的影响,结果表明:载氧体晶格氧的释放促进了合成气的产生;当气化剂-煤的传质受限时,过量的载氧体对化学链气化更为有利。Zhang等[9]对比了加压燃料反应器分别选用流化床和固定床运行方式的性能差异,发现煤和载氧体的反应性能与操作压力和所采用的操作方式密切相关。其中,固定床中的气化速率和CO2浓度要明显高于流化床反应器。综上分析,煤、载氧体和气化剂构成的多相反应体系存在着传质、流体动力学和反应平衡之间的相互影响,采用宏观实验的方法难以掌握单一因素的作用规律。

数值模拟是一种有效的研究方法,可将煤化学链气化复杂体系模型解耦,以掌握其多相流动特性和多相反应行为间的影响规律,但目前未见相关研究报道。由于化学链气化与化学链燃烧(CLC)的技术原理和工艺装置类似,因此可借鉴当前化学链燃烧的CFD模拟研究方法。Wang等[10]将煤和Fe基载氧体颗粒拟流体化,对循环流化床提升管中的气-固相流动和化学反应过程进行了CFD模拟,得到了气、固组分浓度以及各反应速率的分布特征。Su等[11]采用双流体模型对其课题组开发的5 kWth燃煤化学链燃烧(CLC)双循环流化床系统进行了热态模拟,从流动规律和燃烧效率着手优化了运行工况。以上是针对煤CLC系统进行的模拟研究,与化学链气化的运行工况及评价指标截然不同。CLC为满足CO2捕集率的最大化,载氧体与煤物料的配比远高于化学链气化工艺,因此在颗粒浓度分布、煤气化反应速率与载氧体还原反应速率比值上有较大差异[12]。此外,操作压力对于颗粒流态化以及宏观反应行为也会产生影响,而针对加压煤化学链气化的相关实验和模拟研究还未见报道。

随着计算颗粒流体动力学(CPFD)的发展,在欧拉流体模型和拉格朗日运动模型的基础上,提出了将相同性质的颗粒视为“颗粒微团”的简化计算方法,可表现不同属性颗粒流动特征,且最大程度节约了计算成本[13]。

笔者以Fe2O3/Al2O3为载氧体,以实验用加压流化床反应器为原型,建立了CPFD热态模拟反应器模型进行模拟,结合实验,对加压流化床系统中的煤焦加压化学链气化过程进行研究,分析加压下煤焦和载氧体的多相流动及其对化学链气化反应的影响,得到了加压下不同价态Fe基载氧体还原反应速率对化学链气化性能和合成气品质的影响规律。

1 实验和模拟部分

1.1 实验部分

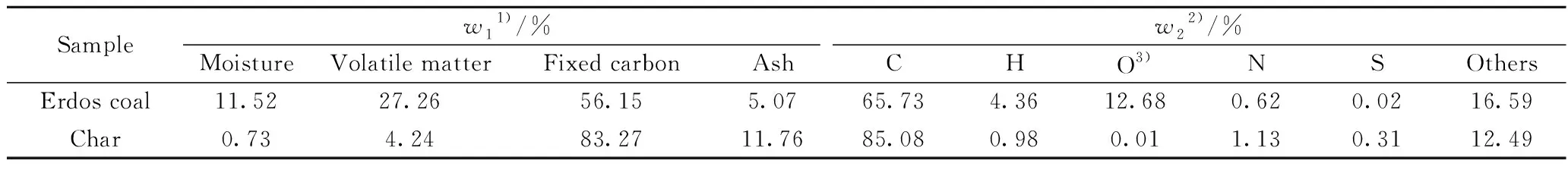

以内蒙鄂尔多斯烟煤为原料,在管式炉中以 20 K/min 的速率升至1223 K,恒温30 min制焦,破碎筛分出粒径为20~120 μm的煤焦。以Fe(NO3)3·9H2O(分析纯,国药控股化学试剂有限公司产品)为前驱体,以γ-Al2O3(分析纯,国药控股化学试剂有限公司产品)为载体,采用浸渍法在363 K下混合搅拌12 h,然后在393 K下干燥12 h,接着在1233 K下煅烧3 h制备质量分数为40% 的Fe2O3/Al2O3复合载氧体。经破碎筛选,得到与煤焦相同粒径(20~120 μm)的复合载氧体样品。煤和煤焦的工业分析和元素分析见表1。

表1 煤和煤焦工业分析和元素分析Table 1 Proximate and ultimate analyses of coal and char

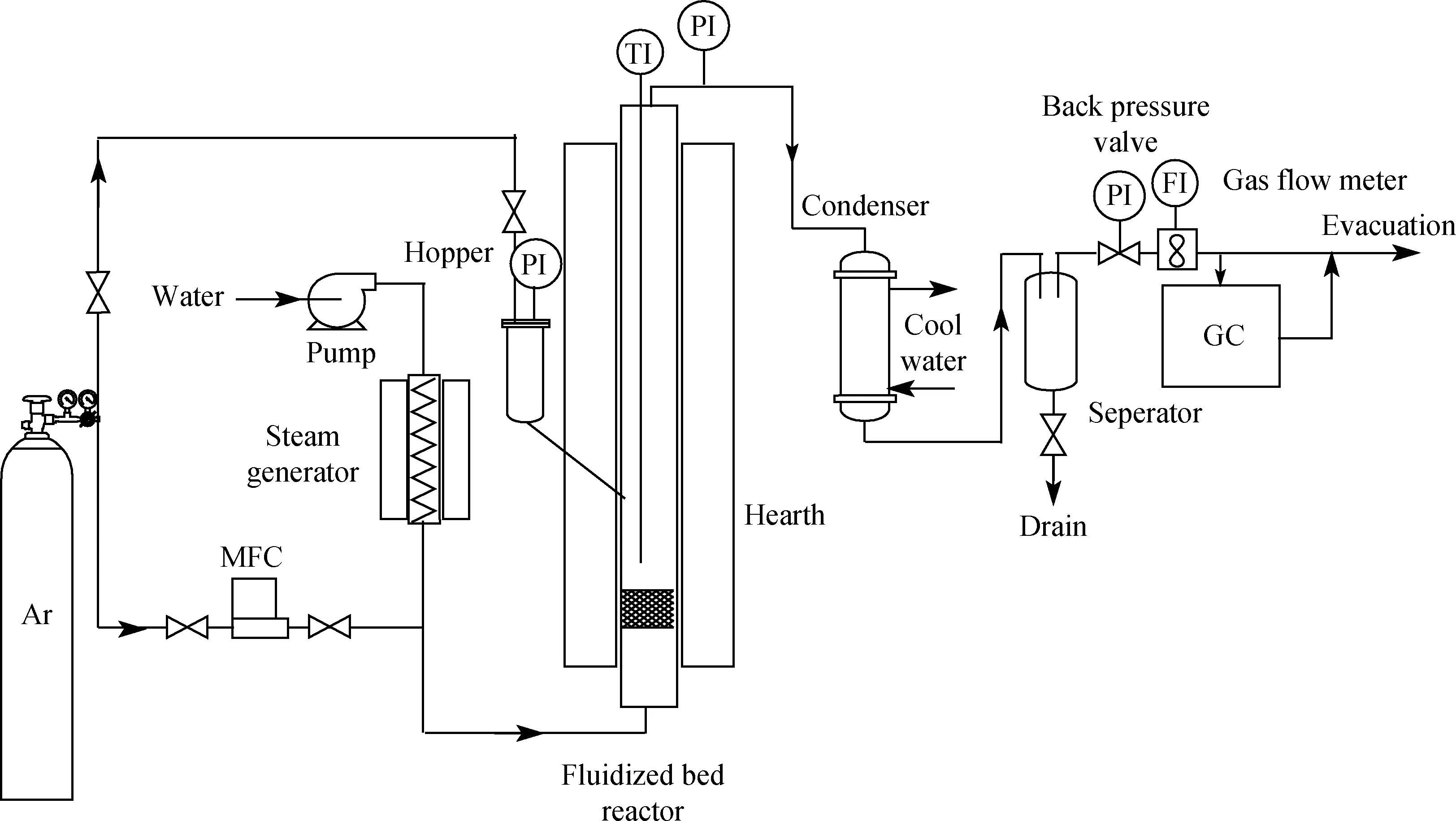

图1为实验用加压流化床反应器,由进料器、供气装置、反应器、加热炉(控温系统)、蒸汽发生器、冷凝分离器、流量计、气体分析及数据采集等装置所构成。流化床反应器主体高800 mm,内径30 mm,反应温度以管芯反应床料中部为准。蒸汽发生器由柱塞恒流泵和预热炉组成,通过调节去离子水的流量,精确控制蒸汽质量流率。

图1 加压流化床反应器装置示意图Fig.1 Schematic diagram of a pressured fluidized bed reactorMFC—Mass flow controller; TI—Temperature indicator; PI—Pressure indicator; FI—Flux indicator; GC—Gas Chromatography

将2 g煤焦和35 g载氧体颗粒混合均匀后加入料斗内,组装反应器各部件,确认气密性良好后,用氩气吹扫置换系统内的空气;调节系统总压升至实验所需压力(0.1~0.5 MPa);蒸汽发生炉和反应床升至1193 K后打开柱塞泵,注入水蒸气(H2O: 85%,Ar: 15%,均为体积分数);操作气速均设定为0.14 m/s。反应器内气相浓度平衡后,将料斗中煤焦和载氧体颗粒吹入反应器床层进行流化。

反应器的干燥气体产物取样后立即用气相色谱(GC7820,北京中科惠分仪器有限公司产品)进行组分分析。实验结束后,用Ar吹扫冷却反应器,收集还原态载氧体进行表征分析。

1.2 模拟部分

1.2.1 多相流流体动力学模型

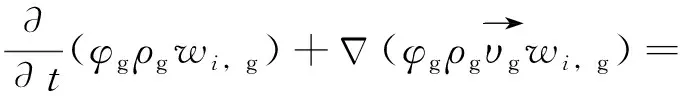

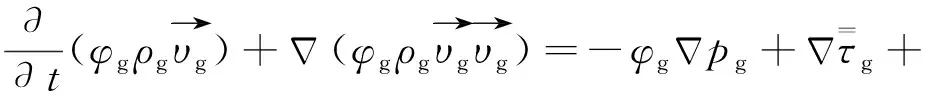

(1)

式(2)为各气相组分的输运方程,其中wi,g为气相中组分i的质量分数,%;气相组分i在气-固相间的传质速率用方程等号右侧项表示,其中Ji,g为气相中组分i的扩散通量[15],kg/(m2·s)。

(2)

(3)

(4)

因加压条件下流化床反应器内的颗粒分布发生改变,所以选取兼具密相和稀相区均适用的Wen-Yu/Ergun Blend模型,如式(5)和(6)所示。其中:φp为颗粒相体积分数,%;φcp为颗粒紧密充填时的体积分数,%;曳力系数(Cd)是雷诺数(Re)的函数[17];ρp为颗粒密度,kg/m3;rp为颗粒半径,m;D1和D2分别表示颗粒相体积分数小于0.75φcp和大于0.85φcp时的气-固相间曳力作用,kg/(m3·s)。

(5)

(6)

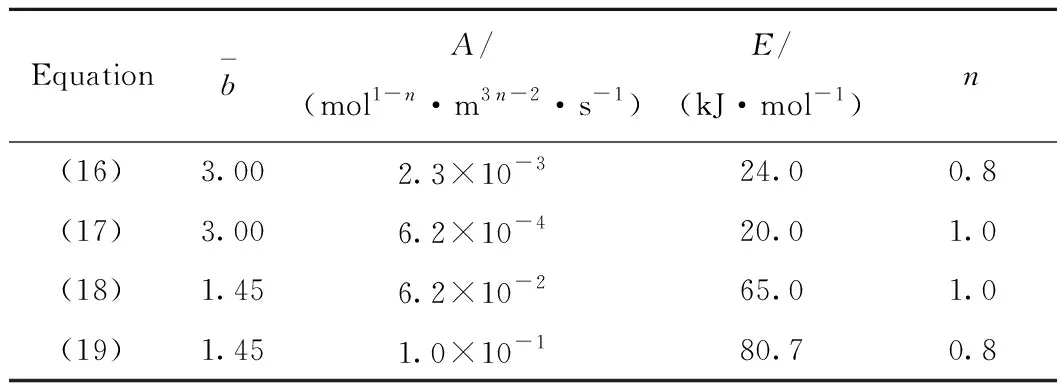

连续相和颗粒相的能量守恒方程分别如式(7)和(8)所示。其中,Hg为气相的焓值,J/kg;Qgp为颗粒相与流体相间的对流传热,W/m2;λg为导热系数,W/(m2·K);TBulk为颗粒相主体温度,K;Tp为颗粒温度,K;mp为颗粒质量,kg;Cp为颗粒相比热容,J/(kg·K);h为热传递系数,J/(m·K);Ap为颗粒比表面积,m2/kg;fh为颗粒相传热比。煤焦和载氧体单颗粒的温度变化通过气-固相间换热和吸收的反应热(HR,J/kg)表示。

(7)

(8)

式(9)为颗粒相的Lagrange离散运动方程,其中F为其他作用力相源,N;τp为颗粒相的应力张量,Pa[18];g为重力加速度,m/s2。

(9)

1.2.2 多相反应动力学模型

燃料反应器中多相复杂反应体系包括煤焦气化反应、水煤气变换反应、甲烷化反应及载氧体还原反应。笔者所在课题组在前期研究中发现,煤焦气化产物中CH4摩尔分数小于1%(如图4所示),因此模型中未引入甲烷化反应及其与载氧体的还原反应。

(1)煤焦气化反应

在煤焦气化过程中,气化剂为H2O和CO2,如式(10)和(11)所示。

C(s)+H2O(g)→CO(g)+H2(g)

(10)

C(s)+CO2(g)→2CO(g)

(11)

当煤焦气化反应决速步骤受动力学控制时,使用式(12)的Langmuir-Hinshelwood方程形式计算煤焦气化速率(Rg,mol/(s·m3))[19]。

(12)

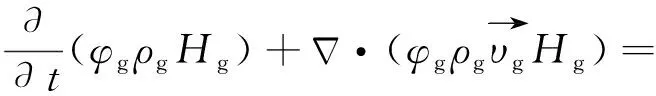

由表1知,煤焦的固定碳和灰分总质量分数达95%,因此水分和挥发分的热解过程未加考虑。式(12)中:crea为气化剂浓度,mol/m3;cpro为气化产物浓度,mol/m3;mc为加入煤焦质量,g;drea为反应器内径,m;h为反应器高度,m;k为反应速率常数,m3/(mol·s),由表2通过阿伦尼乌斯方程获取。

表2 煤焦气化动力学参数Table 2 Kinetic parameters of coal char

(2)水煤气变换反应

如式(13)所示,气相产物CO可以与气化剂H2O发生水煤气变换反应,产生CO2和H2,从而改变气相产物中的组分比例。煤气化工业生产中,常采用该方法对合成气中氢/碳比进行调节。

CO(g)+H2O(g)→CO2(g)+H2(g)

(13)

水煤气变换反应速率(Rs,mol/(s·m3))如式(14)所示,其中yH2O、yCO2、yH2、yCO分别表示H2O、CO2、H2和CO的摩尔分数[11],%;E=218 kJ/mol,A=1.89×107m1.5/(mol0.5·s),α=0.5,β=1,R=8.314 J/(K·mol);平衡速率常数Keq由式(15)获取[20]。

(14)

(15)

(3)Fe2O3/Al2O3载氧体的还原反应

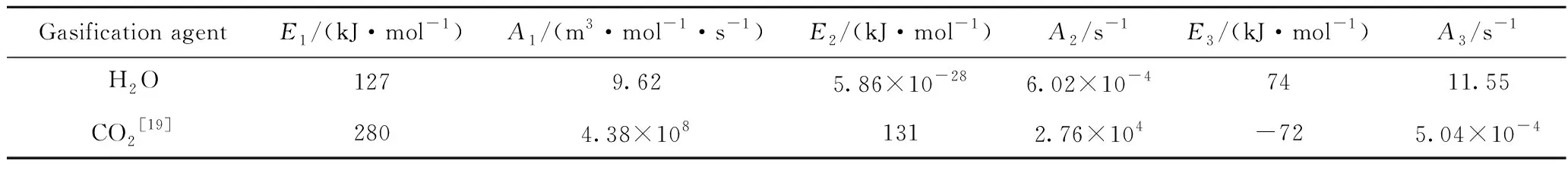

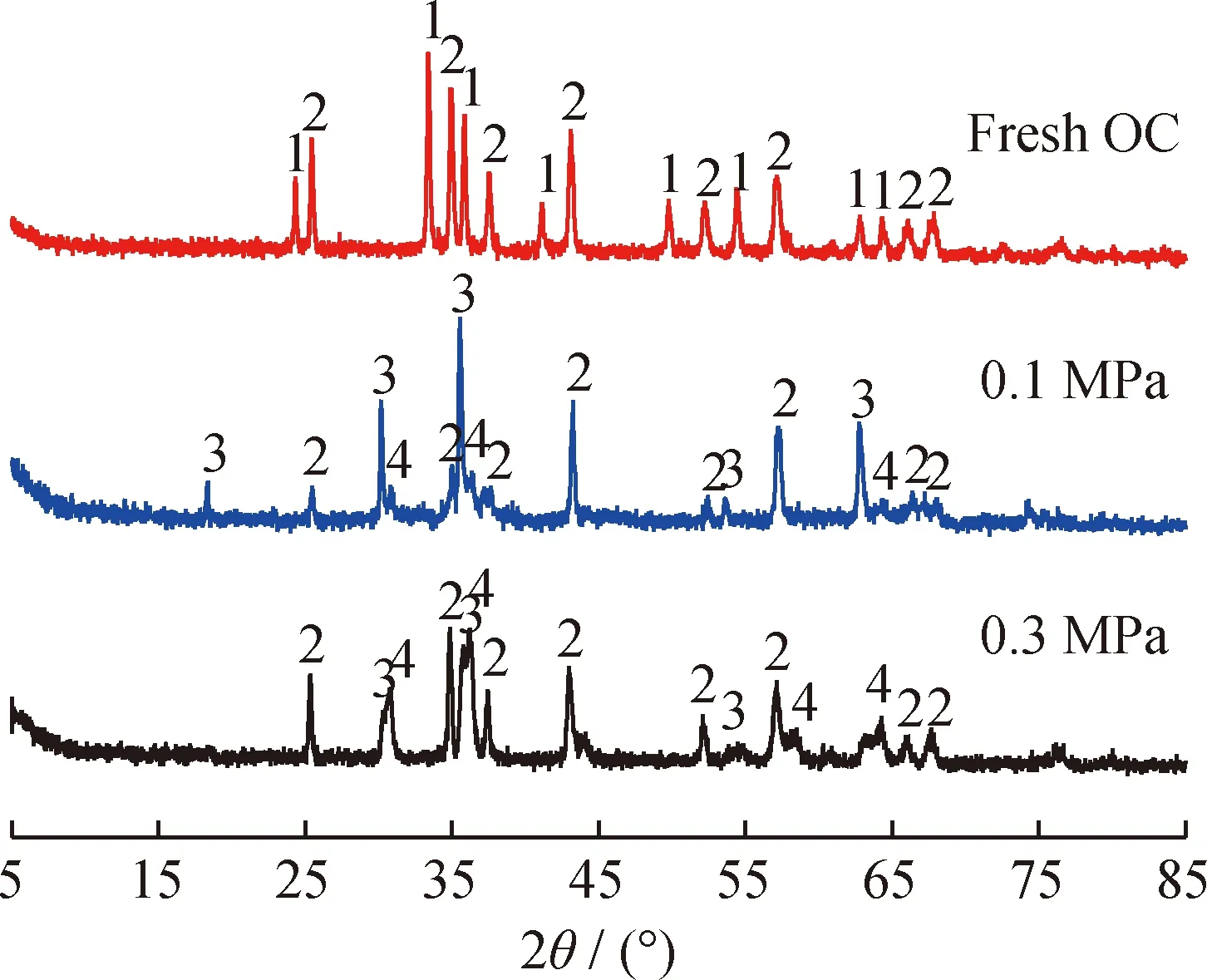

Fe2O3载氧体随晶格氧释放深度的不同,被还原为Fe3O4、FeO以及Fe 3种还原态。实验中气化剂H2O的体积分数为85%,采用XRD对还原态载氧体分析(图11),未观察到单质Fe,因此对Fe3O4和FeO进行多相反应动力学模拟,反应过程如式(16)~(19)所示。

H2(g)+3Fe2O3(s)→2Fe3O4(s)+H2O(g)

(16)

CO(g)+3Fe2O3(s)→2Fe3O4(s)+CO2(g)

(17)

H2(g)+Fe2O3(s)→2FeO(s)+H2O(g)

(18)

CO(g)+Fe2O3(s)→2FeO(s)+CO2(g)

(19)

(20)

(21)

(22)

式(22)为载氧体还原反应速率(Rr,mol/(s·m3))计算公式,式中mOC为载氧体加入量,g;其他动力学参数如表3所示。

表3 载氧体还原反应动力学参数[10,21]Table 3 Reduction kinetic parameters of oxygen carriers

1.2.3 条件设定

按照图1的加压流化床反应器建立了三维反应器几何模型。对模拟的网格结构、适当的单元数和时间步长进行了测试和确定,考察了反应器出口气体组分浓度与网格数的关系。结果表明:网格数设定为1235时,模拟结果稳定。

采用降速法模拟了混合颗粒(煤焦和载氧体)床层压降(Δp,Pa)与表观气速(U,cm/s)的流化关系,如图2所示,获取了双组分混合颗粒体系的初始流化速度(Uif)、临界分离速度(Ubf)、完全流化速度(Uff)和最小流化速度(Umf)。由图2可知,随着表观气速的增大,混合颗粒的流化曲线可分为4个流化状态:固定床状态A、轻颗粒流化重颗粒静止状态B、不完全流化状态C和完全流化状态D。相对应的3种双组分颗粒混合状态可分为完全分离状态(U=Ubf)、部分混合或部分分离状态(Ubf

图2 混合颗粒(煤焦和载氧体)床层压降随表观气速变化的流化曲线Fig.2 Fluidization curves between pressure drop and velocity of binary mixtures

采用阿基米德准数(Ar)式(23)和终端沉降雷诺数(Ret)式(24),通过式(25)分别得到了煤焦和载氧体颗粒的终端速度ut,Char=5.0 cm/s,ut,OC=11.6 cm/s。

(23)

(24)

(25)

其中:ϑ为运动黏度,m2/s。设定的表观操作气速(14.0 cm/s)远大于煤焦颗粒终端速度(5.0 cm/s),是其2.8倍,接近湍流状态(典型湍流状态时U是ut的3倍)。因此,该表观操作气速下存在煤焦颗粒被气流带出的现象。为防止未反应完的煤焦被气流带出,在实验反应器出口处安装了过滤器,阻止颗粒的流出。同理,模拟反应器的出口处进行了边界条件设置:只允许气相流出,禁止颗粒流出。其他初始条件及边界条件与实验工况保持一致,如表4所示。

表4 模型初始条件及边界条件Table 4 Initial and boundary conditions of model

2 结果与讨论

2.1 模拟结果

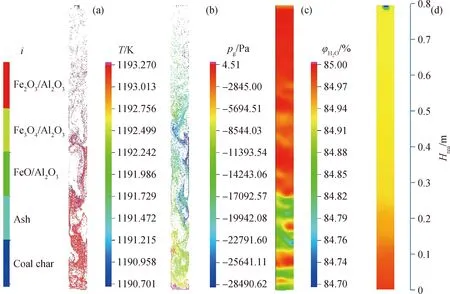

图3为30 s时的颗粒种类分布、颗粒温度、压力梯度(pg,Pa)及水蒸气的体积分数(φH2O,%)分布。压力梯度为出口压力与局部压力的差值。Hrea为反应器轴向高度,m。由图3可知,煤焦和载氧体颗粒混合均匀,未出现明显分层;颗粒温度稳定在设定温度±3 K范围内;压力梯度小于0.028 MPa;水蒸气体积分数近似等于85%。因此,模拟边界条件以及初始设置满足实验工况要求。

图3 稳定流形时的颗粒种类分布、颗粒温度、压力梯度及水蒸气的体积分数分布特征Fig.3 The characteristics of stable fluidization pattern(a) Particle specie; (b) Particle temperature; (c) Pressure gradient; (d) Volume fraction of H2O

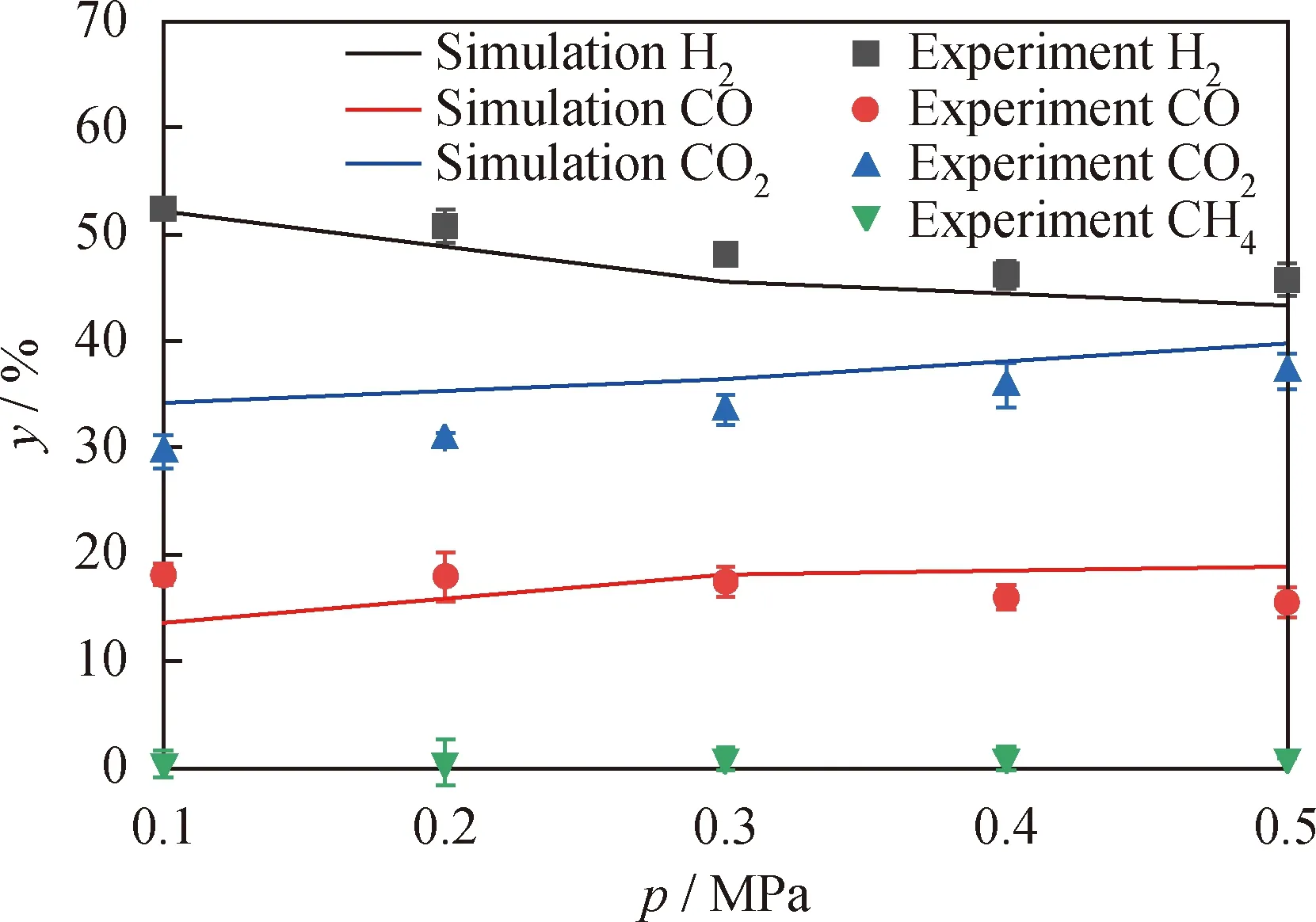

为确保模拟结果的准确性,对模拟压力p在0.1~0.5 MPa下的模拟反应结果进行验证。模拟反应开始25 s后,在0.1 s时间步长内,浓度值标准偏差在1%以内波动。因实验中气体产物捕集操作时存在时间误差,所以实验和模拟的产气分析结果取2 min内的平均值进行比较,反应时间10 min时反应器出口各气体组分摩尔分数(y)对比结果如图4 所示(除去H2O和Ar)。由图4可知,模拟结果随压力的变化趋势与实验结果基本一致,H2、CO、CO2摩尔分数的相对误差分别为4.16%、11.36%、21.73%,模拟结果与实验值的偏差在可接受的误差范围内。因此,建立的煤焦加压化学链气化反应模型可靠,模拟结果可信。

图4 不同压力下反应器出口气体组分摩尔分数模拟结果和实验值的对比Fig.4 The comparison of simulated and experimental molar fraction of gas components at reactor outlet under different pressures t=10 min

2.2 操作压力对煤焦和载氧体混合颗粒流态化特征的影响

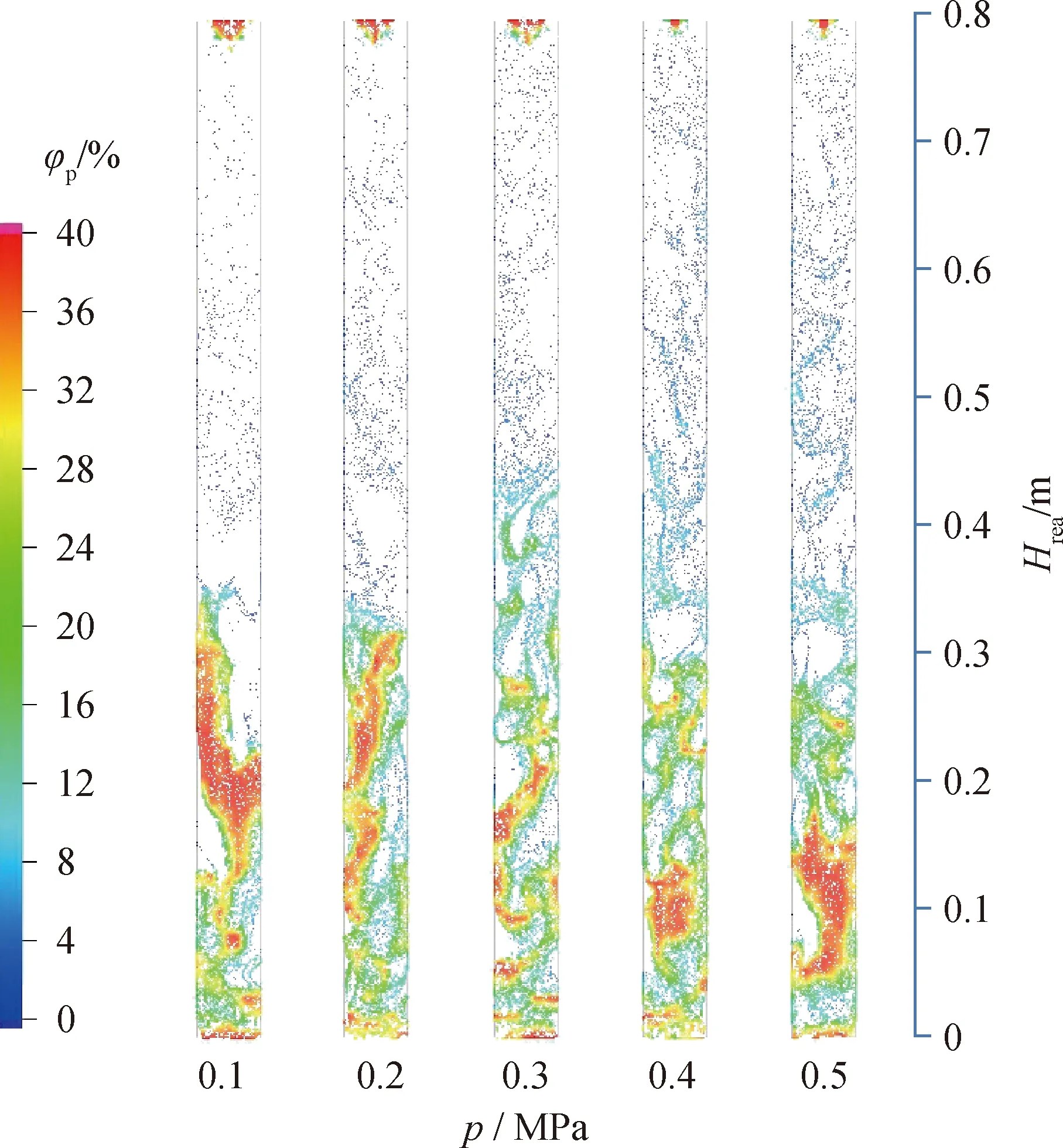

为研究煤焦和载氧体颗粒的加压流动形态,考察燃料反应器内颗粒体积分数及压降分布随压力的变化。图5为模拟压力在0.1~0.5 MPa下的瞬态颗粒体积分数。由图5可以看出,压力升高,连续相对颗粒相的曳力作用增大,煤焦和载氧体颗粒的流形由柱塞逐步转变为湍流流态化,促进了煤焦颗粒与气化剂的接触。湍流过程中煤焦和载氧体颗粒的碰撞接触,使载氧体与气化产物间的还原反应在煤焦颗粒的四周均匀发生。此外,0.1~0.2 MPa时密相区和稀相区的分界清晰;随着压力的继续升高,分界逐步模糊;压力大于0.3 MPa时出现了过渡区。这说明加压促进了流态化的稳定,床层中气泡逐渐变小。

图5 瞬态颗粒体积分数随压力的变化Fig.5 The variation of instantaneous particles volume fraction with pressures

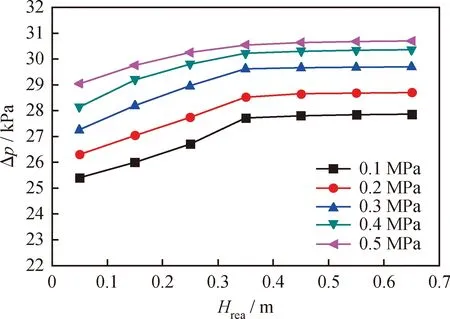

图6为不同模拟压力下,反应器内轴向压降(Δp,kPa)分布。由图6知,同一模拟压力下,随着轴向高度的升高,压降逐步增大,压降变化范围为25~31 kPa。随着模拟压力的增大,相同轴向高度处压降增大,但轴向高度上的压降曲线渐趋于线性。这与图5中加压时床层气泡变小及流态化更加稳定的现象一致。

图6 不同模拟压力条件下反应器轴向压降分布Fig.6 The axial pressure drop distribution under different simulated pressures

图7为不同轴向高度截面的颗粒体积分数随操作压力的变化趋势。与瞬态截面图趋势一致,加压后颗粒分布更加均匀,且各轴向高度截面上的颗粒体积分数呈现增长趋势。但是,当操作压力大于0.3 MPa时,轴向0.05 m截面的颗粒体积分数出现拐点,随压力的升高而降低。通过对瞬态截面图的观察,分析原因为气力输送能力的提高,使反应器布风板上部的密相区向更高的区域延伸[22]。因此,加压对燃料反应器内轴向的颗粒体积分数有提升作用,同时可使压力梯度和颗粒分布更加平滑均匀,有利于燃料反应器内流形的稳定。

图7 不同轴向高度颗粒体积分数随压力的变化Fig.7 The particle volume fraction with pressures at different axial heights

2.3 颗粒分布对反应的影响

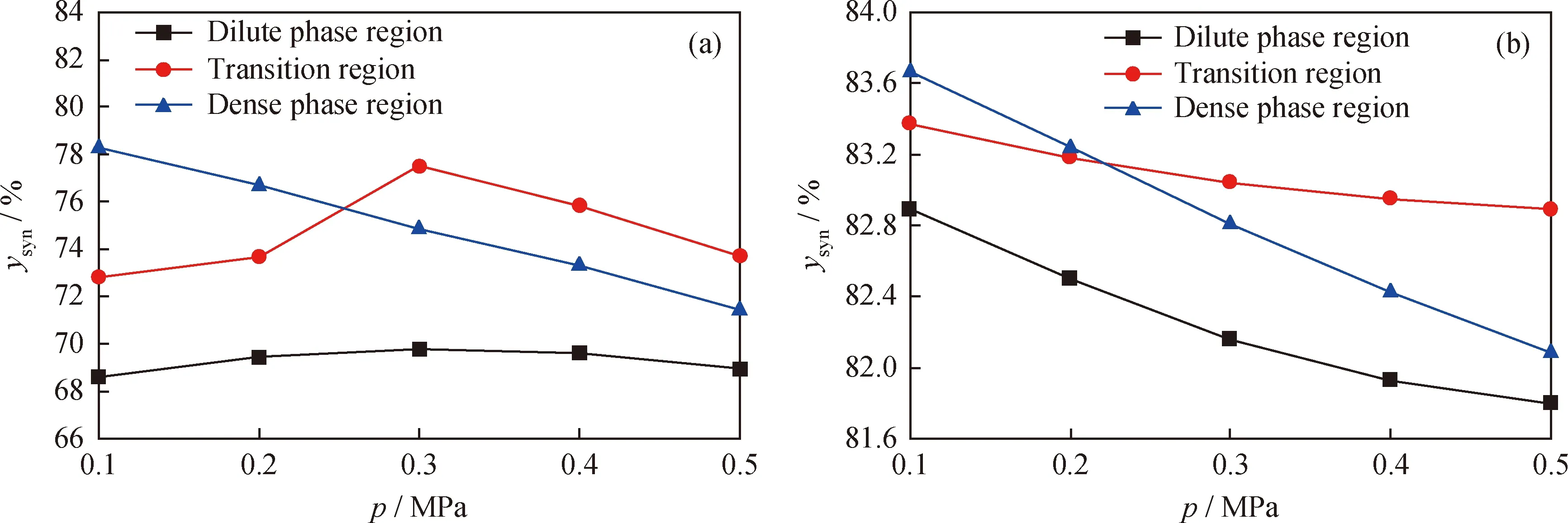

分别对密相区(Hrea=0.15 m)、过渡区(Hrea=0.35 m)及稀相区(Hrea=0.55 m)的加压反应特性进行考察。图8为3个颗粒分布区域中合成气摩尔分数(ysyn)随压力的变化(除去H2O和Ar)。由图8(a)知,随着压力的升高,3个区域呈现了3种变化:密相区合成气摩尔分数由78.5%降低至71.9%;过渡区合成气摩尔分数在0.3 MPa处出现拐点,先增后减;稀相区合成气摩尔分数变化较小。操作压力为0.1~0.2 MPa时,燃料反应器内合成气摩尔分数沿轴向高度呈下高上低趋势;当操作压力大于0.3 MPa时,密相区合成气摩尔分数已低于过渡区,且3个区域的合成气摩尔分数均随着压力的增大而减小。而在图8(b)中,随着3个区域颗粒体积分数和系统压力的改变,合成气摩尔分数在81.8%~83.7%范围内小幅变化。相同的压力条件下,颗粒体积分数是3个区域最大的差异变量,因此在化学链气化中颗粒体积分数是影响合成气摩尔分数的关键因素,可通过操作压力对颗粒分布的影响,实现对合成气品质的调控。

图8 3个颗粒分布区域中的合成气摩尔分数随压力的变化Fig.8 The molar fraction of syngas with pressures in each particle distribution region(a) Coal char and Fe2O3/Al2O3; (b) Coal char and SiO2

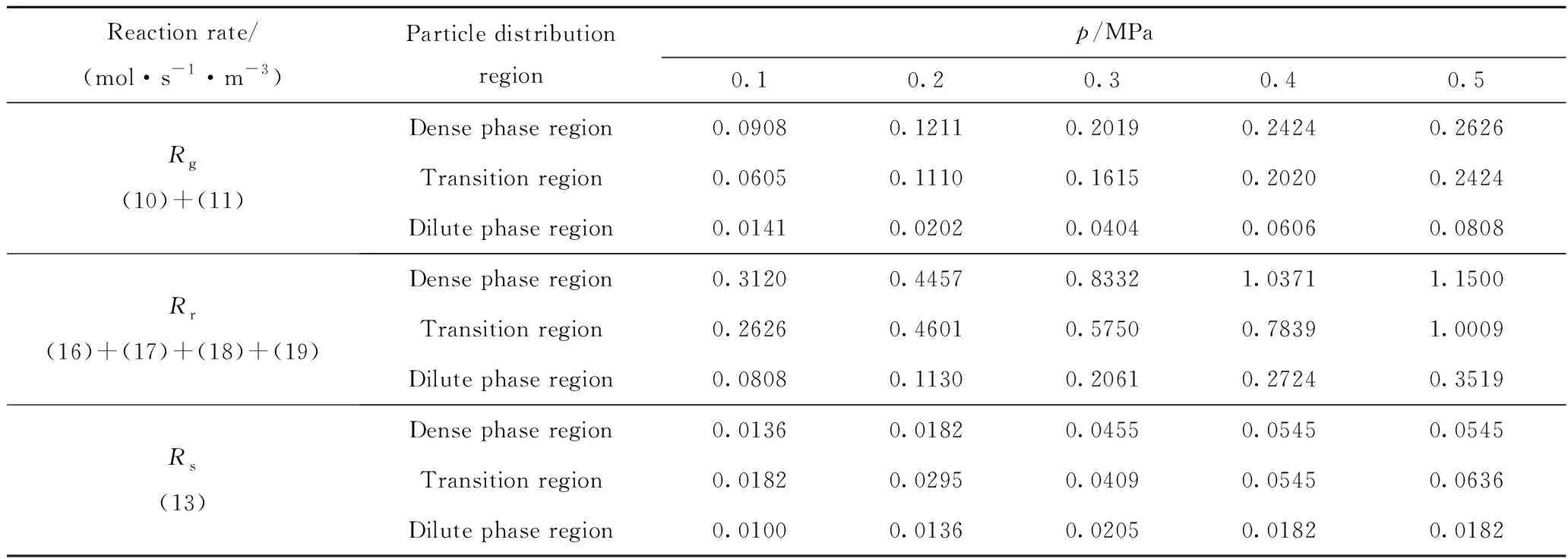

利用多相反应动力学模型对化学链气化复杂反应体系进行解耦,得到了各独立反应速率的变化特征,如表5所示。由表5可以看出,煤焦气化速率(Rg)和载氧体还原反应速率(Rr)随着颗粒体积分数增加而增大,而水煤气变换反应速率(Rs)没有明显变化;3种反应速率均随着操作压力的增大而增大,在相同压力下,Rs明显低于Rg和Rr。表5中,在0.1~0.5 MPa压力范围,3个颗粒分布区中煤焦气化速率、载氧体还原反应速率、水煤气变换反应速率的最大变化范围分别为0.246、1.07和0.05 mol/(s·m3)。因此,加压流化床反应器中操作压力以及颗粒流态的改变对水煤气变换反应速率无显著影响,主要通过煤焦气化反应和载氧体还原反应的耦合作用实现对合成气组分比例的调控。相较于载氧体还原反应速率,煤焦气化速率较低,是总反应体系的控速步骤[23]。Keller等[24]研究发现,载氧体对煤焦周围H2的转化作用有利于降低煤焦表面H2对其气化反应平衡的抑制。还原速率增大虽然消耗了部分CO和H2,但气化速率提升显著。表5 中过渡区压力由0.1升至 0.3 MPa,Rg和Rr分别增长2.7倍和2.2倍,对应图8(a)中过渡区合成气摩尔分数由72%增长至78%。因此,颗粒体积分数是调控合成气品质的关键参数,其范围的适当选取,不但可以通过加压加速煤焦气化速率,还可以提升合成气品质。当φp处于1.0%~2.8%时(图7中过渡区压力0.1~0.3 MPa的φp值),加压不仅弱化了气化产物对煤焦气化的平衡抑制,还避免了还原反应过程对CO和H2的过度消耗。所以在煤焦加压化学链气化燃料反应器设计时,可考虑采用气流床或控制流化床上升管内φp处于1.0%~2.8%区间。

表5 化学链气化(CLG)过程3个颗粒分布区域中气化、还原和水煤气变换反应速率模拟结果Table 5 The simulation results of Rg, Rr and Rs in different particle distribution regions during CLG process

将载氧体替换为惰性床料的煤焦气化速率(Rg)和水煤气变换反应速率(Rs)模拟结果如表6所示。由表5、6可以看出,与有载氧体化学链气化过程相比,稀相区Rg和Rs数值较为接近,因此,加入载氧体并未对稀相区的煤焦气化和水煤气变换反应产生明显影响。过渡区和密相区的Rg相较于有载氧体的化学链气化过程明显降低,且随着压力的增大降幅更大,最大降幅分别为20%和35%。

表6 惰性床料气化过程中各颗粒分布区域中气化、还原和水煤气变换反应速率模拟结果Table 6 The simulation results of Rg, Rr and Rs in different particle distribution regions with inert bed materials

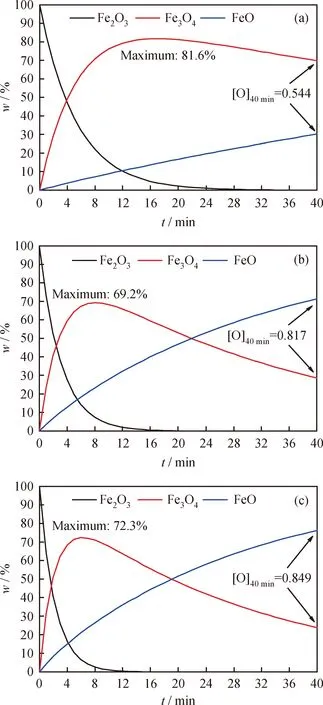

2.4 不同价态的还原反应过程分析

Fe2O3分别还原至Fe3O4和FeO的释氧量和还原反应速率均不同,可通过对二者的调控达到对释氧量和还原反应速率的要求,载氧体还原反应速率(Rr)为Fe2O3→FeO过程的还原反应速率(Ra)与Fe2O3→Fe3O4过程的还原反应速率(Rb)之和。图9为0.1~0.5 MPa压力范围内过渡区中2种还原态载氧体的还原反应速率(R,mol/(s·m3))及两还原反应速率比(Ra/Rb)。由图9可知,在0.1~0.3 MPa升压阶段,Ra/Rb增加,说明此范围内加压Ra的增幅更大。但是Ra明显小于Rb。因此,Ra可减小载氧体还原反应速率的增幅。而在0.3~0.5 MPa升压阶段,Rb显著增加,说明此范围内加压可增大载氧体还原反应速率的增幅。

图9 过渡区中2种还原态载氧体的释氧速率及释氧速率比Fig.9 Oxygen release rates and rate ratios of different reduction states in transition zone

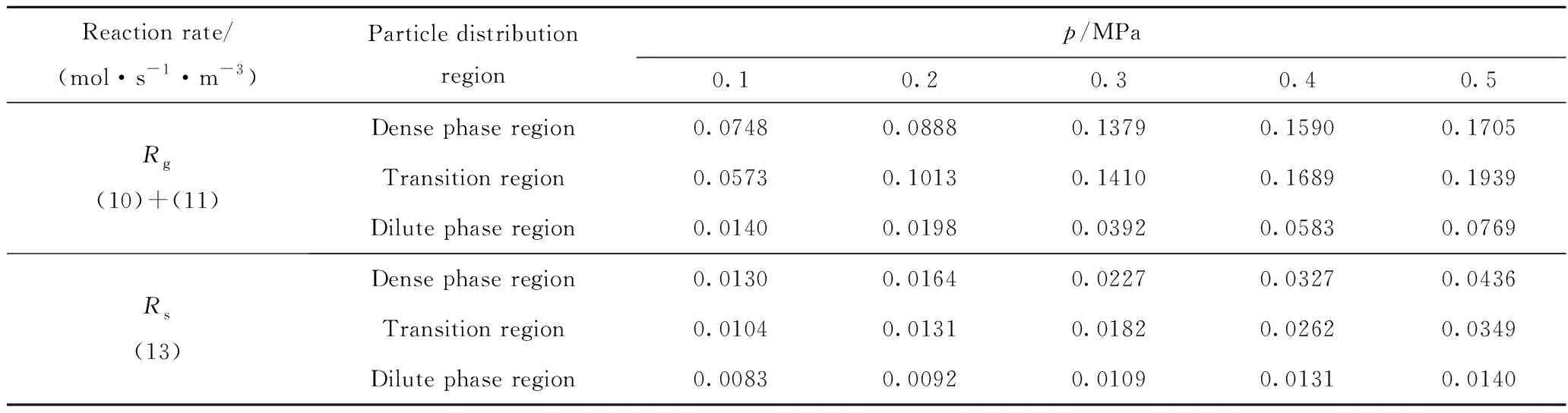

晶格氧释氧量([O])为某一时刻载氧体还原反应质量损失与最大可能质量损失量的比值。当载氧体全部还原转化为FeO时,达到最大释氧量,数值为1。图10 为模拟反应器中载氧体不同价态组分的质量分数(w,%)随时间的变化关系。由图10可知,操作压力从0.1 MPa升至0.3 MPa时,Fe3O4质量分数的最大值由81.6%降至69.2%,Fe2O3更多的转化为FeO,40 min时晶格氧释氧量由0.544增大为0.817,增幅达50.18%;压力从0.3 MPa升至 0.5 MPa 时,Fe3O4质量分数的最大值升至72.3%,40 min时晶格氧释氧量为0.817,增幅仅为3.92%。

对反应40 min时的Fe2O3/Al2O3载氧体进行XRD分析,如图11所示。由图11可知,常压时Fe2O3/Al2O3载氧体2θ在30.5°、36.0°、63.0°等处出现Fe3O4的明显特征衍射峰;2θ在31.5°、37.0°、64.0°等处只有微量的FeAl2O4特征衍射峰(FeAl2O4为FeO和Al2O3矿物化产物,视其为Fe2+还原态产物)。压力为0.3 MPa时的载氧体还原态XRD谱图积分定量分析显示FeAl2O3含量超过了Fe3O4,与图10(b)模拟结果一致,证明了模拟数据可信。

图10 Fe2O3/Al2O3载氧体不同价态组分的质量分数随反应时间的变化Fig.10 The variation of mass fraction of components in different valence states of oxygen carriers with time(a) 0.1 MPa; (b) 0.3 MPa; (c) 0.5 MPa

图11 反应40 min时的Fe2O3/Al2O3载氧体还原态XRD表征Fig.11 XRD patterns of reduced oxygen carriers under different pressures1—Fe2O3; 2—Al2O3; 3—Fe3O4; 4—FeAl2O4

3 结 论

通过实验和数值模拟相结合的方法,对加压流化床系统中的煤焦加压化学链气化过程进行了研究,分析了加压下煤焦和载氧体的多相流动特征及其对反应的影响规律。

(1)加压增大了轴向颗粒体积分数,促进了煤焦气化速率和载氧体还原反应速率的增加。颗粒体积分数是影响加压下煤气化速率和合成气品质的关键因素,颗粒体积分数在1.0%~2.8%区间,压力从0.1 MPa升至0.3 MPa时,煤焦气化速率增长2.7倍,合成气摩尔分数由72%增至78%。

(2)压力从0.1 MPa升至0.5 MPa,以及颗粒流态的改变,对水煤气变换反应速率无显著影响,主要通过煤焦气化反应和载氧体还原反应的耦合作用实现对合成气组分比例的调控。

(3)实验验证了Fe2O3/Al2O3载氧体各还原态组分分布模拟结果的可信。操作压力从0.1 MPa加至0.3 MPa时,可以减小载氧体还原反应速率的增幅,释氧量增大50.18%;操作压力从0.3 MPa加至0.5 MPa时,显著促进了载氧体还原反应速率的增大,但释氧量仅增加3.92%。