1 MWth煤化学链气化过程模拟

任 天, 胡修德, 安 梅, 马晶晶, 郭庆杰

(宁夏大学 省部共建煤炭高效利用与绿色化工国家重点实验室,宁夏 银川 750021)

中国煤炭资源丰富而石油、天然气比较紧缺[1]。近年来,随着国家节能减排政策的实施,宁夏作为“一带一路”沿线重要省份及西北地区的能源“金三角”地带,研究和开发煤炭高效清洁利用技术是地区经济发展的关键之一。煤化学链气化技术是一种新型的清洁煤利用技术,该技术通过控制载氧体-气化剂-煤炭比生产清洁燃气,合成气经过加工处理后再生产高附加值化工产品。化学链气化技术利用载氧体的循环使用将传统煤气化反应过程解耦在2个反应器内进行,无需空分装置,无需外部加热,降低了设备的投资和运行成本,且燃料不与空气直接接触,减少了NOx和SOx污染物的生成[2-3]。

固体燃料化学链气化一方面需要控制燃料与载氧体的比值,避免燃料完全氧化生成大量CO2[4];另一方面需要载氧体为气化过程提供热量。化学链气化技术有别于化学链燃烧技术,其主要产物为合成气(H2+CO+CH4)。目前关于化学链燃烧系统大型中试装置研究,美国Alstom公司建立了3 MWth示范装置[5],美国Ohio State大学建立了25 kWth示范装置[6],德国Darmstadt大学建立了1 MWth示范装置[7-8]。中国清华大学[9]、中国科学院广州能源研究所[10]、华中科技大学[11]、东南大学[12]等也进行了相关研究。虽然化学链燃烧技术已进入中试示范阶段,但兆瓦级煤炭化学链气化工艺技术尚处于探索性研究阶段,大规模工业应用的技术及设备尚未成熟,且工业示范装置因为技术保密,获取操作数据成本较高。

Aspen Plus是一款被广泛用来开发设计、分析、模拟优化化工工艺的大型通用流程模拟软件。通过模拟计算,可以实现对工艺参数的合理控制,达到不同工艺条件下理想的气化产物需求,而且还可以为后续的实验工作、煤化学链气化技术的工业放大、规模化建设提供基础数据。笔者利用Aspen Plus化工流程模拟软件,建立了1 MWth煤化学链气化过程模型,将模型计算结果与实验结果进行验正,研究了不同煤种、不同载氧体、氧/碳摩尔比(载氧体中O与煤中C摩尔比)、温度、压力、水蒸气/煤质量比对气化性能的影响及整个系统的自热平衡条件。

1 煤化学链气化过程的基本原理与建模

在整个煤化学链气化过程中,适量的载氧体在燃料反应器内释放晶格氧参与煤气化反应生成合成气,失去晶格氧的载氧体进入空气反应器发生氧化反应,被氧化后的高温载氧体再次循环进入燃料反应器,为煤的气化过程提供氧和热[13]。笔者分别选用赤铁矿与天然锰矿作为载氧体,水蒸气为气化剂,空气为氧化剂。对于赤铁矿载氧体,模拟计算主要的氧化还原过程为Fe2O3↔Fe3O4[14];对于天然锰矿载氧体,主要氧化还原过程为Mn3O4↔MnO[15]。表1为燃料反应器和空气反应器内的主要反应。其中,R1~R9为燃料反应器中的反应,R10、R11为空气反应器中的反应。

表1 燃料反应器和空气反应器内的主要反应Table 1 The main reactions in the fuel reactor and the air reactor

整个煤化学链气化工艺模型流程图如图1所示。非常规组分的物料煤(Coal)先进入收率反应器(Decomp),按照质量平衡将煤中各元素转化为单质形式,如C、N2、O2、H2、H2O、S和UBC(未反应碳);再与经过泵(Pump)增压、换热器(Heat 1)升温的水蒸气一起进入燃料反应器(Fuel reactor);空气(Air)经过压缩机(Compressor)和换热器(Heat 2)达到所需压力和温度后进入空气反应器(Air reactor);煤、水蒸气、载氧体在燃料反应器内发生一系列反应生成合成气,燃料反应器排出的气-固混合物经旋风分离器(Cyclone 1)分离;被还原的载氧体进入空气反应器被氧化,再生载氧体经过旋风分离器(Cyclone 2)进入燃料反应器循环使用。图中虚线Q8、Q9、Q10代表连接反应器的热流股,为使整个系统达到自热平衡,将空气反应器产生的热量输送至燃料反应器。

图1 1 MWth煤化学链气化流程Fig.1 Process flow of 1 MWthcoal chemical looping gasificationDecomp—Yield reactor; Q8,Q9,Q10—Heat flow

建模过程中,引入实际工业操作过程中的碳转化率数据和估算的热量损失用以修正模拟结果,并根据实际情况对模型进行合理的假设:(1)反应器处于稳定运行状态,进入反应器的所有物质均达到平衡状态;(2)各反应器内压力相同,无压力降,反应器之间没有气体和燃料返混;(3)煤中的N、H、O完全反应,随操作条件变化C不完全转化;(4)煤中的惰性组分为灰分,不参与化学反应;(5)不考虑载氧体、煤的粒径差异。

2 计算条件及数据处理

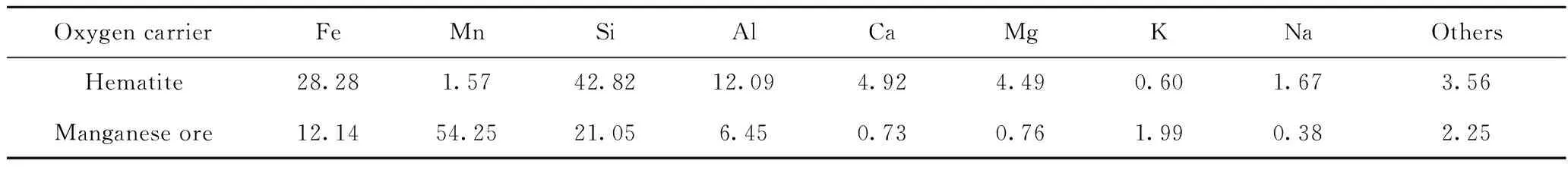

模拟采用的3种煤的性质分析如表2所示。其中NX为宁夏煤,XJ为新疆煤,YN为云南煤。所用载氧体分别为产自中国河北的赤铁矿、中国广西的天然锰矿,其XRF成分分析如表3所示。当整个系统热输入功率为1 MW时,NX的进煤量为142.574 kg/h,XJ的进煤量为154.242 kg/h,YN的进煤量为285.487 kg/h。所有物料入口温度为20 ℃,评价整个系统的主要指标如下:

表2 不同煤种的工业分析与元素分析Table 2 Proximate analysis and ultimate analysis of different coals

表3 2种天然矿石载氧体的化学组成Table 3 Oxygen carrier’s chemical components of two kinds of natural ores w/%

出口气体组分摩尔流量比Xi(%)是出口气体产物i(CO、CO2、CH4、H2)占所有产气摩尔流量比例,计算式见式(1):

(1)

式中:qi为出口气体产物i(CO、CO2、CH4、H2)的摩尔流量,kmol/h;qv为烟气中CO、CO2、CH4、H2的总摩尔流量,kmol/h。

合成气有效组分比Xsyn(%)是合成气有效组分(CO、CH4、H2)摩尔流量与所有产气摩尔流量比例,计算式见式(2):

(2)

合成气产率Y(m3/kg)为单位进煤量产生的合成气体积,计算式见式(3):

(3)

式中,qsyn为合成气中CO、CH4、H2的总摩尔流量,kmol/h;VL为标准状况下的气体摩尔体积,2.24×10-2m3/mol;fcoal为进煤量,kg/h。

冷煤气效率η(%)是煤气化产生合成气热值与气化用煤热值之比,计算式见式(4):

(4)

式中,Qsyn为合成气有效组分的低位热值,MJ/kmol;nsyn是合成气有效组分的物质的量,kmol;Qnet为煤的低位热值,MJ/kg;mcoal为煤的质量,kg。

3 模拟结果与讨论

3.1 模型验证

Guo等[16]基于小型单流化床研究了煤-铁基载氧体化学链气化过程。笔者采用与其相同的操作条件验证兆瓦级煤化学链气化装置模型:进料时载氧体Fe2O3中的O与煤中C的摩尔比(R)为1.0,气化剂水蒸气流量为2.5 g/min,操作温度与压力分别为920 ℃与0.1 MPa。实验值与模拟值的比较如表4所示。

由表4可知,模拟计算得到的各气体组分占比和实验数据基本吻合。模拟结果中各气体组分占比与实验结果的偏差主要是因为Aspen Plus是稳态模拟,实验过程中甲烷化反应和水蒸气重整反应受反应条件限制,尚未完全达到反应平衡,而且固体燃料转化必须考虑反应器中载氧体活性和煤颗粒气-固反应速率的影响[17-18]。综上可知,建立的流程模型具有一定通用性,可以采用此模型来预测煤化学链气化过程的产物分布。

表4 兆瓦级煤化学链气化装置出口气体组分比(Xi)模拟结果与实验结果对比Table 4 Comparison of Xi between simulation results and experimental results of megawatt coal chemical looping gasification unit Xi/%

3.2 操作参数对模型模拟兆瓦级煤化学链气化反应的影响

3.2.1 温度的影响

燃料反应器内温度高低是影响煤化学链气化反应速率及合成气组成的重要因素[19]。图2模拟考察了气化温度区间为700~1200 ℃时3种煤气化后气体产物的变化。选取赤铁矿为载氧体,压力为1.0 MPa,水蒸气/煤质量比为1.0,氧/碳摩尔比R为1.1。

由图2可知,温度在700~1200 ℃范围内,3种煤气化生成气体的摩尔流量及合成气有效组分比变化趋势基本一致。低温条件下(700~800 ℃)NX煤、XJ煤有较多CH4生成,CH4主要来源于煤热裂解。在模拟过程中,气-固快速混合后反应,若不考虑温度对化学反应速率和载氧体反应活性的影响,反应R5(CO+3Fe2O3→2Fe3O4+CO2)为放热反应,低温时反应平衡常数大,反应向着生成CO2方向进行,此时较高的CO2浓度也易于促进甲烷化反应发生[20]。随着温度升高,平衡向着逆反应方向移动,平衡常数减小,CO2摩尔流量减小,CO摩尔流量增大,CO2摩尔流量的减少与CO摩尔流量的增加呈对称趋势。NX煤、XJ煤的H2摩尔流量在800 ℃时达到峰值,分别为6.92 kmol/h、5.96 kmol/h;YN煤的H2摩尔流量在700 ℃时达到峰值4.73 kmol/h,之后呈下降趋势。这是因为水煤气反应(R1—R3)生成了大量H2,但继续升高温度,反应平衡向逆反应方向进行,使得H2、CO摩尔流量下降。随着温度升高,NX煤、XJ煤、YN煤的最大合成气有效组分比分别为84.1%、79.9%、77.5%。在不考虑煤中矿物质和微量组分影响的前提下,不同煤种在相同的气化条件下,煤阶越低,煤中挥发分含量越高,热解煤气中CO2含量越高[21]。3种煤气化生成合成气含量差异主要由不同煤种中固定碳和挥发分含量不同引起。

图2 温度对3种煤化学链气化出口气体摩尔流量(qi)和合成气有效组分比(Xsyn)的影响Fig.2 Effects of temperatures on the outlet gas molar flow (qi) and syngas composition proportion (Xsyn) during chemical looping gasification of three kinds of coal(a) NX coal; (b) XJ coal; (c) YN coalp=1.0 MPa; R=1.1; m(Steam)/m(Coal)=1.0;Hematite as oxygen carrier

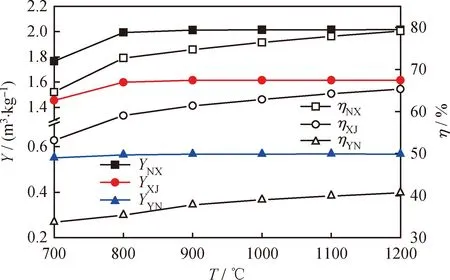

燃料反应器温度变化与合成气产率、冷煤气效率关系如图3所示。由图3看到,3种煤气化的合成气产率、冷煤气效率都随着气化温度升高而增大,温度低于800 ℃时增幅明显,其后趋于平稳。随着温度从700 ℃升高到1200 ℃,根据3种煤中固定碳与挥发分含量大小[22],最大合成气产率由高到低依次为NX煤(2.02 m3/kg)、XJ煤(1.62 m3/kg)、YN煤(0.57 m3/kg)。通过模拟结果可知,提高气化温度有利于合成气产率增加,但是900 ℃以后合成气产率增长趋势减缓,继续提高操作温度还会增加设备能耗,所以煤化学链气化过程最佳气化温度范围应控制在850~950 ℃。

图3 温度对合成气产率(Y)和冷煤气效率(η)的影响Fig.3 Effects of temperatures on the syngas yield (Y) and cold gas efficiency (η) p=1.0 MPa; R=1.1; m(Steam)/m(Coal)=1.0

3.2.2 氧/碳摩尔比的影响

载氧体在燃料反应器与空气反应器之间可实现载氧、载热和载碳的作用,载氧体循环量大小直接影响煤化学链气化进程[23]。对于成分复杂的天然矿石类载氧体,载氧体中除目标成分外其余杂质也可释放少量活性氧。笔者在探究氧/碳摩尔比对 1 MWth煤化学链气化过程影响时,首先利用 STA-449-F3 热综合分析仪(德国耐驰公司产品)测试2种载氧体的实际载氧率,然后根据实际载氧率计算载氧体的活性氧量进行模拟。由于3种煤随温度变化产生的合成气组分变化趋势基本相同,所以后文模拟均采用宁夏煤,模拟计算条件为:温度900 ℃、压力1.0 MPa、水蒸气/煤质量比1.0、氧/碳摩尔比变化区间0.1~1.7。定义燃料反应器内载氧体实际载氧率(β,%)计算公式见式(5)。

(5)

式(5)中,mi、mred为最初载氧体完全氧化后质量和载氧体发生还原反应后质量,mg。

实验分别取相同质量的赤铁矿、锰矿,以 15 ℃/min 升温速率从室温加热至900 ℃,并在 900 ℃ 恒温保持80 min,以确保载氧体充分反应。2种载氧体与H2还原的质量损失曲线如图4所示,由公式(5)计算赤铁矿和天然锰矿载氧体的实际载氧率分别为7.32%和13.94%。

图4 2种载氧体与H2反应的TG曲线Fig.4 TG curves of the two oxygen carriers reacting with H2

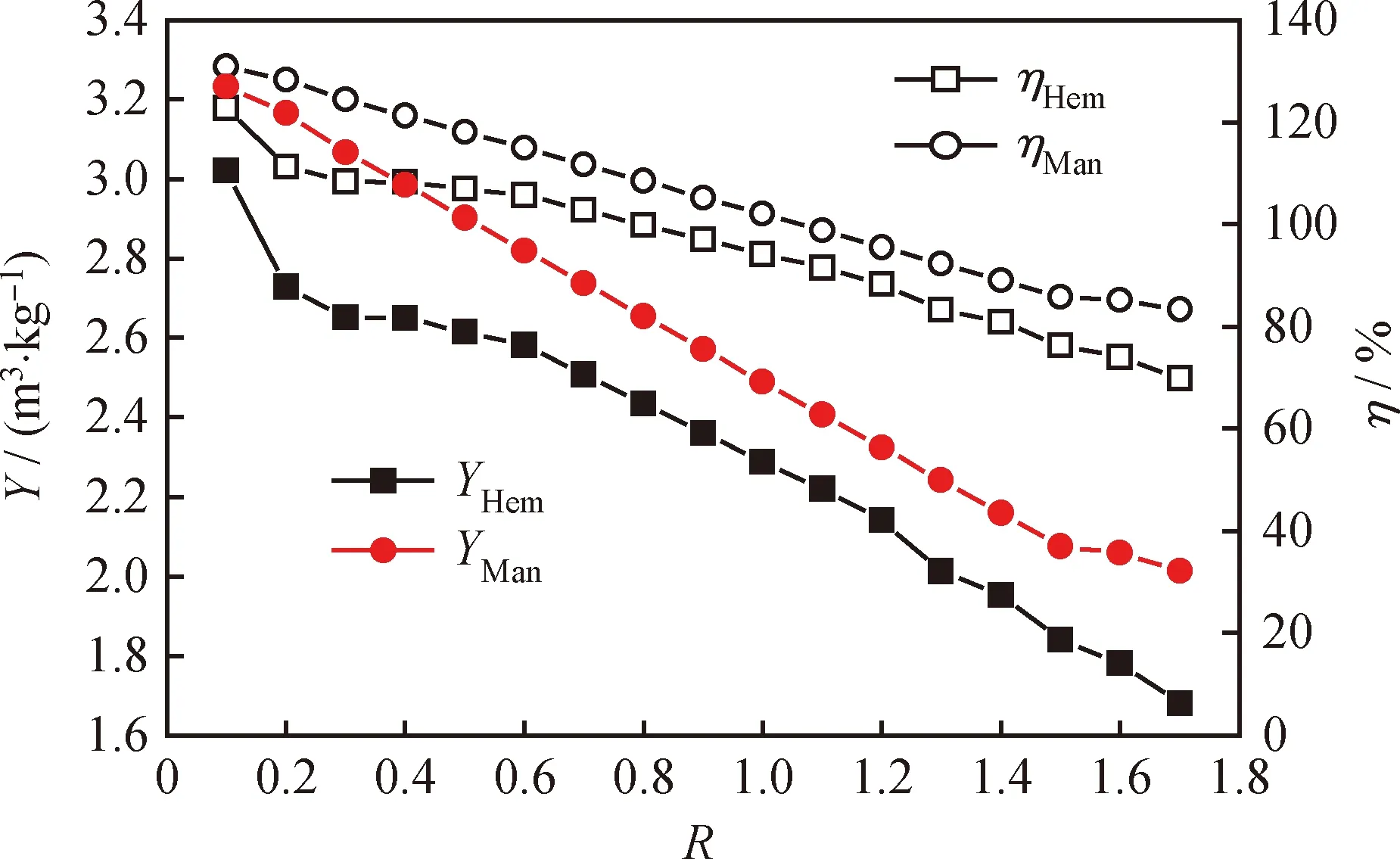

图5为赤铁矿和天然锰矿载氧体参与的煤化学链气化过程中不同氧/碳摩尔比(R)下的出口气体摩尔流量及合成气有效组分比,图6为不同R下合成气产率和冷煤气效率。由图5和图6可知:随着R从0.1逐渐增至1.7,赤铁矿和天然锰矿载氧体参与的煤化学链气化过程中的合成气有效组分比分别降低了35.60和32.15百分点;冷煤气效率分别降低了52.74和47.50百分点;合成气产率分别从3.02 m3/kg降至1.68 m3/kg,3.23 m3/kg降至2.02 m3/kg。这是由于随着R增大,更多的还原性气体参与到化学链燃烧反应中,使得气体燃烧产物CO2和H2O增加,合成气产率降低。同时,R增大使得载氧体循环量增大,确保载氧体能够向燃料反应器内提供足够的氧量,还提供足够的热量[24]。

图5 氧/碳摩尔比(R)对煤化学链气化出口气体摩尔流量(qi)和合成气有效组分比(Xsyn)的影响Fig.5 Effects of O/C molar ratios (R) on the outlet gas molar flow (qi) and syngas composition proportion (Xsyn) during chemical looping gasification(a) Hematite; (b) Manganese orep=1.0 MPa; T=900 ℃; m(Steam)/m(Coal)=1.0

图6 氧/碳摩尔比(R)对合成气产率(Y)和冷煤气效率(η)的影响Fig.6 Effects of O/C molar ratios (R) on the syngas yield (Y) and cold gas efficiency (η) p=1.0 MPa; T=900 ℃; m(Steam)/m(Coal)=1.0

图7是氧/碳摩尔比(R)对系统热功率(Q)平衡的影响。图7中,当系统热功率Q<0时,燃料反应器仍需外部供热,为煤气化反应提供热量;当系统热功率Q=0时,从空气反应器循环而来的载氧体携带的热量刚好满足燃料反应器内气化反应需求,整个煤化学链气化系统达到自热平衡状态。由图7可知,系统自热平衡状态下使用赤铁矿载氧体的氧/碳摩尔比为1.1,此时合成气有效组分比为72.59%,合成气产率为2.22 m3/kg,冷煤气效率为91.55%;使用天然锰矿载氧体的氧/碳摩尔比为1.5时,合成气有效组分比为68.91%,合成气产率为2.08 m3/kg,冷煤气效率为85.81%。虽然赤铁矿载氧体参与煤化学链气化过程的合成气有效组分高出天然锰矿载氧体3.68百分点,合成气产率高出天然锰矿载氧体0.14 m3/kg,冷煤气效率高出天然锰矿载氧体5.74百分点,但是此时赤铁矿载氧体循环量为7426.39 kg/h,约比天然锰矿载氧体2390.93 kg/h的循环量增大了2.1倍。因此在满足系统自热平衡运行的条件下,虽然使用赤铁矿载氧体时煤化学链气化指标略优于天然锰矿载氧体,但是从工业化运行的经济性角度考虑,锰矿石较低的载氧体循环量可大大减少设备投资和运行成本。因此优先选取天然锰矿石为1 MWth煤化学链气化自热运行过程中的载氧体。

图7 氧/碳摩尔比(R)对系统热功率(Q)平衡的影响Fig.7 Effects of O/C molar ratios (R) on system heat (Q) balance p=1.0 MPa; T=900 ℃; m(Steam)/m(Coal)=1.0

3.2.3 压力的影响

目前,关于化学链气化的实验研究大多是在常压条件下进行,而加压能加快反应速率,增大煤处理量,更易实现规模化运行。图8探讨了反应压力对煤化学链气化性能的影响,模拟条件为压力 0.1~3.0 MPa,赤铁矿为载氧体,氧/碳摩尔比1.1,水蒸气/煤质量比1.0,气化温度900 ℃。

由图8(a)可知,随着压力增大,合成气有效组分比从80.14%降至77.43%,CO、H2摩尔流量都略有减少,CH4摩尔流量略有增加。根据平衡移动原理,在有气体参加或生成的可逆反应中,系统压力增加可促进反应平衡向气体系数或气体体积较小的方向进行。因此随着压力增加,甲烷化反应及水蒸气重整反应都朝着利于甲烷生成的方向移动,CO和H2摩尔流量减少,而CH4摩尔流量增加。另外,随着气体产物分压增加,气体间扩散作用增强,在一定程度上也抑制了气体产物析出。由图8(b)可知,操作压力从0.1 MPa升高至3.0 MPa时,冷煤气效率从93.17%降至90.74%,合成气产率从2.01 m3/kg降至1.84 m3/kg。对于煤化学链气化过程来说,升高压力降低了合成气产率。但是在工业装置上生产合成气时,加压可以降低压缩合成气需要的能量,增加产能。所以在保证生产效益及反应器气化速率前提下,选取最适宜的操作压力为1.0 MPa。

图8 操作压力对燃料反应器气化性能的影响Fig.8 Effects of fuel reactor pressure on gasification performance(a) Gas molar flow (qi) and syngas composition proportion (Xsyn); (b) Syngas yield (Y) and cold gas efficiency (η)R=1.1; T=900 ℃; m(Steam)/m(Coal)=1.0; Hematite as oxygen carrier

3.2.4 水蒸气/煤质量比的影响

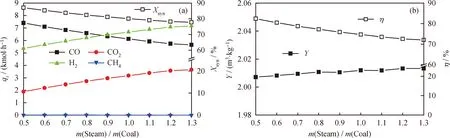

气化剂水蒸气作为煤化学链气化过程的气化介质与流化介质,直接影响系统运行状况。水蒸气流量增加会促使载氧体与煤、煤与反应器之间的碰撞更加剧烈,剧烈的碰撞能增加煤焦与载氧体表面活性位点,从而缩短停留时间、加快气化反应速率[25]。然而过多水蒸气量又会降低气化温度,降低合成气品质。图9为水蒸气/煤质量比对燃料反应器气化性能的影响,模拟选取赤铁矿为载氧体,燃料反应器温度为900 ℃、压力为1.0 MPa、氧/碳摩尔比为1.1,水蒸气/煤质量比变化区间为0.5~1.3。

由图9(a)可知,由于水蒸气/煤质量比增大使得水煤气变换反应加剧,所以当水蒸气/煤质量比由0.5增加到1.3时,H2摩尔流量从5.36 kmol/h升至7.16 kmol/h,增幅33.58%。另外水汽分压增高可促进甲烷水蒸气重整反应平衡向左移动,使得CO摩尔流量从7.40 kmol/h降至5.65 kmol/h,降幅23.65%;合成气有效组分比在77.18%~87.11%范围内变化。由图9(b)可知,随着水蒸气/煤质量比从0.5逐渐增至1.3,合成气产率整体变化幅度很小,基本维持在2.01 m3/kg左右。冷煤气效率从82.35%逐渐降至72.06%,降幅12.50%。这是因为随着水蒸气量增加,合成气中H2摩尔流量增加,为了维持气化过程中大量吸热反应进行,燃料反应器整体温度降低。在实际操作过程中水蒸气/煤质量比既要保证较高的冷煤气效率,又要维持燃料反应器温度稳定。因此,选取最佳水蒸气/煤质量比为1.0。

图9 水蒸气/煤质量比对燃料反应器内气化性能的影响Fig.9 Effects of fuel reactor steam/coal mass ratio on gasification performance(a) Gas molar flow (qi) and syngas composition proportion (Xsyn); (b) Syngas yield (Y) and cold gas efficiency (η)p=1.0 MPa; T=900 ℃; R=1.1; Hematite as oxygen carrier

4 结 论

基于Aspen Plus平台对1 MWth煤化学链气化系统进行模拟分析,考察了气化过程中燃料反应器内各操作参数影响及系统自热平衡运行的条件,为兆瓦级煤化学链气化系统的建造与运行奠定了基础。主要结论如下:

(1)随着气化温度升高,3种煤化学链气化生成气体的增长趋势基本一致,其中固定碳含量高的宁夏煤气化生成合成气产率最高,为2.02 m3/kg。燃料反应器最佳气化温度选择在850~950 ℃。

(2)氧/碳摩尔比增大使得合成气产率降低。在整个系统实现自热平衡时,赤铁矿载氧体和锰矿石载氧体的氧/碳摩尔比分别为1.1和1.5;赤铁矿作为载氧体时参与煤化学链气化反应的合成气产率略高于锰矿石载氧体,其载氧体循环量比锰矿石载氧体增加了约2.1倍。

(3)操作压力增大使得合成气产率及冷煤气效率逐渐降低,最佳操作压力为1.0 MPa。

(4)随着水蒸气/煤质量比增大,虽然合成气产率上升,但燃料反应器所需热量逐渐上升,本系统选取最佳水蒸气/煤质量比为1.0。