稠油活化剂降黏机理及驱油效果研究

王旭东,张 健,施雷庭,赵 娟,杨 光,梁旭伟

(1.海洋石油高效开发国家重点实验室,北京 100028;2.中海石油(中国)有限公司北京研究中心,北京 100028;3.西南石油大学油气藏地质及开发工程国家重点实验室,四川 成都 610500)

0 引 言

稠油资源在渤海油田总储量中占据十分重要的地位,其水驱开发的标定采收率约为20%。针对原油黏度低于70 mPa·s的普通稠油油藏,采用聚合物驱技术在绥中36-1、旅大10-1和锦州9-3油田获得较好的提高采收率效果,可在水驱基础上增加5~7个百分点[1-6];对于原油黏度大于1 000 mPa·s的稠油油藏,通过降黏方法如蒸汽吞吐或蒸汽驱能获得较好的提高采收率效果,但目前常用的稠油降黏剂对原油黏度为150~1 000 mPa·s的常规可流动稠油降黏效果不显著,而在该类油藏进行海上蒸汽吞吐又存在经济效益问题。为此,研发了一种高分子稠油活化剂[7-8],通过修饰丙烯酰胺分子长链,增加驱替相黏度、降低油水之间的界面张力;同时,稠油活化剂能拆解稠油中的胶体结构,降低原油黏度[9-11]。

在原油黏度为150~350 mPa·s的稠油中,胶质、沥青质和金属卟啉等组分之间互相缔合,使稠油很难在较小外力作用下被破坏,为了进一步明确稠油活化剂的降黏机理,需要从分子层面研究其对稠油组分的作用效果。耗散粒子动力学方法(DPD)作为较成熟的介观层面的分子模拟手段,是通过模拟粒子之间施加的作用力,来求解牛顿运动方程描述体系的运动情况。针对稠油活化剂与原油组分的相互作用,DPD在时间与空间尺度上与其有很高的契合度,因此,结合室内微观实验和DPD模拟技术,从分子尺度阐明稠油活化剂对原油重质组分的作用效果,为稠油活化剂的现场应用以及结构改进等提供理论指导。

1 实验部分

1.1 材料与仪器

稠油活化剂,相对分子质量为600×104,通过修饰丙烯酰胺骨架,添加调控分子亲疏水性单体、高位阻侧基和Gemini型两亲功能单体合成;部分水解聚丙稀酰胺HPAM,相对分子质量为1 100×104;实验用驱油体系均预先通过吴茵搅拌器1档剪切20 s,以模拟近井的剪切作用,浓度为1 600 mg/L的稠油活化剂剪切后黏度为25.8 mPa·s,同时,油水界面张力从38.00 mN/m 降至1.85 mN/m。渤海S油田原油,65 ℃下地面脱气原油黏度为250 mPa·s;渤海油田模拟注入水,总矿化度为9 374.12 mg/L,水质组成见表1。

表1 渤海油田注入水水质组成

实验仪器主要包括Brookfield DV-Ⅲ黏度计、恒温烘箱、高精度电子天平、X射线衍射仪、驱替用微量ISCO泵、吴茵搅拌器、紫外可见分光光度计。

1.2 实验方法

(1) 稠油活化剂降黏能力测定。将黏度为250 mPa·s的原油与1 600 mg/L的稠油活化剂按不同比例混合,在转速为400 r/min下搅拌4 min后,测定混合物在65 ℃下的黏度。

(2) 沥青质聚集体拆解分散实验。从原油中提取出沥青质组分,将沥青质以5 mg/mL的浓度溶解于甲苯,然后按照1∶9比例与不同驱油体系(稠油活化剂、HPAM)混合,充分振荡混合后离心分离出甲苯层,将甲苯层用纯甲苯稀释110倍;取一定量的稀释溶液,使用分光光度计在波长为284 nm下检测吸光度,计算不同驱油体系(稠油活化剂、HPAM)对沥青质的阻聚-分散效率[12]。

(3) 沥青质聚集体微观结构分析。将沥青质与不同驱油体系(稠油活化剂、HPAM)充分混合后,洗净干燥并磨细,使用X射线衍射仪扫描检测样品。根据谱图拟合分峰,并计算沥青质相关微晶参数[13]。

(4) 稠油重质组分拆解分子模拟。运用Materials Studio分子模拟软件,开展DPD建模计算,从分子水平阐明稠油活化剂对稠油重质组分的分散、拆解机理。

(5) 室内岩心驱油实验。采用一维人造岩心,尺寸为4.5 cm×4.5 cm×30.0 cm,渗透率为2 350 mD,孔隙度为32%,按照低流速到高流速逐步饱和原油造束缚水,饱和完成后以1 mL/min的恒定注入速度开展水驱油实验,驱替至极限含水率(95%);继续注入浓度为1 600 mg/L的稠油活化剂0.3倍孔隙体积;稠油活化剂段塞注入结束后继续水驱至极限含水率时结束实验。

2 实验结果与分析

2.1 稠油活化剂降黏效果评价

图1为不同原油与稠油活化剂质量比下原油降黏效果。由图1可知,原油与稠油活化剂质量比为5∶5时,混合物黏度与原油黏度比值小于1,即稠油活化剂可使混合物黏度降低,随着稠油活化剂的比例增加,混合物的黏度进一步降低。将混合物放在显微镜下观察,发现混合物中形成了微米级别的细密小油滴。分析认为,稠油活化剂分子通过活性基团与稠油组分间的相互作用分散稠油,并提高稠油的流动能力。

图1 不同原油与稠油活化剂质量比对原油降黏效果

2.2 稠油活化剂拆解沥青质聚集体实验分析

图2为不同体系对沥青质的阻聚-分散效率。由图2可知:参照组HPAM对沥青质几乎没有阻聚-分散效果;稠油活化剂对沥青质有明显的阻聚-分散效果,且随着稠油活化剂浓度的增加而增大,当浓度达到1 600 mg/L时,阻聚-分散效率趋于平衡。分析认为,稠油活化剂分子中存在的活性基团,能与稠油重质组分发生氢键、π-π堆积、偶极-偶极作用等[14-15],从而拆解沥青质聚集体结构,降低原油黏度。

图2 不同体系对沥青质的阻聚-分散效率

从原油中提取的沥青质固体是沥青质分子高度聚集的产物,其较大的芳香片层在堆积过程中能形成一定的有序结构[16-18]。对活化剂和HPAM作用后的沥青质进行XRD分析,通过拟合XRD分峰得到沥青质微晶结构参数(表2)。由表2可知:与HPAM相比,沥青质与活化剂作用后,芳香盘层间距和链间距较大,表明沥青质片层堆积更加松散;与稠油活化剂作用的沥青质聚集体堆积高度和堆积层数更小,芳香盘直径更大,表明与稠油活化剂作用后沥青质脂肪碳和环构碳减少,聚集体由堆积状态向平面延展状态转化。研究表明,稠油活化剂活性基团与沥青质作用后,聚集体变得松散,重质组分结构遭到破坏,提高了稠油的流动能力。

表2 沥青质的微晶参数

2.3 稠油活化剂拆解沥青质聚集体分子模拟研究

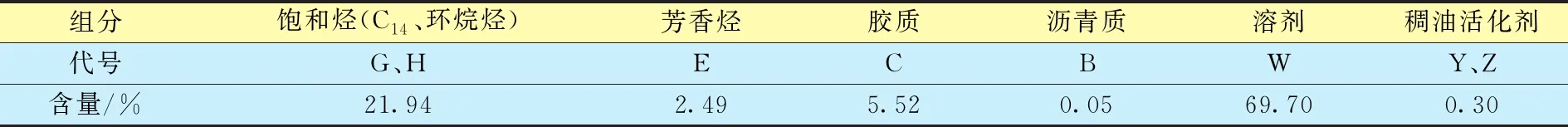

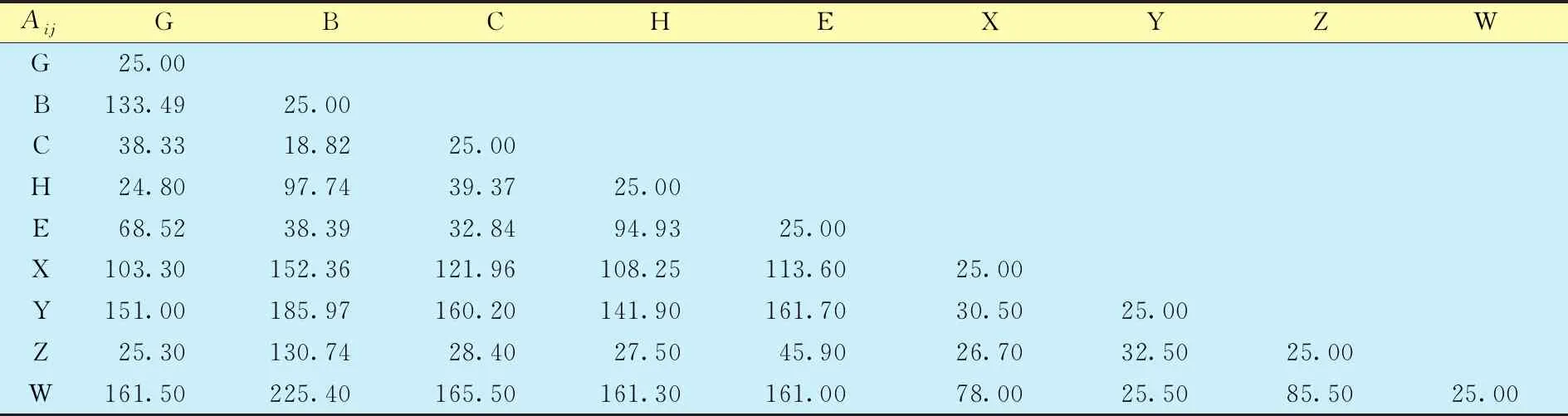

利用Materials Studio分子模拟软件,开展DPD建模计算。DPD模拟中模型体系粗粒化结构及比例见表3,各体系粗粒化模型之间的排斥力参数(Aij)见表4。运用DPD模块,构建各体系在DPD中的粗粒化模型,并输入相互作用参数,构建DPD力场;输入模型中各体系比例系数,模拟步长为70 000步,模拟间隔步长为0.05,模型尺寸为30×30×30;设置边界条件为周期性边界,以避免边界效应对粒子运动的影响,模拟各体系与原油组分在自发条件下的运动行为。

表3 各组分体系粗粒化结构及比例

表4 各体系粗粒化模型排斥力参数

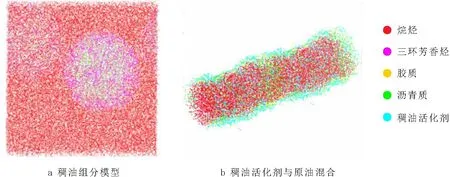

图3为稠油组分模型、稠油活化剂与稠油混合模型。DPD模拟中,原油组分在随机初始位置、常温常压条件下,形成稳定的稠油组分模型(图3a)。中心区域由重质组分-沥青质、胶质占据,芳香烃包裹在沥青质、胶质核周围,饱和烃长链则游离在最外侧,4种组分共同构成了胶质、沥青质核状聚集结构。在稠油组分模型基础上加入稠油活化剂(图3b),稠油活化剂分子入侵到胶质沥青质核心区域,使核状聚集结构被拆散,原油中的胶质、沥青质重质组分与烷烃、环烷烃轻质组分有效混合,降低了稠油的黏度。在稠油活化剂分子中的活性基团作用下,稠油重质组分相互作用形成的聚集体结构受到破坏,从而使稠油黏度降低;同时,稠油活化剂分子上的亲水基团能促使水相分散原油,形成微米级别细密油滴,增强原油的流动能力。

图3 稠油组分模型、稠油活化剂与稠油混合模型

2.4 稠油活化剂驱油效果评价

图4为稠油活化剂驱油实验结果。由图4可知:岩心在水驱阶段采出程度为39.60%,注入稠油活化剂段塞后,注入压力上升至0.6 MPa,产出液含水率最低降至76%,起到明显的流度控制效果;与常规聚合物驱含水率呈“V”字型变化不同,稠油活化剂驱后的后续水驱过程,含水率上升较慢;最终采出程度为59.96%,相比初始水驱阶段增幅达20.36个百分点。分析认为:稠油活化剂可提高驱替相黏度,降低稠油黏度,实现有利流度控制;同时,稠油活化剂破坏了沥青质聚集体结构,使原油分散成小油滴,显著提高了原油采收率。

图4 稠油活化剂驱油实验结果

3 现场应用效果

2018年8月,在海上S油田边部稠油区块开展稠油活化剂矿场先导试验,试验井区地层条件下原油黏度为200~400 mPa·s,渗透率为1 500~2 000 mD,注采井距为200~350 m,注活化剂前井组综合含水率为90%。注入稠油活化剂前后的油井生产动态曲线见图5。

图5 注入稠油活化剂前后的油井生产动态曲线

由图5可知,注入稠油活化剂后,油井的产油量明显上升,含水率最低降至82%。与室内驱油实验现象类似,油井注稠油活化剂后含水率回升速度较慢,注入21个月后仍保持在88%左右,表明稠油活化剂可持续控水增油,有效提高原油采收率。截至2020年3月,试验井区的9口主要受效井中已有6口井出现较为明显的增油效果,累计增油量达1.2×104m3。

4 结 论

(1) 稠油活化剂对沥青质聚集体有明显的阻聚-分散效果,作用后的沥青质芳香盘间距增大,芳香盘的堆积高度和层数减小,聚集体结构变得松散,原油流动性得到提高。

(2) 稠油活化剂分子中的活性基团,通过与稠油重质组分相互作用,破坏重质组分的聚集体结构,对稠油起到明显的降黏效果;同时,稠油活化剂分子上的亲水基团可促使水相分散原油,形成微米级别的细密油滴,增强原油的流动能力。

(3) 稠油活化剂能增加水相黏度,降低油水界面张力,拆解稠油重质组分,分散原油,从而降低原油黏度。室内驱替实验表明,稠油活化剂能持续控水增油,相比水驱采收率增幅达20.36个百分点;海上S油田边部稠油区块的矿场应用结果显示,注入稠油活化剂后,油井含水率从90%降至82%,有效提高了原油采收率。