深部裂缝性致密储层随钻堵漏材料补充时机研究

张杜杰,金军斌,陈 瑜,康毅力

(1.中国石化石油工程技术研究院,北京 100101;2.油气藏地质及开发工程国家重点实验室,四川 成都 610500;3.西南石油大学,四川 成都 610500;4.中国石油新疆油田分公司,新疆 克拉玛依 834000)

0 引 言

深部油气藏埋深大、地质历史时间长,通常经历了多期次地质构造运动,多为基块致密、天然裂缝发育的典型裂缝性致密油气藏[1-2]。天然裂缝是裂缝性致密储层油气运移的主要通道,但同时增加了钻井液侵入储层的风险,极易诱发严重的钻井液漏失和储层损害问题[3-8]。向钻井液中加入随钻堵漏材料是预防、控制钻井液漏失及储层损害的常用技术[9-13]。然而,由于随钻堵漏材料不断封堵新钻遇裂缝,堵漏材料持续消耗,导致钻井液封堵能力不断降低,加剧漏失风险[14]。目前随钻堵漏材料补充时机及补充量的确定经验性强,缺乏理论指导,现场施工中极易发生钻井液封堵能力突然失效,诱发大型漏失[15-16]。以塔里木盆地某深部裂缝性致密气藏为研究对象,通过开展加入不同比例随钻堵漏材料的钻井液封堵承压实验,评价了不同随钻堵漏材料消耗率下油基钻井液体系的封堵承压能力。基于地层裂缝真实产状,建立了随钻堵漏材料消耗率计算模型,结合实验模拟结果,明确了随钻堵漏材料的补充时机。同时,基于计算模型开展了敏感性分析,明确了随钻堵漏材料补充时机的优化策略。

1 实验样品及方法

1.1 实验样品

研究区目的层段为白垩系巴什基奇克组。岩石学分析显示,储层岩性主要为岩屑长石砂岩和长石岩屑砂岩。岩心孔渗测试(围压为3.0 MPa)结果显示:储层孔隙度为1.0%~5.0%,平均值为3.1%;渗透率为0.005~0.035 mD,平均值为0.014 mD。成像测井结果显示:储层段天然裂缝发育,裂缝线密度为0.60~1.74 条/m,平均值为1.00 条/m;裂缝宽度为0.1~0.4 mm,以高角度、直立缝为主,裂缝倾角为70~80 °。

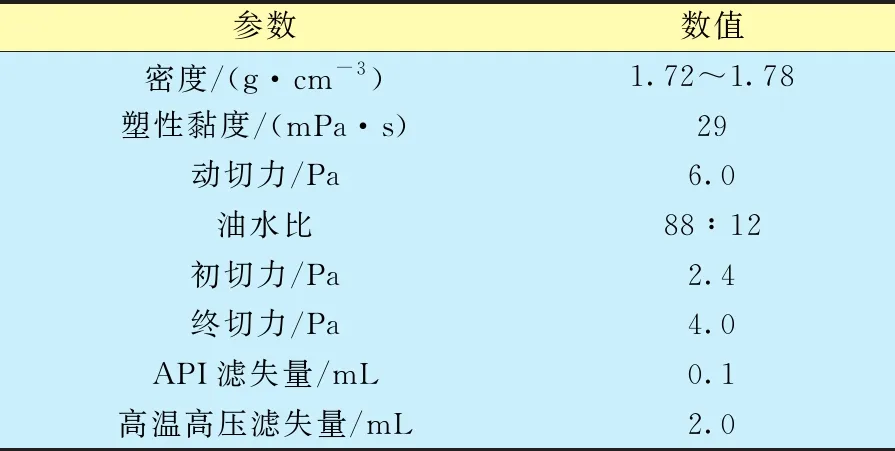

结合超深致密砂岩气井目的层段钻井施工现状,综合考虑储层保护、安全钻井要求(钻井液柱正压差为5~7 MPa)及现场可用的随钻堵漏材料,优化钻井液配方为低密度油基钻井液(1.72~1.78 g/cm3)+1% 超细碳酸钙(2 250目)+1% GD-1+3% GD-2+2% GD-3。低密度油基钻井液性能如表1所示。GD系列堵漏材料为不等径方解石颗粒。基于筛分法分析,GD-1固相粒度d50为600.00 μm,d90为850.00 μm;GD-2固相粒度d50为850.00 μm,d90为1 180.00 μm;GD-3固相粒度d50为1 180.00 μm,d90为1 700.00 μm;GD系列堵漏材料固相粒度d50为710.00~850.00 μm,d90为1 400.00~1 700.00 μm。超细碳酸钙粒度较细,因此,将其加入钻井液中再对钻井液固相粒度进行分析,结果表明,钻井液固相粒度分布d50由16.32 μm提高至22.91 μm,d90由60.26 μm提高至85.21 μm。

表1 油基钻井液基础性能

钻井液封堵承压能力评价实验仪器为MFC-1型多功能动态损害评价仪(图1)。该实验装置能够在模拟钻柱转动的条件下,评价钻井液对不同缝宽裂缝的最大封堵承压能力[17]。为了排除裂缝面粗糙度对钻井液封堵承压能力的影响,测试样品选择为平板裂缝钢样,裂缝宽度分别为50、100、150、200、300、400、500 μm,实验温度设定为120 ℃。

图1 钻井液承压能力实验系统

1.2 实验步骤

实验步骤如下:①将钢样置于岩心夹持器中,围压设定为12.0 MPa;②向钻井液釜体中加入随钻堵漏油基钻井液体系,密封釜体,将系统加温至120 ℃保持稳定;③向钻井液釜体施加2.5 MPa驱替压力,保证旋转叶片持续转动,直至钢样出口端无流体流出,说明裂缝内致密封堵层已经形成;④逐级提高钻井液驱替压差(钻井液釜体压力)至3.5、5.0、7.0、10.0 MPa,每个压力点稳定20 min,若钢样出口端滤失量猛增,则终止实验,封堵层破坏前的压力为对应缝宽下的钻井液封堵层最大承压能力;⑤整理实验装置,处理废液。

为了反映随钻堵漏材料的消耗情况,按5%等差值逐级降低随钻堵漏油基钻井液体系中的随钻堵漏材料添加量,分别评价随钻堵漏材料消耗率为0、5%、10%、15%、20%、25%6种情况下的随钻堵漏油基钻井液体系的封堵承压能力,详细配方体系见表2。

表2 随钻堵漏油基钻井液体系承压能力实验体系配方

2 实验结果分析

随钻堵漏油基钻井液体系承压能力实验结果见表3。由表3可知:①1~4号随钻堵漏油基钻井液体系对缝宽为50~500 μm的钢样均具有良好的封堵承压能力,最大承压能力均超过10.0 MPa。然而,随着随钻堵漏材料消耗率的增加,封堵层破坏前滤失量逐渐增大。②5号随钻堵漏油基钻井液体系仅对缝宽不大于300 μm的裂缝具有较好的封堵能力;若缝宽增大至400 μm和500 μm,釜体内钻井液流体压力大于5.0 MPa时钢样出口端滤失量显著增大;当钻井液液柱压力达到7.0 MPa后,出口端有大量流体喷出,表明钢样裂缝内封堵层发生了严重破坏。③6号随钻堵漏油基钻井液体系在封堵缝宽为300 μm的裂缝过程中,当钻井液流体压力大于5.0 MPa时,出口端有大量流体喷出,证实封堵层发生破坏。由实验结果可知,当随钻堵漏材料消耗率超过15%时,即随钻堵漏材料比例低于初始值的85%,随钻堵漏油基钻井液体系封堵承压能力显著降低。因此,现场应用时,随钻堵漏材料消耗率接近15%时应及时补充随钻堵漏材料。

表3 改性钻井液封堵承压实验结果

3 随钻堵漏材料消耗率计算模型

3.1 模型建立

随钻堵漏材料消耗率计算物理模型如图2所示。模型假设条件为:①裂缝为椭圆形,裂缝在垂向上成组分布且线密度稳定;②井筒中轴线与裂缝中心重叠;③裂缝宽度为定值,钻井液固相侵入过程中裂缝宽度不变;④裂缝中钻井液固相侵入不同方向速率相等,侵入带法向投影为直径为d的近圆形区域;⑤钻井液固相侵入带封堵材料以随钻堵漏材料为主。

图2 随钻堵漏材料消耗率计算物理模型

基于上述假定,得到随钻堵漏油基钻井液体系中随钻堵漏材料消耗率计算公式:

(1)

式中:CR为随钻堵漏材料消耗率,%;ρ为堵漏材料密度,kg/m3;ρL为裂缝线密度,条/m;F为钻开储层段长度,m;w为裂缝宽度,m;α为裂缝面与水平方向夹角,°;d为钻井液固相侵入带深度,m;D为井筒直径,m;V为参与循环的钻井液总体积,m3;Gi为钻井液中随钻堵漏材料质量浓度,kg/m3。

3.2 随钻堵漏材料补充时机分析

随钻堵漏材料的补充时机与随钻堵漏油基钻井液体系承压能力和随钻堵漏材料的消耗率是紧密相关的。由随钻堵漏油基钻井液体系的承压能力实验结果可知:当随钻堵漏材料消耗率超过15%时,随钻堵漏油基钻井液体系的封堵能力出现失效,此时需要及时补充随钻堵漏材料。矿场实施过程中,很难实时监测钻井液中随钻堵漏材料的浓度变化。为了提高矿场实践可操作性,构建了随钻堵漏材料计算模型,可以用于不同裂缝地质特征条件下,计算随钻堵漏材料消耗率达到15%时钻开储层段长度,以此明确随钻堵漏材料的补充时机。由随钻堵漏材料消耗率计算公式转化可得随钻堵漏材料补充时机,即需要补充随钻堵漏材料时的钻开储层段的长度计算模型:

(2)

式中:F为钻开储层段的长度,m。

以研究区典型地层特征为例,选取储层段上部地层参数:ρ=2 800 kg/m3,ρL=15 条/m,w=1.0 mm,α=75 °,d=0.5 m,D=0.168 3 m,V=200 m3,Gi=60 kg/m3。基于模型计算可知,钻开储层段30 m时,随钻堵漏钻井液体系封堵能力将失效,与矿场实际相符。

通过计算随钻堵漏材料补充时机,可以及时根据钻井液总循环量,计算每次需要补充的随钻堵漏材料用量,从而维持随钻堵漏油基钻井液体系的强封堵能力。此外,加入材料时需要及时监测并调整钻井液密度,防止钻井液密度超过设计范围。

3.3 随钻堵漏材料补充时机敏感性分析

由于研究区储层段厚度约为200~300 m,且处于背斜构造位置,储层天然裂缝具有明显垂向分层特征,从上至下依次划分为张性裂缝段、张性—网状裂缝过渡段和网状裂缝段。张性裂缝段,张性裂缝非常发育,裂缝宽度较大、延伸长、分布密度低;张性—网状裂缝过渡段,储层裂缝以张性直劈缝为主,剪性网状缝也有发育;网状裂缝段,剪性网状缝发育,裂缝宽度小、延伸短、分布密度高。因此,对裂缝宽度、裂缝线密度及裂缝倾角等参数进行敏感性分析,计算结果如图3所示。

图3 随钻堵漏材料消耗率敏感性分析结果

由图3中总体曲线形态可知,随着储层段钻开深度的增大,随钻堵漏材料的消耗率均具有持续增加的趋势,但裂缝密度、裂缝倾角及裂缝宽度对堵漏材料消耗量的影响存在差异。由图3a可知:钻开同样深度的地层时,随着裂缝线密度的增加,随钻堵漏材料消耗率持续增大,但增加幅度均匀。由图3b可知:钻开同样深度的地层时,随着裂缝倾角的增大,随钻堵漏材料消耗率同样持续增大,且随着裂缝倾角越接近90 °,材料消耗率增长速率越大。由图3c可知:曲线变化趋势与图3a相似,随着裂缝宽度的增加,随钻堵漏材料消耗率持续增大,其增加幅度较为均匀,但比图3a所示的增加幅度大。

对比裂缝线密度、裂缝倾角及裂缝宽度对随钻堵漏材料的消耗率的影响可知:裂缝宽度对堵漏材料消耗率的影响较裂缝倾角和裂缝线密度更大,而裂缝倾角对随钻堵漏材料消耗率的影响较裂缝线密度和裂缝宽度具有突变性,尤其是当裂缝倾角接近90 °时,随钻堵漏材料消耗率将出现显著增大。因此,在确定随钻堵漏材料补充时机及补充量时,需要注意地层裂缝宽度及裂缝倾角的变化,兼顾裂缝线密度。以研究区超深致密砂岩气藏为例,在钻开储层过渡段时,由于平均裂缝宽度显著增大,高角度缝比例提高,需要适当缩短随钻堵漏材料补充间隔,并增大补充量。

4 矿场应用实例

选取塔里木盆地南麓TD-1井进行现场试验。该井目的层埋深为7 500~8 000 m,储层平均孔隙度为2.8%,平均渗透率为0.020 mD,邻井成像测井资料显示储层天然裂缝发育,为典型的深部裂缝性致密储层。储层段从上至下划分为张性裂缝段(75 m)、张性—网状裂缝过渡段(100 m)和网状裂缝段(115 m)。由计算结果可知,当钻开储层深度达到30 m,随钻堵漏材料消耗率接近15%。因此,试验井TD-1在钻开张性裂缝段储层30 m后便开始补充堵漏材料,单次补充量配方为:0.2% GD-1+0.6% GD-2+0.4% GD-3。现场数据显示,参与循环的油基钻井液体积为200~250 m3,因此,随钻堵漏材料补充量为:400 kg GD-1+1 200 kg GD-2+800 kg GD-3。加入随钻堵漏材料时需要及时监测并调整钻井液密度,防止钻井液密度超过设计规定范围。在钻开张性—网状裂缝过渡段时,由于裂缝宽度略小于张性段,平均裂缝宽度约为0.6 mm,但裂缝线密度提高至19 条/m。由模型计算可知,当钻开储层段达到39 m时,随钻堵漏材料消耗率接近15%。因此,试验井TD-1在钻开张性—网状裂缝过渡段39 m后便开始补充堵漏材料,随钻堵漏材料补充量为:400 kg GD-1+1 200 kg GD-2+800 kg GD-3。在钻开网状裂缝段时,由于裂缝宽度进一步缩小,平均裂缝宽度仅约为0.3 mm,但裂缝线密度提高至25 条/m,且裂缝平均倾角接近70 °。由模型计算可知,当钻开储层段达到65 m时,随钻堵漏材料消耗率达到15%。因此,试验井TD-1在钻开网状裂缝段65 m储层后便开始补充堵漏材料,随钻堵漏材料补充量为:400 kg GD-1+1 200 kg GD-2+800 kg GD-3。

基于上述随钻堵漏材料的补充作业流程,试验井TD-1井的漏失量仅为13.9 m3,远低于研究区块的平均漏失量261.7 m3,试验井取得了良好应用效果。

5 结 论

(1) 钻井过程中随钻堵漏材料由于不断封堵新钻开地层裂缝导致其在钻井液体系中含量持续降低,实验证实当随钻堵漏材料消耗率超过15%,随钻堵漏油基钻井液体系对400 μm及以上缝宽裂缝承压能力不足7 MPa,说明此时随钻堵漏油基钻井液对地层裂缝的封堵性能基本失效。

(2) 基于地层裂缝产状,建立了随钻堵漏材料消耗率计算模型,并开展了裂缝线密度、裂缝宽度和裂缝倾角等3种因素的敏感性分析,结果显示:随着裂缝倾角越接近90 °、裂缝宽度越大、裂缝线密度越大,随钻堵漏材料消耗率增长越快。计算随钻堵漏材料补充时机及补充量时,尤其需要注意储层裂缝宽度及倾角变化。

(3) 应用实例表明,按照该文计算模型结果设计随钻堵漏材料补充时机和补充量,可有效降低钻井液的漏失量,提高钻井效率。