辽河油田蒸汽辅助重力泄油开发实践

王宏远,杨立强

(1.中国石油辽河油田分公司,辽宁 盘锦 124010;2.中国石油浙江油田分公司,浙江 杭州 310023)

0 引 言

1969年,Butler博士提出了重力泄油理论,在此基础上,描述了蒸汽辅助重力泄油(SAGD,Steam Assisted Gravity Drainage)开发方式[1],即在上水平井(或直井)中注入高干度蒸汽,蒸汽向上方和两侧扩展,形成蒸汽腔,蒸汽在蒸汽腔边缘与油藏进行热交换,在重力作用下,被加热的原油和蒸汽冷凝水下泄到下水平生产井[2]。与蒸汽吞吐及蒸汽驱靠注入流体推动原油运动不同,SAGD以重力作为原油运动的主要动力,能够减少低黏度流体推动高黏度原油运动时所产生的指进。与蒸汽吞吐相比,SAGD是连续注入、连续采出,其关键因素为高干度注汽和高温大排量举升。20世纪90年代末,SAGD技术开始在加拿大进行商业开发,根据AER(Alberta Energy Regulator)油砂生产摘要报告,加拿大实施的商业化SAGD项目在2010年就达到15个,高峰期时为26个,年产油从2010年的1 800×104t/a上升至6 700×104t/a,油汽比稳定在0.32左右,高效项目的油汽比可达到0.50以上,即使2020年受新冠疫情和低油价的影响,加拿大实施的20个商业项目在9月的平均日产油也保持在18.6×104t/d。此外,SAGD技术在委内瑞拉和俄罗斯稠油油藏中也有应用[3-4]。

辽河油田曙一区超稠油于1997年投入开发,自2002年以来,年产油一直维持在200×104t/a以上,是辽河油田上产、稳产的主力单元。2005年以前采用蒸汽吞吐开发方式,初期开发效果较好,但周期生产时间短、周期产量低,随着开采时间的推移,产量递减加快,预计最终采收率为22%~25%。SAGD是大幅度提高超稠油采收率的开发技术,针对油藏埋藏深、隔夹层发育、蒸汽吞吐后转驱三大技术难题,辽河油田创新实施了直井注汽、水平井采油组合的SAGD开发方式,2005年开展先导试验,2008年进行工业化一期工程建设,2013年进入工业化扩大阶段。目前已转SAGD开发72个井组,2019年年产油达到105×104t/a,已连续3 a产油超过100×104t/a,是辽河油田千万吨稳产的重要组成部分。

1 室内物理模拟

1.1 实验方案设计

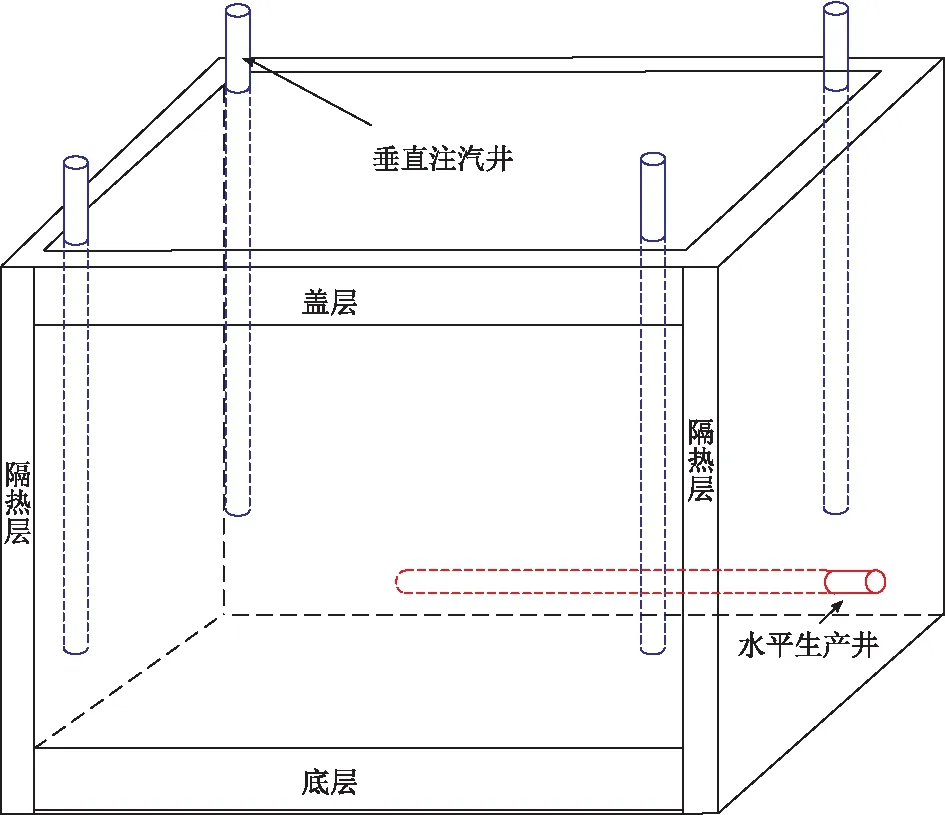

通过对国内外相关技术调研和论证,依据相似理论,利用数学方法描述整个驱油过程,结合油藏的定解条件,建立了从蒸汽吞吐到SAGD阶段相互衔接的相似准则体系。根据相似准则和实际条件,设计物理模型设计参数,并据此参数建立了三维比例模型系统,模型尺寸为500 mm×500 mm×560 mm,最高工作压力为15.0 MPa,最高工作温度为350 ℃[5](图1)。

图1 SAGD井网三维模型示意图

实验过程:按比例设计油藏参数,建立实验模型,模拟系统升压至6.5 MPa,恒温;第1阶段模拟直井蒸汽吞吐7个周期,压力降至4.0 MPa;第2阶段模拟直井与水平井共同蒸汽吞吐3个周期,压力降至3.0 MPa,井间连通温度为80 ℃;第3阶段模拟转SAGD初期阶段,压力稳定在3.0 MPa,所有直井高干度连续注汽,水平井连续生产;第4阶段模拟SAGD过程,对角直井交替高干度注汽,水平井控压产油。

1.2 蒸汽腔扩展规律

根据室内物理模拟结果,将整个开发过程划分为蒸汽吞吐预热、驱替泄油、稳定泄油、衰竭开采4个阶段(图2),其中,SAGD阶段采出程度为58%,采收率可达到75.2%,与双水平井组合SAGD开发效果基本一致。

图2 SAGD不同阶段蒸汽腔扩展

(1) 蒸汽吞吐预热阶段。分为直井蒸汽吞吐降压和直井、水平井共同蒸汽吞吐预热2个过程,目的是提高直井与水平井井底温度,形成向周围辐射的径向温度场。当直井与水平井井间温度达到80 ℃(流动温度)以上时(图2a),满足了注采井间热连通的条件,同时受热区域油藏压力下降至3.0 MPa。

(2) 驱替泄油阶段。转SAGD初期,注采压差较大,水平井对蒸汽腔的拖拽作用明显,蒸汽腔向水平井方向的扩展速度较快,纵向上蒸汽腔高度较小,呈上窄下宽形状,此阶段以蒸汽驱替作用为主,重力泄油作用较弱(图2b)。通过控制注采参数,蒸汽腔高度逐渐增加并稳定扩展,重力泄油作用逐渐增强,注采压差减少,实现从蒸汽驱替向重力泄油阶段的过渡。

(3) 稳定泄油阶段。该阶段蒸汽腔逐渐连通,在水平生产井上方部分区域存在倒三角形冷油区,此时需要保证稳定的注采参数,使注采压差基本保持恒定,流入水平井的原油和热水温度较高,温度变化幅度小,重力泄油作用占主导地位(图2c)。在稳定泄油中后期,倒三角形冷油区逐渐被直井之间的蒸汽腔所分割,泄油速度可能出现波动。

(4) 衰竭开采阶段。当蒸汽腔全部连通,波及程度接近75%时,蒸汽腔与水平井距离越来越近,水平井产液中的含水快速升高,井底温度急剧上升,最后蒸汽大面积突破至水平井,SAGD生产结束(图2d)。

2 SAGD油藏工程设计

2.1 SAGD井网设计

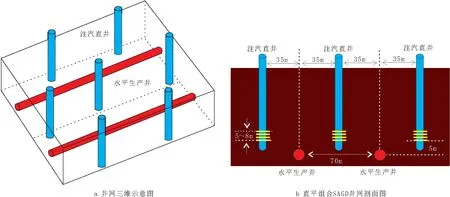

与国内外其他实施SAGD的油藏不同,辽河油田曙一区油藏埋藏深,原始地层压力为6.0~8.0 MPa,而常规SAGD的最佳操作压力为3.0~4.0 MPa。辽河油田SAGD油藏早期经过直井蒸汽吞吐开发,地层压力降至SAGD最佳操作压力之后,在直井井间钻水平生产井,实施直井注汽、水平井采油的SAGD开发方式,水平井可位于直井的正下方或侧下方。数值模拟结果表明,与正下方相比,水平井位于直井侧下方可扩大蒸汽腔波及体积,储量动用程度增加,采收率提高约5个百分点。

早期蒸汽吞吐阶段采用70 m井距正方形井网,直井蒸汽吞吐8~10个周期后,蒸汽吞吐半径为20~30 m,因此,直井与水平井的井距设计为35 m。研究结果显示,当直井射孔井段底界与水平段垂向距离为5 m时,SAGD阶段的采收率最高。根据生产井的举升能力和沿水平段的压降,水平段长度设计为300~400 m。综上所述,直井与水平井组合SAGD基础井网设计如图3所示。

图3 直井与水平井组合SAGD基础井网设计

2.2 注采参数设计

原始油藏温度低、压力高,新钻水平井未与直井形成有效热连通,必须进行蒸汽吞吐预热降压。数值模拟结果表明,采用水平井与直井同时进行蒸汽吞吐预热的方法更为有效,可通过调整注汽直井的位置和注汽参数来改善水平段动用程度。共同吞吐2~5个周期后,可达到转SAGD条件,此时地下温度场已形成,地层压力降至3.0~4.0 MPa,注采井间已形成热连通(注采井间油层温度达到80 ℃以上)。

在SAGD阶段,应注入高干度蒸汽,这是因为蒸汽的潜热是加热油藏的主要部分,蒸汽中的液相几乎以相同的温度从生产井中采出,对地层的加热作用微乎其微。数值模拟研究结果表明,随着蒸汽干度的提高,蒸汽腔的扩展越好,越能有效地加热油层,增加泄油速度,SAGD生产效果明显提高。考虑经济与技术界限,井底蒸汽干度应不小于70%,井口的蒸汽干度应不小于95%。

在SAGD生产过程中,蒸汽腔的压力应保持在最佳操作压力(3.0~4.0 MPa)范围内。在SAGD开发初期,可以维持较高的注汽压力,一方面可以加快生产井排液,注采井间也可以快速形成热连通;另一方面能够提高蒸汽温度,加快汽腔扩展。在SAGD开发中后期,需要降低地层压力,提高蒸汽热效率,提高油汽比。在保证井底蒸汽干度基础上,井口注汽压力应在5.0~6.0 MPa,注汽速度必须大于100 t/d。

实现蒸汽腔顺利扩展,重力泄油的另一个要素是生产井必须具有足够的排液能力,如果排液能力过低,会导致冷凝液体在生产井上方聚集,蒸汽腔缩小;如果排液能力过大,蒸汽腔虽然能正常扩展,但汽液界面容易进入生产井井筒,造成泵效降低,发生闪蒸,热量无法得到有效利用。因此,合理的排液速度应该与蒸汽腔的泄油能力相匹配,当汽液界面稳定在生产井上方3~5 m时,SAGD操作平稳。数值模拟研究表明,当采注比为1.2~1.4时,开发效果较好。

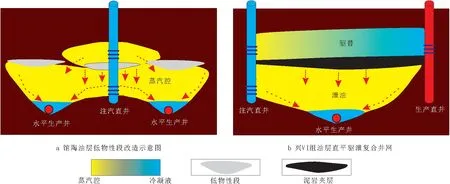

2.3 驱泄复合开发设计

曙一区馆陶组为湿型冲积扇沉积,兴隆台油层为扇三角洲和水下扇沉积,隔夹层发育,非均质性强。针对发育不稳定的非渗透或低渗透薄层影响蒸汽腔扩展的问题,研究不同隔夹层、不同注采方式下的蒸汽腔扩展模式,针对性开展基础井网优化设计,利用驱泄复合开发技术提高采收率。

以馆陶组为例,首先识别出不同类型隔夹层的分布,采用岩心标定测井资料,辅助井温曲线,建立不同类型隔夹层的测井识别划分标志(表1),明确隔夹层发育受控于层序界面和沉积微相,隔层主要发育于砂层组之间,夹层主要发育于小层之间,确定了隔夹层厚度和物性特征。建立三维隔夹层地质模型,纵向精度为0.2 m,实现了储层描述由定性分析向半定量、定量化分析的转变[6]。

表1 杜84块馆陶组隔夹层划分标准

针对馆陶油层低物性段蒸汽腔发育受阻的问题,采取射孔改造低物性段方法。蒸汽持续加热使上部油层温度上升超过拐点温度(80 ℃)时,在低物性段上方射孔注高干度蒸汽,在蒸汽驱动下,原油在低物性段不连续的部位下泄至生产井,形成驱泄复合开采方式(图4a)。2012年至2017年,对馆陶组52口注汽井进行补孔,调整后蒸汽腔上升15~25 m,产量大幅提高,其中,有9个井组蒸汽腔高度上升至40~45 m,达到了日产油100 t/a的生产水平。

针对兴Ⅵ组泥岩夹层上部汽腔难以波及的问题,采取驱泄复合开采技术(图4b)。注采优化设计方案:在夹层长度大于3个井距,宽度大于1个井距,厚度大于0.5 m处部署注汽井;隔夹层上方注采井射孔位置相同,均射开油层下部1/3,井底蒸汽干度为70%以上;重力泄油单直井注汽速度大于120 t/d,上部蒸汽驱注汽速率为0.016 t/(d·km2·m);单井组采液速度为250~350 t/d;采注比为1.1~1.2。该项技术有效提高了SAGD井组产量,显著延长了稳产期,将SAGD实施厚度界限由15 m降至12 m,实现隔夹层上部储层有效动用。

图4 驱泄复合开发技术井网设计简图

3 SAGD工程设计

在已动用油藏的直井间加钻SAGD水平井主要存在3个施工难点:①已开发油藏地层平均温度高,地层胶结松散,压力低,易井漏、坍塌;②水平井轨迹控制精度要求高,水平段要保证水平,垂向误差不超过±2 m,横向误差不超过±4 m,同时要做好防碰;③水平段垂深以上50 m要求井斜小于50 °,全角变化率小于0.12 °/m[7]。

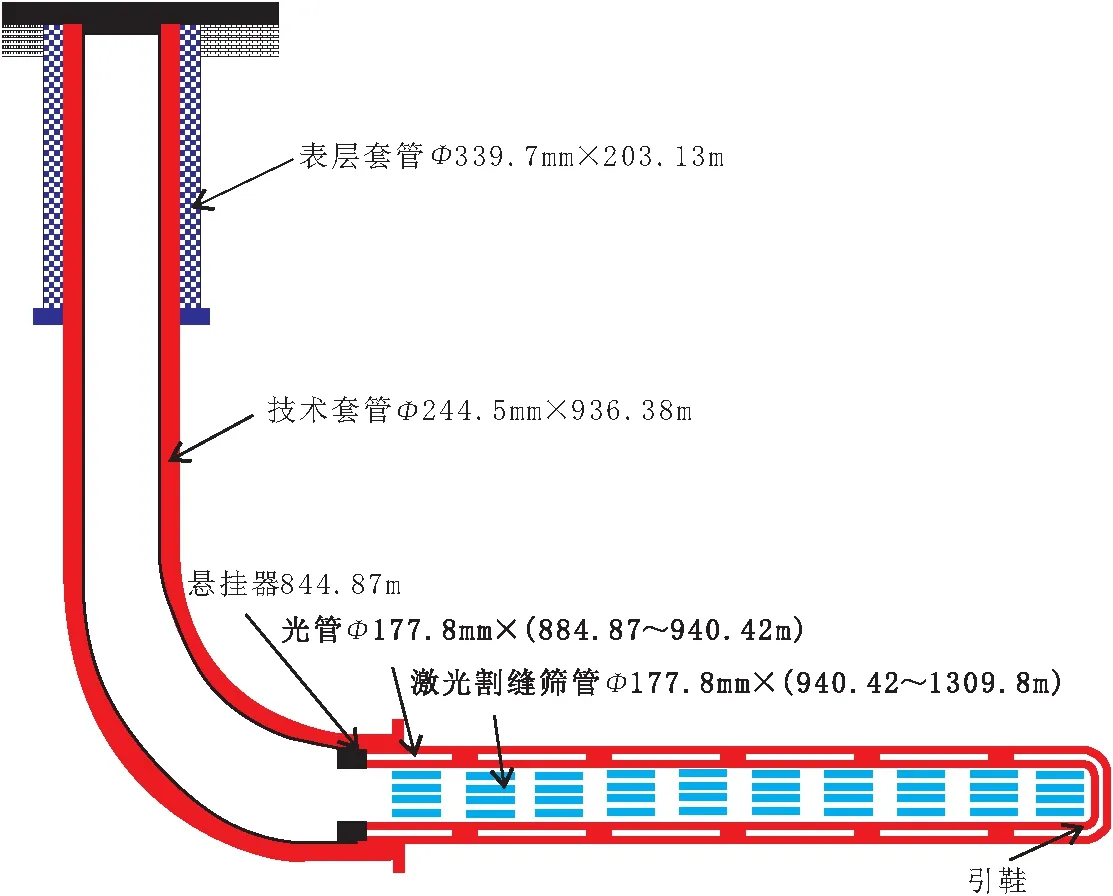

SAGD水平生产井采用三开井身结构(图5),用表层套管(Φ339.7 mm)封隔平原组松散易漏、易塌地层,设计表层套管下入深度为195.00~210.00 m。技术套管(Φ244.5 mm)下入到窗口10.00~15.00 m井斜为90 °的位置,封隔造斜段,将目的层与上部地层隔开。固井时,为防止压漏地层和满足热采要求,采用G级加砂水泥并返至地面。

图5 馆陶油层水平生产井井身结构

通过筛选对比,完井采用激光割缝筛管,其主要原因是与绕丝筛管相比,激光割缝筛管投资低、使用寿命较长、下井容易,并且防砂效果也能达到要求。采用TP100H钢级、Φ177.8 mm、壁厚为9.19 mm激光割缝筛管,缝宽为0.30 mm,误差为±0.05 mm,缝长为45 mm,缝间距为30 mm,坐封在Φ244.5 mm技术套管内。

4 采油及地面工程设计

与蒸汽吞吐相比,SAGD的注汽、采油、地面工艺技术要求更高且缺乏可借鉴经验,需要研究与之配套的高干度注汽、高温大排量举升、密闭计量集输、热能综合利用等关键技术。辽河油田结合实际,历经10多年运行与改进,归纳形成了一系列具有辽河油田特色的地面工艺技术。

4.1 注汽系统

注汽干度直接影响SAGD的开发效果,井下蒸汽干度越高,开发效果越好。设计注汽井井底干度不小于70%,锅炉出口蒸汽干度不小于95%,甚至为过热蒸汽。在SAGD开发过程中,先后使用过3种蒸汽发生方式,包括湿蒸汽直流锅炉+球形汽水分离器产生高干度蒸汽(出口干度大于95%)、湿蒸汽直流锅炉+汽水分离器+MED(Multi-Effect Distillation,多效蒸发)+直流过热锅炉产生过热蒸汽、MVC( Mechanical Vapor Compression,机械蒸发压缩)+油田专用汽包炉产生过热蒸汽。

在实施SAGD之前,注汽站一般采用分散建站,1个注汽站最多有2台注汽锅炉。为简化输汽管网,提高蒸汽输送效率,节约注汽站占地面积,降低热注成本,方便收集烟道气,辽河油田创新设计,采用大锅炉集中建站方式,研制了50、100 t/h 大型燃油燃气注汽锅炉,建成了3座注汽站,与之前建站方式相比,少建锅炉12台,节省占地0.05 km2。注汽锅炉产生干度为75%的蒸汽,经球形汽水分离器分离后,蒸汽干度达到99%。蒸汽分配计量装置安装于汽水分离器蒸汽出口端,采用“一分四”结构的等干度球形分配器完成蒸汽分配,蒸汽的计量采用双波纹管压差流量计,系统在正常运行过程中,通过仪表读数来调整管线阀门开度,实现不同直井注汽排量的控制。

在集中注汽的基础上,实施了大口径注汽管线长距离输送技术,注汽主干线规格为Φ325×32,其他大口径管线包括Φ245×24、Φ219×22、Φ194×20等规格,与最远注汽井的距离达到2.8 km。通过对保温材料及保护层性能研究,注汽管线从内而外采用双层纳米气凝胶+复合硅酸盐管壳保温+彩钢板的结构,实测散热损失为128 W/m2,管线外表面温度与环境温度差为7.2 ℃。在井下注汽管柱方面,注汽井口采用双总闸门的L4型注汽井口,管柱采用高温长效隔热管柱,视导热系数为0.007 W/(m·℃)。现场直井注汽干度测试结果表明,注汽井井口蒸汽干度在90%左右,井底蒸汽干度大于70%,达到了SAGD开发的技术指标要求(表2)。

表2 注汽直井井口、井底蒸汽干度检测数据

4.2 过热蒸汽发生技术

实施过热蒸汽发生技术可使地面系统热效率提高20%,注汽井井底干度达到100%,提高了注入蒸汽潜热热利用率[8]。研究表明,在同样压力条件下,与湿饱和蒸汽相比,过热蒸汽携带热量高,耗水少,效率高,可实现无饱和水进入油层,改善SAGD开发效果,能够有效降低含水,提高油汽比。此外,还能够拓展稠油热采领域,使SAGD、蒸汽驱等干度要求高的热采方式能够适应更深的油藏,提高采收率。目前辽河油田过热蒸汽发生主要有以下2种方式。

(1) 湿蒸汽锅炉+汽水分离器+MED+直流过热锅炉产生过热蒸汽,锅炉产生的湿饱和蒸汽进入汽水分离器后,采用MED回收汽水分离器分离出的高温盐水,处理后的蒸馏水进入直流过热锅炉的95%分离水得到了回收利用,实现了水的循环利用,大幅度减少了排污量。经现场计算,污水浓缩倍数为33~41倍,蒸馏水电导率为23.5~49.5 μS/cm。

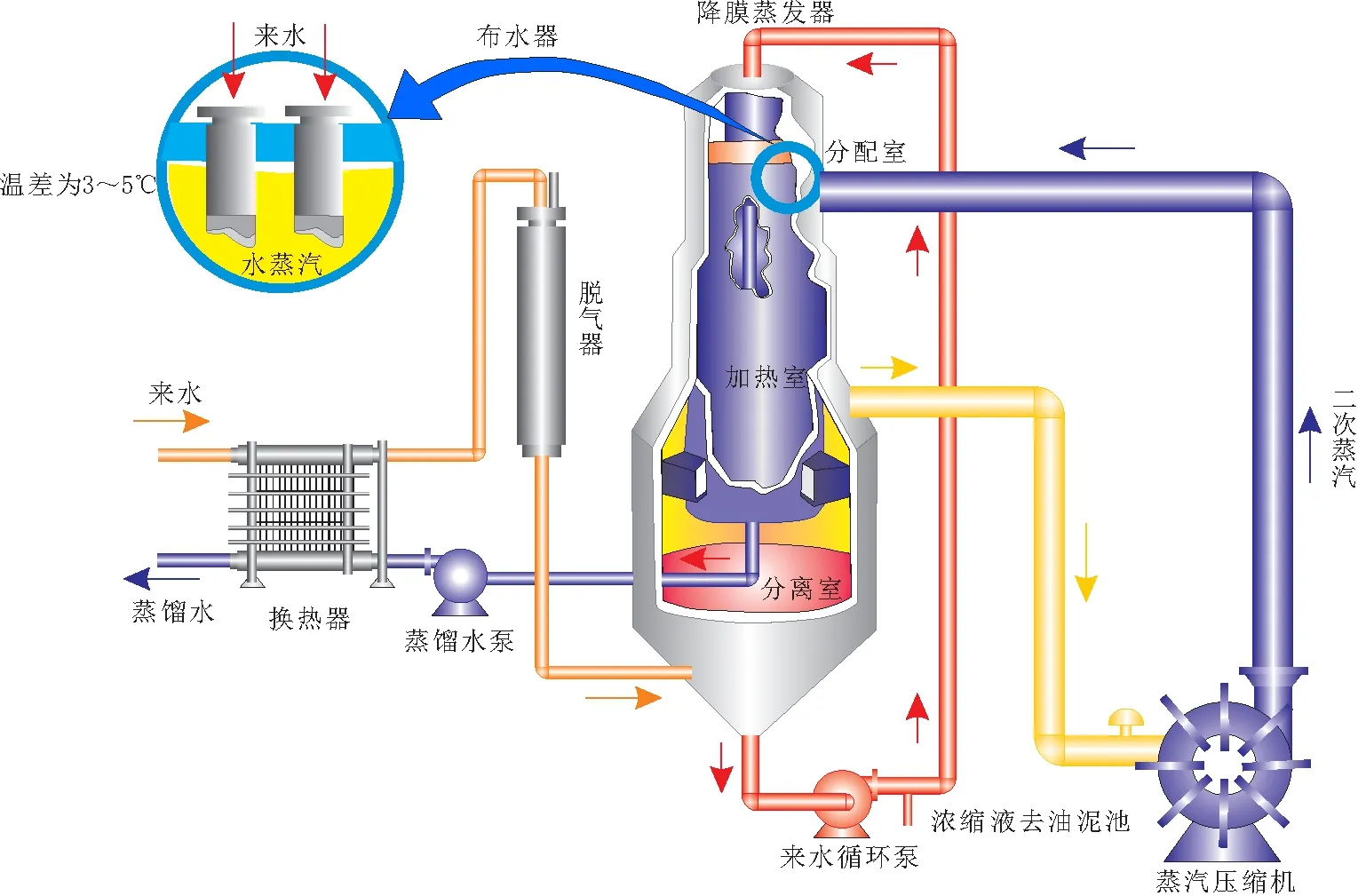

(2) MVC+油田专用汽包炉产生过热蒸汽,该技术的核心是MVC技术,其原理是蒸汽通过压缩升温后进入降膜蒸发器蒸发SAGD污水,蒸汽冷凝成蒸馏水进入汽包锅炉,SAGD污水被蒸发后产生的二次蒸汽再次通过蒸汽压缩机压缩、升温,进入降膜蒸发器(图6)。MVC实现了水的循环利用,利用该制水技术可将SAGD污水的95%回用到锅炉。辽河油田研制了中国首套高倍浓缩SAGD污水的降膜蒸发器,以及适合辽河油田SAGD污水降膜蒸发的系列药剂,掌握了MVC方法处理SAGD污水的关键运行参数及系统调节方法。2014年开展了MVC试验工程,蒸发量达到20 m3/h,产出水较原水矿化度降低了88%,氯离子含量降低了88%,COD值降低了67%,总碱度降低了94%,浓缩倍数达到了50倍,电导率(25 ℃)不大于60 μS/cm,浊度不大于1NTU,达到了预期的设计指标,完全满足油田专用汽包炉给水的水质要求,制水效果达到预期目标。

图6 机械蒸发压缩(MVC)制水技术原理示意图

4.3 举升系统技术

SAGD举升系统3个阶段的研究与应用,是典型的引进消化吸收再创新的过程。

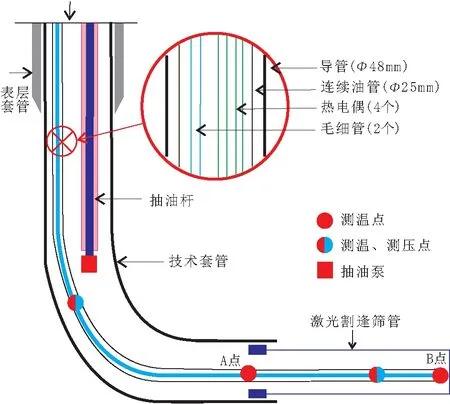

第1阶段:2005至2007年,为先导试验阶段。该阶段为满足SAGD先导试验的成功,举升系统国产化率仅为30%。抽油机选择的是大冲程、小冲次、低扭矩塔架式抽油机,减小了冲程损失,增加了抽油泵填充程度,提高了泵效。光杆采用H级高强度光杆,抽油杆选择HL型高强度实心杆。采油泵为进口的大泵径(Φ120 mm和Φ140 mm)管式抽油泵。生产井井底压力监测采用毛细管,有2个测压点[9],分别为距B点前1/3处和抽油泵附近。温度监测采用热电偶,有4个测温点,分别为B点、距B点前1/3处(与压力点相同)、A点和抽油泵附近(与压力点相同)。所有监测设备均由Φ25 mm连续油管下入Φ48 mm导管内,以保证作业时不会损坏监测装置(图7)。

图7 生产井井下监测系统示意图

第2阶段:2008至2012年,为一期工程建设阶段。该阶段结合辽河油田SAGD生产实际,对整个举升系统进行了优化升级,实现了全部国产化。抽油机升级为皮带式抽油机,冲程从8 m增至10 m。双管采油测试井口实现了国产化升级(图8),采油管柱悬挂器的内通径扩大,简化了作业工序;对井口密封器进行改造,配套了液压封井器、二级半封封井器和断杆超速抱死系统,提高了井口安全保护措施;调整了测试管柱悬挂器位置,使油井作业时无需动用测试管柱。选取连续抽油杆,增大接触面积,减小杆管磨损,由于抽油杆整根连续,整体强度相同,冲程损失小,可提高泵效,减少作业工作量,使用寿命长。杆泵连接采用轨道嵌入式脱接器,减少了抽油杆断脱的风险。大泵径抽油泵实现国产化,研制了Φ150 mm管式泵,最高理论排量为814 t/d,实际排量能达到570 t/d,满足SAGD更大的排量需求。生产井井下测试系统在实现国产化的同时将井下温度测试点增至7个,研制了光纤测温、测压系统,实现了全井段的温度监测。

图8 双管采油测试井口结构示意图

第3阶段:2013年至今,为工业化扩大阶段。随着SAGD 生产能力的提升,对举升工艺的排量和稳定性等提出了更高的要求。在成功引进高温电潜泵的基础上,开展了国产化研究,主要包括:电机集成设计与制造技术,提出了高温潜油电机电磁、结构设计分析方法,采用独特的绕组绝缘、油路润滑结构、引出线密封技术,使电机工作环境温度从180 ℃提升至250 ℃[10];新型波纹管金属囊高温电机保护器技术,应用复合金属波纹管的耐温与弹性伸缩特性,开发了复合多级波纹管耐高温电机保护器,可多角度安放,耐温能力提升至300 ℃,可有效防止井液及杂质对电机造成腐蚀及磨损,保证了高温电潜泵的稳定运行;耐高温高承载平面止推轴承设计制造技术,选用耐高温、高耐磨性的合金材料,对轴承支撑结构、油循环系统进行特殊设计,采用全新的加工工艺,保证了高温下轴承接合面润滑效果,提高了轴承承载能力;新型补偿型高温电缆密封技术,应用差压自补偿密封技术及配套结构,提高了密封可靠性,解决了电机引出线、大小扁电缆接头及井口穿越器的密封问题;双级密封井口穿越技术,可实现液体、气体等介质的有效隔离,提高密封可靠性,耐压21 MPa,耐温300 ℃。在室内研究实验成功基础上,开展了现场试验。馆陶1口生产井于2016年1月转入SAGD开发,初期使用有杆泵举升,第1台国产500 m3高温电潜泵于2016年10月下入该井,累计生产886 d,累计产液量为33.6×104t,累计产油量为10.8×104t,高峰期日产液达到500 t/d,日产油量为190 t/d,平均日产液为381 t/d,平均日产油为122 t/d,综合含水为68%。

4.4 油气集输、污水处理及热能综合利用

SAGD生产井井口温度高达100~180 ℃,产出液在线自动计量、集输工艺流程和工艺参数是设计难点。将SAGD井口产出液有效回收利用,实现热能综合利用,能够提高能量利用率,降低生产成本[11]。

油气集输系统采取大二级布站方式,采用SAGD计量接转站高温密闭集输工艺流程,包括称重式计量、高温取样、分离缓冲、高温泵集输工艺,实现了带压密闭输送。研制了新型油气分离缓冲罐,配以自动控制系统,实现了密闭、平稳、安全输油,筛选了适合SAGD产出液的高温输油泵,满足了SAGD高温采出液集输要求。研制了具有自动温控功能的密闭取样器和单井密闭高温计量装置,解决了高温条件下超稠油取样、计量技术难题,提高了取样效率和计量精度,计量误差不超过3%。密闭集输也为伴生气脱硫分离回收利用提供了条件,采用干法脱硫工艺,满足了环保要求,脱硫后再分离的甲烷做为燃料气,分离二氧化碳回注油藏,实现了绿色安全生产。

SAGD开发注汽锅炉需要大量使用清水,辽河油田经过实验研究,形成了SAGD采出液除硅工艺优化简化回用注汽锅炉技术,在一定条件下二氧化硅的含量指标从50 mg/L放宽到150 mg/L,突破了20多年行业标准规范。污水深度处理回注技术,提高了污水回用率,减轻了污水外排压力,大幅度降低了投资和操作成本。

全区块热能综合利用技术实现了综合水量、热能再平衡,利用SAGD高温产出液(温度高达180 ℃)和汽水分离器分离出的高温盐水(310 ℃左右)与注汽站给水进行换热,提高了锅炉给水温度,降低燃料消耗;同时利用生产井井口压力实现了SAGD高温集输及SAGD热能回用蒸汽吞吐采出液脱水升温,解决了SAGD采出液高温集输及原油脱水生产实际问题。

5 开发效果评价

目前,已实施72个SAGD井组,预计2020年累计产油量为107×104t,与原方式开发年增油102×104t,累计增油量为892×104t。目前处于稳定泄油阶段,连续3 a产量超100×104t/a,预计采收率达到65%,比蒸汽吞吐提高43个百分点。在取得增产、提高采收率的同时,全生命周期综合效益也很显著,一期工程的48个SAGD井组内部收益率达到19.8%,加上增储效益、产量规模效益及协同效益,内部收益率达到25.9%。此外,SAGD的成功也对提高中国石油热采技术水平做出了巨大贡献,既包括室内物理模拟与数模技术的提高,也包括新研制的钻井、注汽、采油及地面配套工艺技术与设备,而这些技术也应用到了SAGD以外的其他热采方式中,这往往是其他学者评价SAGD开发技术成功时所忽略的一点。

6 技术挑战与发展方向

辽河油田SAGD开发下一步要以效益稳产为目标,向更深、更薄、更复杂的油藏持续扩大实施规模,创新更多以“重力泄油”理论为核心的多元开发技术。“十四五”期间,完善SAGD开发后期均衡蒸汽腔调控技术,持续攻关气体辅助、溶剂辅助、薄层驱泄复合等SAGD开发技术,储备深层SAGD技术,扩大SAGD实施规模。

一是完善SAGD开发后期蒸汽腔均衡调控技术,持续攻关气体辅助SAGD、薄层驱泄复合等开发技术。目前辽河油田已实施了N2、CO2、烟道气等非凝结气体辅助SAGD先导试验[12-13],下一步应优化设计,扩大规模实施。

二是为了在更深层(埋深超过1 000 m)油藏中实施SAGD,应当优化改进过热蒸汽及无杆泵举升技术,以解决井底干度不足和有杆泵举升载荷过高的技术难题。目前过热蒸汽制水与产生技术已取得初步成功,下一步应当降低成本。此外,攻关井下电加热技术也是一种途径,目前可行的方式是利用电缆加热蒸汽,提高井底干度,下一步应研制井下蒸汽发生装置,实现注蒸汽热采的技术革新。在举升方面,应完善无杆泵技术,研制耐温为280 ℃、排量为200~300 t/d的无杆泵举升系统。

三是应当优化注入介质成本。加拿大SAGD商业化成功的一个重要因素是燃料费较低,即使今年AECO-C天然气价格飙升至0.45 元/m3,因此,要进一步提高SAGD系统的热效率,降低燃料成本,优选使稠油降黏效率更高的注入介质及方法,例如溶剂辅助SAGD技术。

四是完善监测技术,特别是地球物理技术与油藏开发的有机结合[14],譬如四维地震、微地震、微重力等。

7 结 论

(1) 辽河油田结合油藏实际,创新了直平组合SAGD开发理论,划分为4个开发阶段,丰富SAGD理论认识,具有稳产期长、热效率高、采收率高的优势,在此基础上,改进了驱泄复合多种井网模式,提高了油藏动用程度,采收率超过60%。

(2) 通过数值模拟结果,确定了注采井距、预热阶段的注采参数及转SAGD开发时机。开展了不同井网SAGD阶段油藏工程研究,明确了注汽压力、注汽速度、采注比等关键注采参数,掌握全过程动态调控技术,培育百吨井17口,水平井单位长度日产油量超过国外浅层油藏。

(3) 辽河油田SAGD建成了高干度(过热蒸汽)注汽系统、高温大排量举升系统、高温密闭油气集输系统、原油脱水、污水深度处理及热能综合利用等生产设施为一体的SAGD开发技术示范区,实现了技术水平先进化、总体布局合理化、生产管理系统化,建成了国家能源稠(重)油研发中心SAGD项目试验基地。

(4) “十四五”期间,将继续完善SAGD开发蒸汽腔均衡调控技术,持续攻关气体辅助、溶剂辅助、薄层驱泄复合、过热蒸汽等SAGD开发技术,储备深层SAGD技术,扩大SAGD实施规模,“十四五”期间保持百万吨稳产,采收率提高到70%以上。